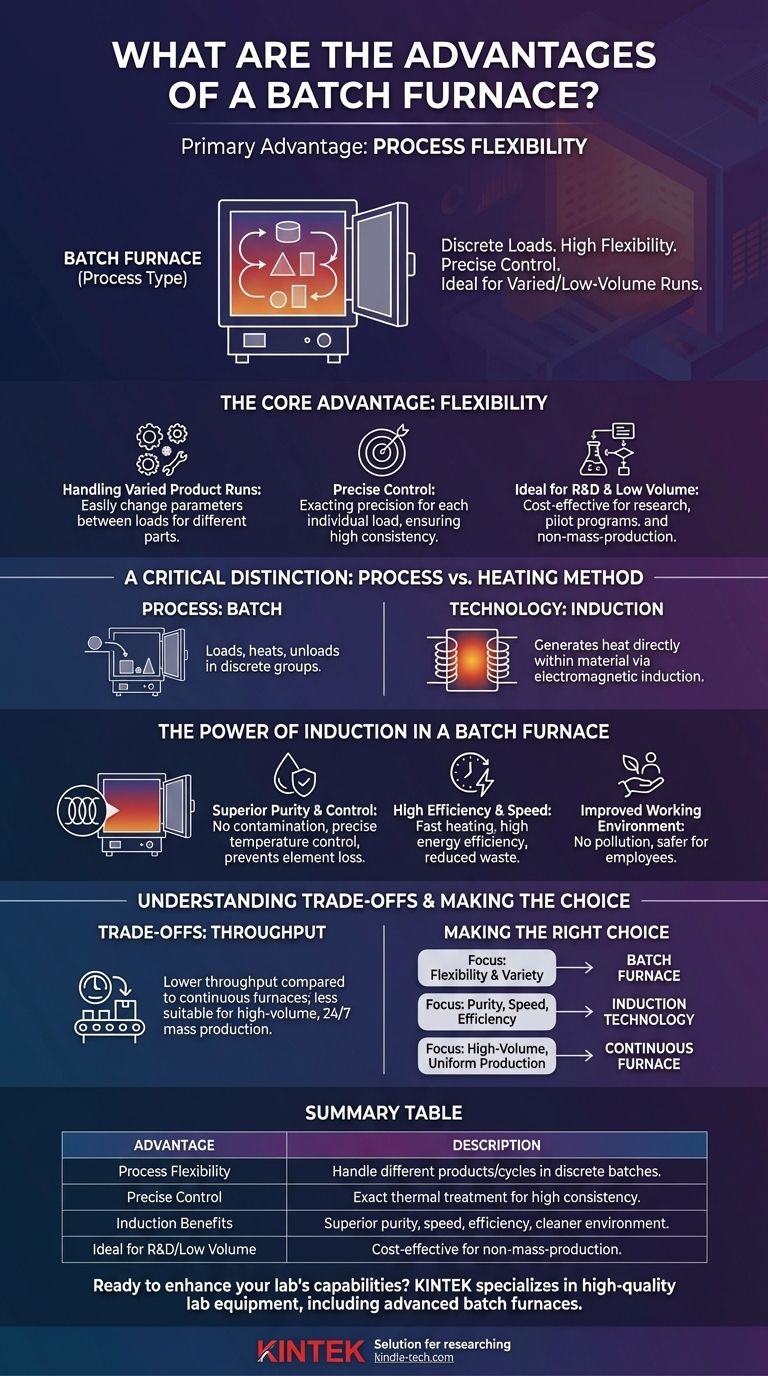

Em resumo, a principal vantagem de um forno de batelada é a sua flexibilidade de processo. Ao contrário de um forno contínuo que processa um fluxo constante de materiais idênticos, um forno de batelada é projetado para aquecer uma única carga discreta por vez. Isso permite processar diferentes produtos, usar diferentes ciclos de aquecimento e manter um controle preciso sobre o tratamento de cada batelada individual.

A decisão central não é apenas sobre o forno, mas sobre o processo. Um forno de batelada se destaca por oferecer flexibilidade para execuções de produção variadas ou de menor volume. Quando combinado com um método de aquecimento moderno como a indução, ele também oferece pureza, velocidade e eficiência energética excepcionais.

A Principal Vantagem do Processamento em Batelada: Flexibilidade

A característica definidora de um forno de batelada é sua capacidade de manusear materiais uma "batelada" ou "carga" por vez. Este modelo operacional é a fonte de seus principais benefícios.

Manuseio de Execuções de Produtos Variados

Como cada batelada é um evento separado, você pode facilmente alterar os parâmetros entre as cargas. Isso é ideal para oficinas ou ambientes de fabricação que produzem muitas peças diferentes com requisitos de aquecimento exclusivos.

Controle Preciso Sobre Cargas Individuais

Cada batelada pode ser rastreada e controlada com precisão rigorosa. A carga inteira é submetida ao mesmo ciclo térmico, garantindo alta consistência e qualidade para aquele grupo específico de materiais.

Ideal para Baixo Volume e P&D

Os fornos de batelada são perfeitamente adequados para pesquisa e desenvolvimento, programas-piloto ou qualquer cenário de produção que não exija uma produção massiva e contínua. Sua pegada menor e modelo operacional os tornam uma escolha econômica para necessidades de não produção em massa.

Uma Distinção Crítica: Processo vs. Método de Aquecimento

Para entender completamente as vantagens do forno, é crucial separar o tipo de processo (batelada) do método de aquecimento (como o calor é gerado). Os usuários frequentemente confundem estes, mas são escolhas independentes.

O Que Define um Forno de Batelada?

Um forno de batelada é definido pelo seu processo: os materiais são carregados, aquecidos e descarregados em grupos discretos. O aquecimento em si pode ser feito por combustão a gás, resistência elétrica ou indução.

O Que Define um Forno de Indução?

Um forno de indução é definido pela sua tecnologia de aquecimento. Ele usa indução eletromagnética para gerar calor diretamente dentro do próprio material. Não requer chama externa ou elemento de aquecimento.

Por Que Eles São Frequentemente Usados Juntos

Forno de batelada modernos frequentemente usam aquecimento por indução porque os dois conceitos são altamente complementares. A flexibilidade do processamento em batelada combinada com a precisão e limpeza do aquecimento por indução cria um sistema poderoso e eficiente.

As Vantagens do Aquecimento por Indução em um Forno de Batelada

Quando um forno de batelada é equipado com tecnologia de indução, ele ganha um conjunto poderoso de vantagens que são críticas para a fabricação moderna.

Pureza e Controle Superiores

A indução é um processo limpo. Sem arco ou combustão, não há risco de contaminar o material com subprodutos. Isso permite um controle de temperatura extremamente preciso, evitando a perda de elementos de liga valiosos e sensíveis durante a fusão.

Alta Eficiência e Velocidade

O calor é gerado diretamente dentro do material da carga, não na câmara circundante. Isso resulta em velocidades de aquecimento muito rápidas e alta eficiência energética, pois menos energia é desperdiçada aquecendo o próprio forno. Este aquecimento direto também garante uma pequena diferença de temperatura entre o núcleo do material e sua superfície.

Ambiente de Trabalho Melhorado

Os fornos de indução não produzem poluição ou gases de combustão, criando um ambiente mais seguro e limpo para os trabalhadores. Eles são equipados com recursos de proteção total, como proteção contra superaquecimento e curto-circuito, aumentando ainda mais a segurança dos funcionários.

Compreendendo as Trocas

Nenhuma solução única é perfeita para todas as aplicações. A objetividade exige o reconhecimento das limitações desta abordagem.

A Limitação do Processamento em Batelada: Rendimento

A principal desvantagem de um processo em batelada é o menor rendimento em comparação com um forno contínuo. O tempo gasto carregando, descarregando e ciclando entre as bateladas o torna menos adequado para produção em massa de alto volume e 24 horas por dia de um único produto.

A Escala de Produção

Se o seu objetivo é produzir um fluxo massivo e uniforme de um único material, um forno contínuo é quase sempre uma solução mais eficiente e econômica. Os fornos de batelada não são projetados para essa escala.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno certo requer uma compreensão clara do seu principal fator operacional.

- Se o seu foco principal é flexibilidade e variedade de produtos: Um forno de batelada é o modelo de processo ideal para suas necessidades.

- Se o seu foco principal é pureza do material, velocidade e eficiência energética: A indução é a tecnologia de aquecimento superior a ser especificada para o seu forno.

- Se o seu foco principal é produção de alto volume e uniforme: Um forno contínuo, em vez de um modelo de batelada, é provavelmente a escolha mais apropriada.

Em última análise, compreender os papéis distintos do processo e da tecnologia permite que você selecione um sistema que corresponda precisamente aos seus objetivos de fabricação.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Flexibilidade de Processo | Manuseia diferentes produtos e ciclos de aquecimento em bateladas discretas, ideal para execuções de produção variadas. |

| Controle Preciso | Cada batelada recebe tratamento térmico exato, garantindo alta consistência e qualidade. |

| Benefícios do Aquecimento por Indução | Quando combinado com indução, oferece pureza, velocidade, eficiência energética superiores e um ambiente de trabalho mais limpo. |

| Ideal para P&D/Baixo Volume | Solução econômica para pesquisa, programas-piloto e necessidades de não produção em massa. |

Pronto para aprimorar as capacidades do seu laboratório com um forno de batelada flexível e eficiente?

Na KINTEK, somos especialistas em fornecer equipamentos de laboratório de alta qualidade, incluindo fornos de batelada avançados adaptados às suas necessidades específicas. Quer você precise da flexibilidade do processamento em batelada para execuções de produtos variadas ou do desempenho superior do aquecimento por indução para pureza e eficiência, nossas soluções são projetadas para atender aos desafios exclusivos do seu laboratório.

Entre em contato conosco hoje para discutir como um forno de batelada KINTEK pode otimizar seus processos e fornecer resultados precisos e confiáveis para seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata