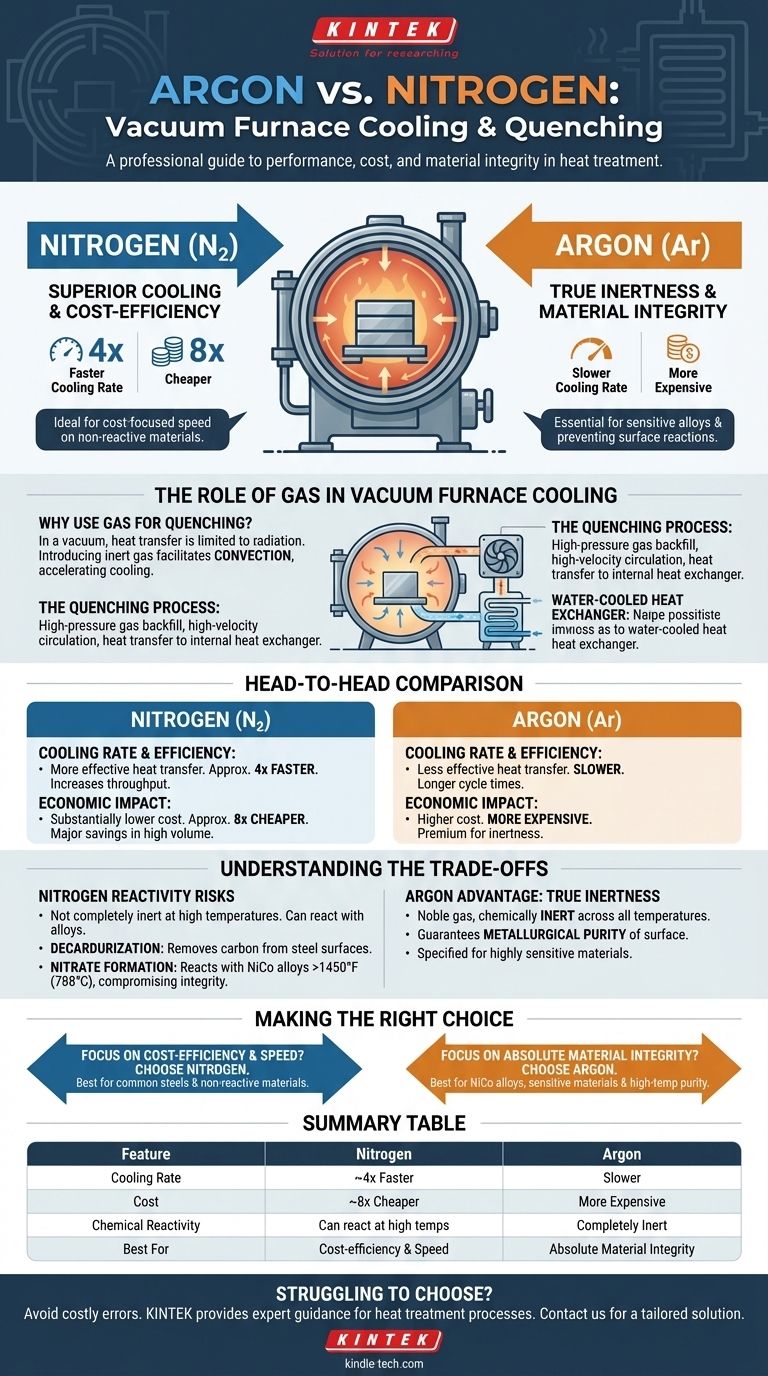

Em uma comparação direta, o nitrogênio é o gás de resfriamento superior para fornos a vácuo em termos de desempenho e custo. Ele oferece uma taxa de resfriamento aproximadamente quatro vezes mais rápida que o argônio e é cerca de oito vezes mais barato, tornando-o a escolha padrão para uma ampla gama de aplicações.

A decisão entre nitrogênio e argônio é um clássico dilema de engenharia. Embora o nitrogênio ofereça vantagens significativas de custo e velocidade, o valor do argônio reside em sua completa inércia química, essencial para prevenir reações superficiais indesejadas com materiais sensíveis em altas temperaturas.

O Papel do Gás no Resfriamento de Fornos a Vácuo

Por que usar gás para têmpera?

No vácuo, a transferência de calor é limitada principalmente à radiação. Para resfriar rapidamente uma carga de trabalho — um processo conhecido como têmpera — um gás inerte é reintroduzido na zona quente.

Este gás facilita a convecção, acelerando drasticamente a transferência de calor da peça de trabalho para os sistemas de resfriamento do forno, como trocadores de calor refrigerados a água.

O Processo de Têmpera

O processo envolve o reenchimento da câmara do forno aquecida com gás de alta pressão. Um ventilador potente circula então este gás, criando um fluxo de alta velocidade que remove o calor das peças em direção ao trocador de calor interno, que então transfere o calor para fora do forno.

Uma Comparação Direta: Nitrogênio vs. Argônio

Taxa de Resfriamento e Eficiência

As propriedades físicas do nitrogênio permitem que ele transfira calor de forma mais eficaz do que o argônio sob condições típicas de forno. Isso resulta em uma taxa de resfriamento que é aproximadamente quatro vezes mais rápida.

Para processos onde o tempo de ciclo é um fator crítico, a têmpera mais rápida fornecida pelo nitrogênio pode aumentar significativamente a produtividade.

Impacto Econômico

A diferença de custo é substancial. O nitrogênio é aproximadamente oito vezes mais barato que o argônio, um fator que não pode ser ignorado em ambientes de produção.

Para operações de tratamento térmico de alto volume, a economia acumulada pelo uso de nitrogênio pode ter um grande impacto no resultado final.

Entendendo as Compensações: Quando Escolher Argônio

O Risco da Reatividade do Nitrogênio

O principal inconveniente do nitrogênio é que ele não é completamente inerte nas altas temperaturas vistas em muitos processos de tratamento térmico. Ele pode reagir com certos elementos nas ligas que estão sendo tratadas.

Esta reatividade química é o fator mais importante a ser considerado ao escolher entre os dois gases.

Impacto em Aços

Para alguns aços, o nitrogênio pode ter um leve efeito de decarburização. Isso significa que ele pode reagir e remover carbono da superfície da peça, alterando potencialmente suas propriedades mecânicas finais.

Impacto em Ligas de Níquel-Cobalto (NiCo)

Em temperaturas acima de 1450°F (788°C), o nitrogênio pode reagir com a superfície das ligas NiCo para formar nitretos. Isso é frequentemente indesejável e pode comprometer a integridade e o desempenho do componente final, especialmente em aplicações críticas aeroespaciais ou médicas.

A Vantagem Chave do Argônio: Inércia Verdadeira

O argônio é um gás nobre, o que significa que é quimicamente inerte em toda a faixa de temperatura de um forno a vácuo. Ele não reagirá com a peça de trabalho, independentemente do material ou da temperatura.

Esta inércia absoluta garante a pureza metalúrgica da superfície da peça, razão pela qual é especificado para materiais altamente sensíveis ou reativos.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a eficiência de custo e velocidade: O nitrogênio é a escolha clara para o tratamento de aços comuns e outros materiais que não são suscetíveis a reações com nitrogênio na sua janela de processo.

- Se o seu foco principal é a integridade absoluta do material: O argônio é a única opção ao tratar materiais reativos como ligas NiCo ou certos aços de alto carbono em temperaturas elevadas, onde a pureza da superfície não pode ser comprometida.

Em última análise, a escolha correta do gás depende inteiramente de equilibrar os convincentes benefícios econômicos do nitrogênio contra a inércia crítica que seu material específico exige.

Tabela de Resumo:

| Característica | Nitrogênio | Argônio |

|---|---|---|

| Taxa de Resfriamento | ~4x Mais Rápido | Mais Lento |

| Custo | ~8x Mais Barato | Mais Caro |

| Reatividade Química | Pode reagir com algumas ligas em altas temperaturas | Completamente Inerte |

| Melhor Para | Eficiência de custo e velocidade em materiais não reativos | Integridade absoluta do material e ligas sensíveis |

Com dificuldades para escolher o gás de têmpera certo para o seu processo de forno a vácuo? A escolha errada pode levar a retrabalho caro, peças descartadas ou propriedades de material comprometidas. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com orientação especializada sobre processos de tratamento térmico. Nossa equipe pode ajudá-lo a analisar seus materiais e aplicação específicos para determinar o gás ideal para maximizar a produtividade ou garantir uma integridade superficial impecável.

Garanta que seu próximo tratamento térmico seja um sucesso. Entre em contato com nossos especialistas hoje para discutir suas necessidades e obter uma solução personalizada da KINTEK.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é o papel de um forno de secagem a vácuo no pré-tratamento de granito? Garanta a Integridade dos Dados com Precisão a Baixa Temperatura

- O que é fusão a arco? Aproveitando o Calor Extremo para Metais de Alto Desempenho

- Qual é a classificação do forno de aquecimento? Um Guia para Selecionar o Forno Industrial Correto

- Como os fornos a vácuo de alto desempenho são usados no recozimento por implantação de hélio? Visualização Mestra de Defeitos de Materiais

- Qual é o princípio de um sistema de vácuo? Criando um Ambiente de Baixa Pressão Controlado

- Por que um forno de secagem a vácuo é necessário para compósitos de cátodo? Garanta a segurança da bateria e o desempenho interfacial

- Qual é a pressão mínima numa câmara de vácuo? Alcance o Vácuo Ideal da Sua Aplicação

- Qual é o propósito de usar um forno de secagem a vácuo para cátodos compósitos de TiS2? Garante a pureza em baterias de estado sólido