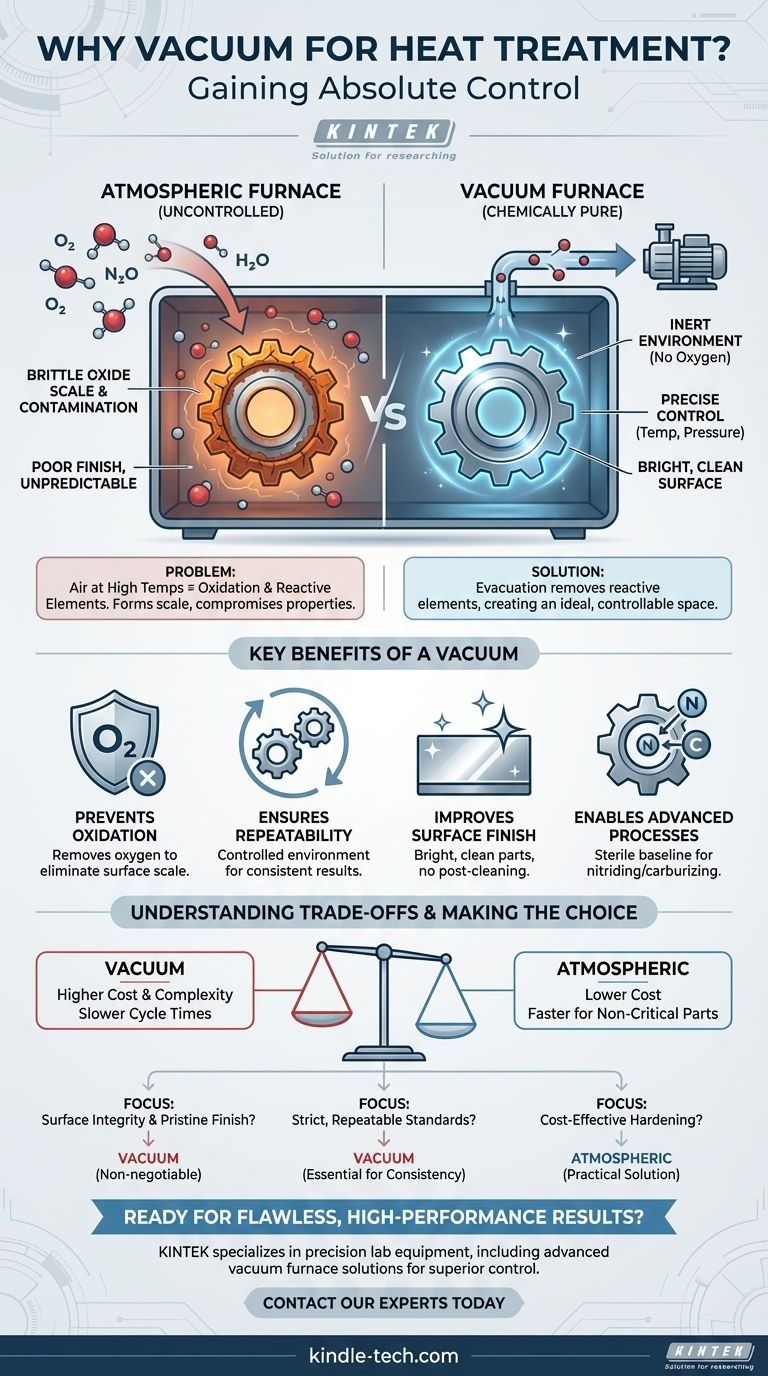

Em sua essência, o tratamento térmico a vácuo é usado para obter controle absoluto sobre a transformação de um material. Ao remover o ar e seus elementos reativos da câmara do forno, você cria um ambiente quimicamente puro. Isso evita reações indesejadas, como a oxidação em altas temperaturas, garantindo que o produto final tenha uma superfície limpa e propriedades internas projetadas com precisão.

O propósito fundamental de um vácuo no tratamento térmico não é meramente remover o ar, mas sim eliminar variáveis imprevisíveis. Ele transforma o processo de uma arte em uma ciência, garantindo que uma peça de metal atinja a resistência, dureza e acabamento desejados com consistência perfeita.

O Problema do Ar em Altas Temperaturas

Para entender a necessidade de um vácuo, devemos primeiro reconhecer o problema que ele resolve. Tratar metais em altas temperaturas em uma atmosfera normal introduz reações químicas significativas e muitas vezes prejudiciais.

O Papel do Oxigênio

O ar ao nosso redor é composto por aproximadamente 21% de oxigênio, que é altamente reativo em temperaturas elevadas. Quando uma peça de metal é aquecida na presença de oxigênio, isso leva à oxidação.

Essa reação forma uma camada quebradiça de carepa de óxido na superfície da peça. Essa carepa precisa ser removida em uma etapa secundária, pode comprometer as tolerâncias dimensionais e resulta em um acabamento superficial ruim.

O Impacto de Outros Gases

Além do oxigênio, outros componentes atmosféricos, como o vapor de água, podem causar efeitos indesejáveis. Esses elementos podem contaminar a superfície do metal ou reagir com suas ligas, alterando sua composição química e comprometendo suas propriedades mecânicas finais.

Como um Vácuo Cria um Processo Superior

Ao evacuar a câmara do forno, removemos os elementos reativos que causam esses problemas. Isso estabelece um ambiente ideal para um controle metalúrgico preciso.

Criação de um Ambiente Quimicamente Inerte

Um vácuo cria um espaço não reativo, ou inerte. Com praticamente nenhum oxigênio ou outros gases atmosféricos presentes, o metal pode ser aquecido a temperaturas extremas sem o risco de oxidação ou contaminação superficial.

O resultado é uma peça que sai do forno com um acabamento superficial brilhante e limpo, muitas vezes eliminando a necessidade de limpeza ou usinagem pós-tratamento.

Alcançando Repetibilidade Absoluta do Processo

Uma atmosfera aberta é uma variável incontrolável. Um vácuo é uma variável altamente controlada. Em um forno a vácuo, parâmetros como temperatura e pressão são gerenciados com extrema precisão.

Esse nível de controle garante que cada ciclo de tratamento seja idêntico. Para indústrias com padrões de qualidade rigorosos, isso garante resultados repetíveis, assegurando que cada componente atenda aos seus critérios de desempenho especificados sem desvios.

Possibilitando Tratamentos Avançados

O ambiente a vácuo serve como uma linha de base estéril e perfeita. Uma vez que a câmara é evacuada, gases específicos como nitrogênio ou argônio podem ser introduzidos intencionalmente em quantidades precisas.

Isso permite processos especializados onde o objetivo é modificar intencionalmente a superfície de um material, como nitretação ou cementação, sem interferência de elementos atmosféricos indesejados.

Compreendendo as Compensações

Embora o tratamento térmico a vácuo ofereça resultados superiores, é um processo mais avançado e exigente. A objetividade exige o reconhecimento de suas limitações.

Custo e Complexidade

Fornos a vácuo são significativamente mais caros para construir e operar do que fornos atmosféricos padrão. Eles exigem sistemas de bombeamento complexos, vedações robustas e sistemas de controle sofisticados.

Tempos de Ciclo Mais Lentos

O processo de evacuar a câmara para a baixa pressão necessária — conhecido como bombeamento (pump-down) — adiciona tempo a cada ciclo de tratamento. Para peças de alto volume e baixa margem, isso pode impactar a produtividade.

Quando Pode Ser Exagero

Para muitas aplicações onde o acabamento superficial não é crítico ou onde uma leve camada de óxido é aceitável, um forno atmosférico mais simples e econômico é perfeitamente adequado. A escolha depende inteiramente dos requisitos finais da peça.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de tratamento térmico correto é uma questão de alinhar o método com seus objetivos de engenharia.

- Se o seu foco principal é a integridade da superfície e um acabamento imaculado: O tratamento a vácuo é inegociável, pois é a única maneira de prevenir completamente a oxidação.

- Se o seu foco principal é atender a padrões metalúrgicos rigorosos e repetíveis: O controle incomparável de um forno a vácuo é essencial para garantir resultados consistentes.

- Se o seu foco principal é o endurecimento econômico para peças não críticas: Um forno atmosférico convencional é frequentemente a solução mais prática e econômica.

Em última análise, empregar um vácuo eleva o tratamento térmico de um processo em massa para uma ferramenta de engenharia de precisão para criar componentes impecáveis e de alto desempenho.

Tabela de Resumo:

| Benefício Principal | Descrição |

|---|---|

| Previne a Oxidação | Remove o oxigênio para eliminar carepa superficial e contaminação. |

| Garante Repetibilidade | Cria um ambiente controlado para resultados consistentes e previsíveis. |

| Melhora o Acabamento Superficial | Produz peças brilhantes e limpas sem necessidade de limpeza pós-tratamento. |

| Permite Processos Avançados | Fornece uma base estéril para tratamentos como nitretação e cementação. |

Pronto para alcançar resultados impecáveis e de alto desempenho com seus componentes metálicos?

Na KINTEK, somos especializados em equipamentos de laboratório de precisão, incluindo soluções avançadas de fornos a vácuo. Nossa experiência garante que você obtenha o controle absoluto necessário para integridade superficial superior e padrões metalúrgicos repetíveis.

Deixe-nos ajudá-lo a selecionar o processo de tratamento térmico correto para sua aplicação específica. Entre em contato com nossos especialistas hoje mesmo para discutir as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos