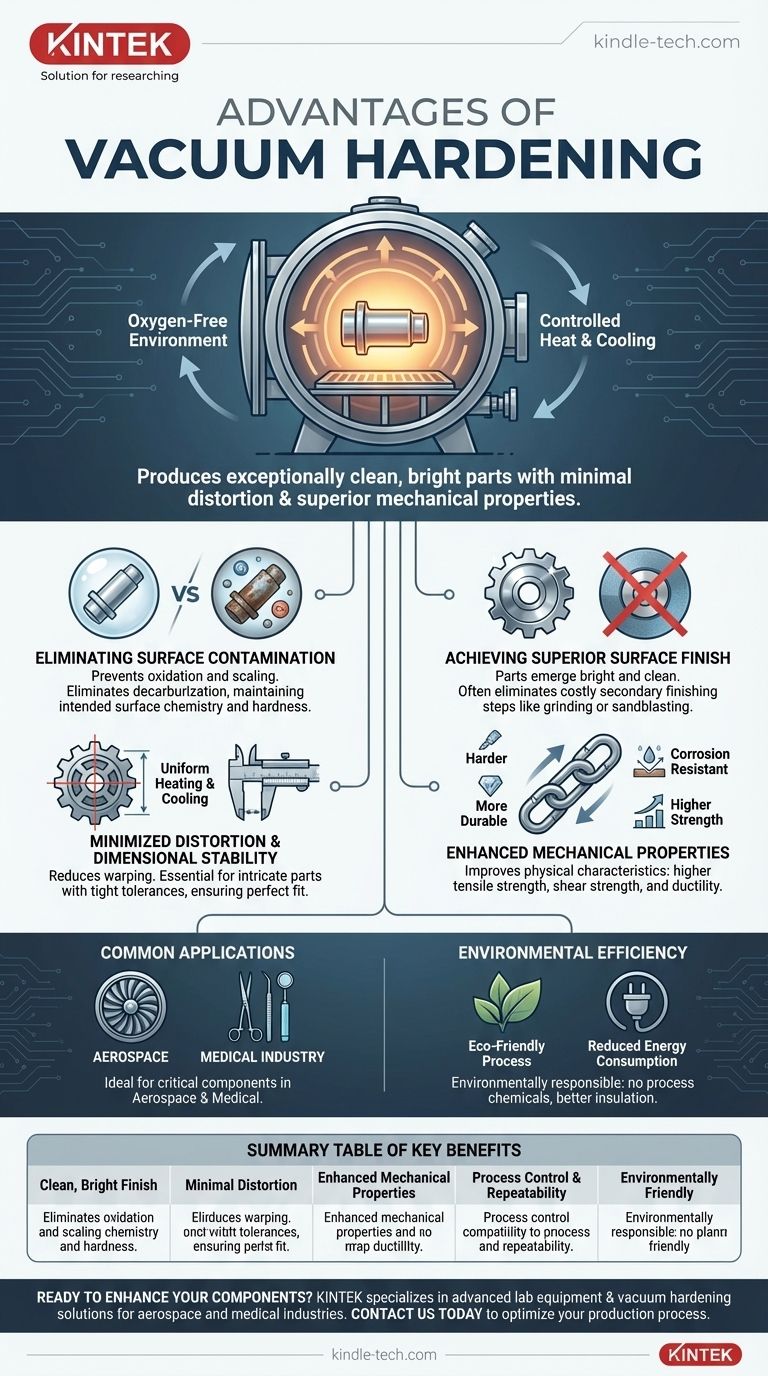

As principais vantagens do endurecimento a vácuo são sua capacidade de produzir peças excepcionalmente limpas e brilhantes com distorção mínima e propriedades mecânicas superiores. Ao realizar o processo de tratamento térmico em um ambiente livre de oxigênio, ele previne reações superficiais como oxidação e descarbonetação, garantindo alta pureza e estabilidade dimensional para componentes críticos.

O benefício fundamental do endurecimento a vácuo não é apenas fortalecer o metal, mas fazê-lo com precisão e integridade superficial incomparáveis. Este processo controlado e limpo elimina muitos defeitos comuns e etapas de acabamento secundárias associadas aos métodos tradicionais de tratamento térmico.

Como Funciona e Por Que É Importante

O endurecimento a vácuo é um processo especializado de tratamento térmico onde os componentes são aquecidos a temperaturas de até 1.300°C e depois rapidamente resfriados (temperados) sob uma pressão parcial controlada, ou vácuo. A remoção da atmosfera, particularmente do oxigênio, é a chave para suas distintas vantagens.

Eliminando a Contaminação Superficial

No tratamento térmico tradicional, o oxigênio atmosférico reage com a superfície metálica quente, causando incrustações e oxidação. O endurecimento a vácuo cria um ambiente livre de oxigênio, o que previne completamente essas reações superficiais.

Isso também previne a descarbonetação, um processo onde o carbono se lixivia da camada superficial do aço, tornando-o mais macio e mais propenso a falhas. O resultado é um componente que mantém sua química superficial e dureza pretendidas.

Alcançando um Acabamento Superficial Superior

Como o endurecimento a vácuo previne a formação de incrustações, as peças emergem do forno com uma superfície metálica brilhante, limpa.

Este acabamento de alta qualidade muitas vezes tem uma qualidade decorativa e, mais importante, pode eliminar a necessidade de operações secundárias caras e demoradas como lixamento, jateamento de areia ou limpeza química.

Os Benefícios Tangíveis para Seus Componentes

A natureza controlada do ambiente do forno a vácuo se traduz diretamente em peças de maior qualidade e mais confiáveis, tornando-o um processo crítico para indústrias exigentes como a aeroespacial e a médica.

Consistência e Controle Inigualáveis

Os fornos a vácuo modernos são gerenciados por sofisticados controles computadorizados. Isso garante uniformidade precisa de temperatura e alta repetibilidade do processo de lote para lote.

Este nível de controle é crítico para peças com geometrias complexas ou para aplicações onde o desempenho consistente é inegociável, como na fabricação de instrumentos cirúrgicos ou pás de turbina.

Distorção Minimizada e Estabilidade Dimensional

O aquecimento uniforme e o resfriamento controlado inerentes ao processo a vácuo reduzem significativamente o risco de distorção e empenamento.

Isso é especialmente crucial para componentes intrincados ou peças com tolerâncias dimensionais apertadas, garantindo que mantenham sua forma especificada e se encaixem perfeitamente durante a montagem.

Propriedades Mecânicas Aprimoradas

Metais tratados com endurecimento a vácuo exibem melhorias significativas em suas características físicas.

Essas peças tornam-se mais duras, mais duráveis e mais resistentes à corrosão. Elas também demonstram maior resistência à tração, resistência ao cisalhamento e ductilidade, tornando-as adequadas para uma gama mais ampla de aplicações de alto estresse.

Aplicações Comuns e Eficiência Ambiental

Os benefícios únicos do endurecimento a vácuo o tornam a escolha preferida para indústrias onde o desempenho e a confiabilidade são primordiais. Ele também oferece vantagens operacionais significativas.

Ideal para Indústrias Críticas

Na indústria aeroespacial, o endurecimento a vácuo é usado para componentes críticos como pás de turbinas e compressores, melhorando sua resistência e durabilidade, garantindo a precisão dimensional.

Na indústria médica, o processo produz instrumentos cirúrgicos de alta resistência e livres de contaminação, onde a precisão e a limpeza são absolutamente essenciais.

Um Processo Ambientalmente Responsável

Em comparação com métodos tradicionais que podem usar sais ou outros produtos químicos, o endurecimento a vácuo é um processo ecologicamente correto.

Os fornos a vácuo também apresentam isolamento aprimorado, o que leva a redução do consumo de energia e operação mais eficiente em geral.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de tratamento térmico correto depende inteiramente dos requisitos específicos do seu componente e de sua aplicação.

- Se o seu foco principal é precisão e confiabilidade de missão crítica: O controle inigualável e a prevenção de contaminação do endurecimento a vácuo o tornam a escolha superior para peças aeroespaciais e médicas.

- Se o seu foco principal é um acabamento de superfície perfeito para reduzir custos: O resultado brilhante e limpo do endurecimento a vácuo pode eliminar etapas de processamento secundário, economizando tempo e dinheiro.

- Se o seu foco principal é qualidade consistente em produção de alto volume: A repetibilidade controlada por computador do endurecimento a vácuo garante que cada peça atenda ao mesmo alto padrão.

Em última análise, escolher o endurecimento a vácuo é um investimento em qualidade, precisão e integridade do processo.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Acabamento Limpo e Brilhante | Elimina oxidação e descarbonetação, removendo a necessidade de acabamento secundário. |

| Distorção Mínima | Aquecimento uniforme e resfriamento controlado garantem estabilidade dimensional superior. |

| Propriedades Mecânicas Aprimoradas | Aumenta a dureza, resistência e durabilidade para aplicações de alto estresse. |

| Controle e Repetibilidade do Processo | Controles computadorizados sofisticados garantem resultados consistentes e de alta qualidade lote após lote. |

| Amigo do Meio Ambiente | Não são necessários produtos químicos no processo e há redução do consumo de energia. |

Pronto para aprimorar a qualidade e a confiabilidade de seus componentes críticos?

A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, incluindo soluções de endurecimento a vácuo adaptadas para indústrias exigentes como a aeroespacial e a de fabricação médica. Nossa experiência garante que você alcance a precisão, limpeza e propriedades mecânicas inigualáveis que suas aplicações exigem.

Entre em contato conosco hoje para discutir como nossas soluções de endurecimento a vácuo podem otimizar seu processo de produção e entregar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- É possível soldar a frio (brazing) ferro fundido? Sim, e muitas vezes é o método de reparo mais seguro

- Qual a temperatura ideal para varetas de brasagem de alumínio? Domine a Janela de Calor Precisa para Ligações Fortes

- Como é feita a brasagem a vácuo? Obtenha uniões metálicas de alta resistência e sem fluxo

- Como os fornos de alta temperatura facilitam o tratamento térmico de materiais eletrólitos sólidos de haleto?

- Qual é o propósito de utilizar um forno de tratamento térmico de alta temperatura para a liga Ti-10V-2Fe-3Al? Otimizar o desempenho da haste

- Quais são as condições para o revenimento? Domine o Processo de Tratamento Térmico para Aços Mais Fortes

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal

- Qual é o tipo de material que deve ser usado no processo de forno elétrico a arco para economia de energia? Mude para Energia Química para Máxima Eficiência