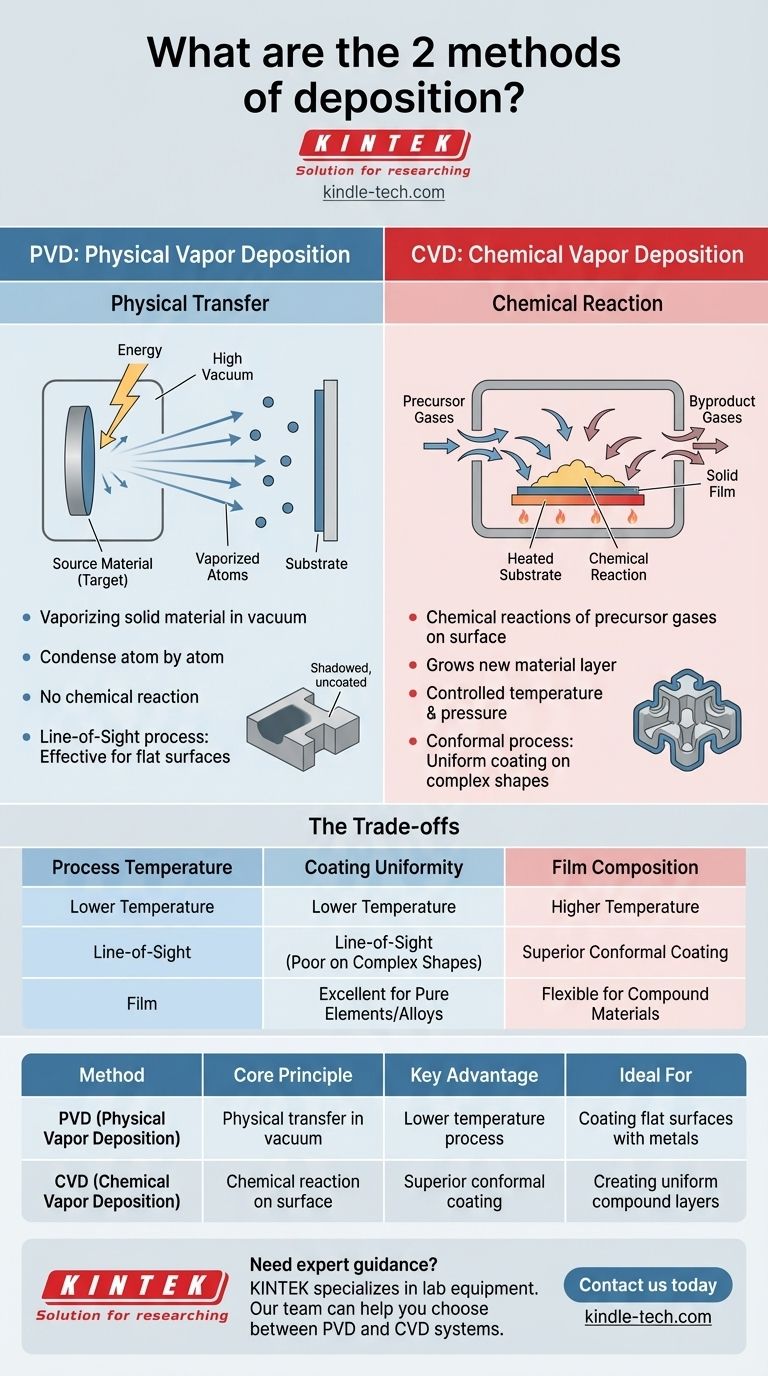

Os dois métodos primários para criar os filmes ultrafinos essenciais para a eletrônica e materiais modernos são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD). O PVD funciona vaporizando um material sólido no vácuo e permitindo que ele condense em um substrato, efetivamente "pintando-o" átomo por átomo. Em contraste, o CVD usa reações químicas entre gases precursores na superfície do substrato para formar um novo filme sólido.

A distinção crítica reside no próprio processo: a Deposição Física de Vapor (PVD) é uma transferência física de material de uma fonte para um alvo, enquanto a Deposição Química de Vapor (CVD) é uma reação química que cria um material inteiramente novo na superfície.

Desvendando a Deposição Física de Vapor (PVD)

O Princípio Central: Uma Transferência Física

PVD é um processo que move material em nível atômico sem alterar sua composição química. Envolve pegar um material fonte sólido, conhecido como "alvo", e transformá-lo em vapor.

Este vapor então viaja através de uma câmara e condensa no objeto alvo, conhecido como "substrato", formando um filme fino e sólido. O processo não envolve nenhuma reação química.

O Papel do Alto Vácuo

O PVD deve ser conduzido sob condições de alto ou mesmo ultra-alto vácuo.

Este vácuo é crítico por duas razões. Primeiro, ele remove o ar e outras partículas que poderiam contaminar o filme. Segundo, garante que os átomos vaporizados possam viajar da fonte para o substrato sem colidir com outras moléculas de gás.

Características Principais

Como os átomos vaporizados viajam em linha reta, o PVD é considerado um processo de linha de visão. Isso o torna extremamente eficaz para revestir superfícies planas, mas pode apresentar desafios para revestir formas tridimensionais complexas de forma uniforme.

Compreendendo a Deposição Química de Vapor (CVD)

O Princípio Central: Uma Reação Química

O CVD é fundamentalmente um processo químico. Começa pela introdução de um ou mais gases precursores voláteis em uma câmara de reação contendo o substrato.

Quando esses gases entram em contato com o substrato aquecido, eles reagem ou se decompõem, deixando para trás um material sólido que forma o filme desejado. Este processo literalmente forma uma nova camada de material na superfície do substrato.

O Ambiente do Processo

Embora os processos de CVD também ocorram em uma câmara controlada, a chave é o gerenciamento preciso dos gases reagentes, pressão e temperatura para impulsionar a reação química específica necessária.

Isso permite a criação de filmes de altíssima pureza e alto desempenho, pois os subprodutos indesejados da reação podem ser removidos como gases.

Características Principais

Como o filme é formado pela reação de gases em uma superfície, o CVD não é um processo de linha de visão. Os gases precursores podem fluir ao redor e para dentro de geometrias complexas, resultando em revestimentos altamente uniformes, ou conformes, mesmo em superfícies intrincadas.

Compreendendo as Trocas

Temperatura do Processo

Os processos de CVD frequentemente exigem altas temperaturas de substrato para iniciar e sustentar as reações químicas necessárias. Isso pode limitar os tipos de materiais que podem ser usados como substratos. O PVD, em muitos casos, pode ser realizado em temperaturas mais baixas.

Uniformidade do Revestimento (Conformidade)

Para revestir superfícies complexas e não planas, o CVD é geralmente superior. Sua natureza de fase gasosa permite depositar uma camada uniforme sobre toda a superfície. A natureza de linha de visão do PVD significa que áreas "sombreadas" de um objeto complexo podem receber pouco ou nenhum revestimento.

Composição do Filme

O PVD é excelente para depositar elementos puros e algumas ligas, pois transfere diretamente o material fonte. O CVD oferece maior flexibilidade para criar materiais compostos complexos (como nitreto de silício ou carboneto de titânio) controlando precisamente a mistura de gases reagentes.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre PVD e CVD depende inteiramente do material que você precisa depositar e da forma do objeto que está revestindo.

- Se o seu foco principal é depositar um metal puro em uma superfície plana em temperaturas mais baixas: O PVD é frequentemente o método mais direto e eficiente.

- Se o seu foco principal é criar uma camada composta uniforme e de alta pureza em uma forma complexa: O CVD oferece o revestimento conforme e a precisão química necessários para a tarefa.

Compreender essa diferença fundamental entre transferência física e criação química é a chave para selecionar o método de deposição ideal para sua aplicação.

Tabela Resumo:

| Método | Princípio Central | Principal Vantagem | Ideal Para |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Transferência física de material no vácuo | Processo de menor temperatura, excelente para elementos puros | Revestimento de superfícies planas com metais e ligas |

| CVD (Deposição Química de Vapor) | Reação química na superfície do substrato | Revestimento conforme superior em formas complexas | Criação de camadas compostas uniformes em peças intrincadas |

Precisa de orientação especializada na seleção do método de deposição correto para sua aplicação específica? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais. Nossa equipe pode ajudá-lo a escolher entre sistemas PVD e CVD para obter resultados ótimos de filmes finos para sua pesquisa ou produção. Entre em contato conosco hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD