Na ciência e engenharia de materiais, um produto de deposição é o material sólido, tipicamente um filme fino ou revestimento, que é intencionalmente formado numa superfície (conhecida como substrato). Isso é conseguido através de um processo controlado onde um material é transicionado de uma fase gasosa, líquida ou plasmática para uma camada sólida. O "produto" é esta camada recém-formada, cujas propriedades são precisamente projetadas para uma função específica.

O termo "produto de deposição" refere-se menos a uma substância específica e mais ao resultado de um processo de engenharia altamente controlado. O valor e a função do produto são definidos não apenas por qual material ele é, mas por como foi depositado, o que dita sua estrutura atómica, pureza e desempenho.

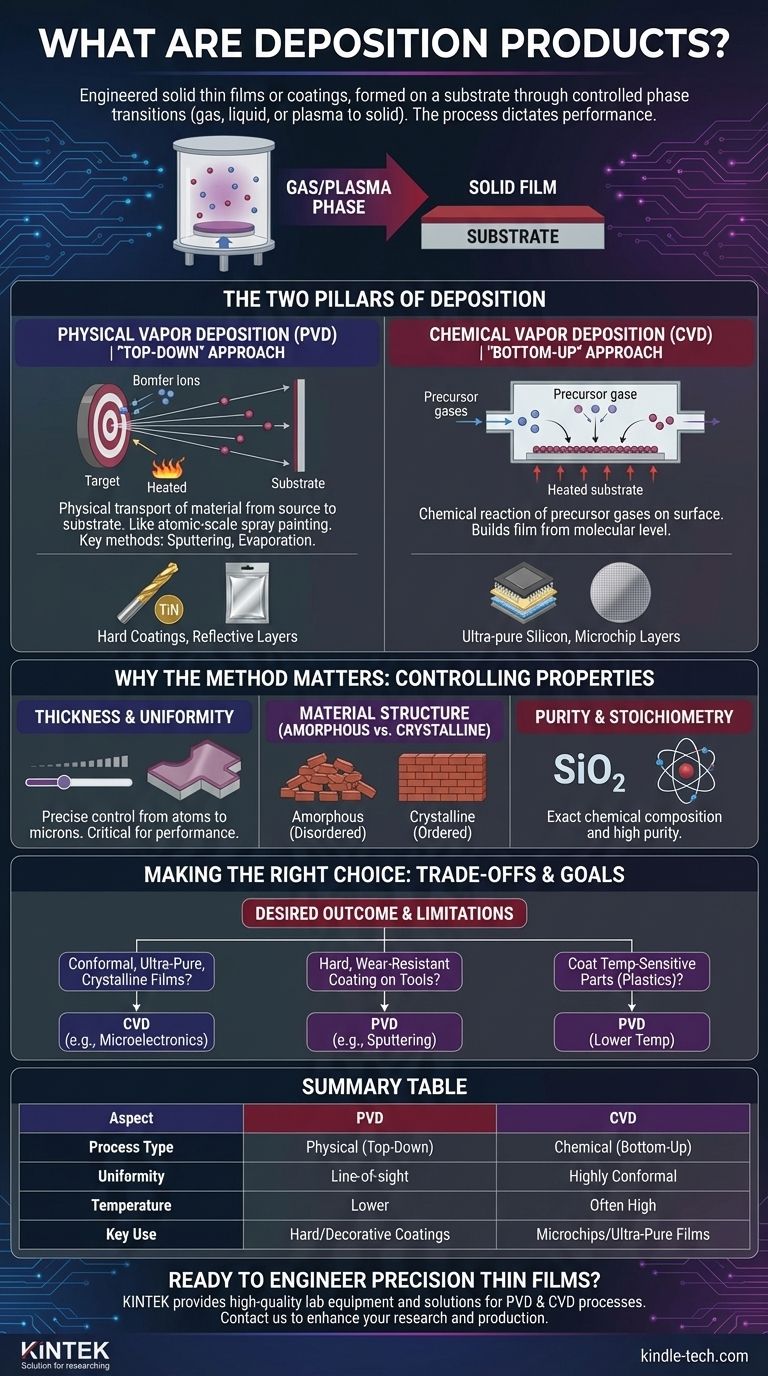

Os Dois Pilares da Deposição: PVD e CVD

Quase todos os produtos de deposição avançados são criados usando uma das duas metodologias principais: Deposição Física de Vapor (PVD) ou Deposição Química de Vapor (CVD). Compreender a diferença é fundamental para entender o próprio produto.

Deposição Física de Vapor (PVD): A Abordagem "De Cima para Baixo"

O PVD funciona movendo fisicamente o material de uma fonte (um "alvo") para o substrato. Imagine-o como uma forma de pintura em spray em escala atómica.

Os dois principais métodos de PVD são a pulverização catódica e a evaporação. Na pulverização catódica, iões de alta energia bombardeiam o alvo, desalojando átomos, que então viajam e revestem o substrato. Na evaporação, o material da fonte é aquecido a vácuo até vaporizar, e este vapor condensa no substrato mais frio.

Produtos PVD comuns incluem os revestimentos duros de nitreto de titânio (TiN) de cor dourada em brocas ou as finas camadas metálicas que dão aos sacos de batatas fritas o seu interior refletor.

Deposição Química de Vapor (CVD): A Abordagem "De Baixo para Cima"

CVD é um processo químico. Ele constrói o filme átomo por átomo a partir de gases reativos conhecidos como "precursores".

Esses gases precursores são introduzidos numa câmara de reação onde se decompõem e reagem na superfície do substrato aquecido, deixando para trás o material sólido desejado. Pense nisso como o gelo a formar-se numa janela fria, onde o vapor de água (o precursor) se transforma diretamente numa camada de cristal sólido (o gelo).

O CVD é essencial para criar as camadas ultra-puras de silício e dióxido de silício que formam a base de todos os microchips modernos.

Por que o Método de Deposição Importa

A escolha entre PVD, CVD ou as suas muitas variantes é uma decisão de engenharia deliberada. O método controla diretamente as propriedades finais do produto de deposição.

Controlo da Espessura e Uniformidade

Os processos de deposição permitem uma precisão incrível. Ao controlar parâmetros como tempo, temperatura e pressão do gás, os engenheiros podem criar filmes de uma espessura específica, de alguns átomos a muitos micrômetros, com notável uniformidade em toda a superfície do substrato.

Este controlo é inegociável para produtos como filtros óticos ou wafers semicondutores, onde mesmo pequenas variações na espessura podem levar à falha completa do dispositivo.

Definição da Estrutura do Material (Amorfa vs. Cristalina)

As condições de deposição, especialmente a temperatura, determinam como os átomos se organizam.

Uma estrutura cristalina é altamente ordenada, como uma parede de tijolos perfeitamente empilhados. Isso geralmente leva a propriedades eletrónicas ou óticas específicas. Em contraste, uma estrutura amorfa é desordenada, como uma pilha de tijolos, o que pode ser desejável para criar superfícies lisas e uniformes.

Garantia de Pureza e Estequiometria

O produto final deve ter a composição química correta, ou estequiometria. Por exemplo, um filme de dióxido de silício (SiO₂) deve ter exatamente dois átomos de oxigénio para cada átomo de silício.

O CVD destaca-se na produção de filmes estequiométricos de alta pureza porque os constrói a partir de reações químicas precisas. No entanto, tanto o PVD quanto o CVD são realizados em câmaras de vácuo para minimizar a contaminação por gases atmosféricos indesejados, que de outra forma seriam incorporados como impurezas.

Compreendendo os Compromissos

Nenhum método é universalmente superior; cada um vem com compromissos fundamentais que os tornam adequados para diferentes aplicações.

PVD: Linha de Visada e Temperaturas Mais Baixas

O PVD é fundamentalmente um processo de linha de visada. Os átomos pulverizados ou evaporados viajam em linhas retas, tornando difícil revestir uniformemente formas tridimensionais complexas com superfícies ocultas.

No entanto, muitos processos PVD podem ser executados a temperaturas mais baixas do que o CVD. Isso torna o PVD ideal para revestir materiais sensíveis ao calor, como plásticos ou componentes eletrónicos previamente fabricados.

CVD: Conformidade vs. Alto Calor e Riscos

O CVD não é limitado pela linha de visada e pode produzir revestimentos altamente conformes que cobrem uniformemente mesmo as estruturas 3D mais complexas. Esta é uma grande vantagem na microfabricação.

A principal desvantagem é o calor. Muitos processos CVD requerem temperaturas muito altas que o substrato pode não ser capaz de suportar. Além disso, os gases precursores utilizados são frequentemente altamente tóxicos, inflamáveis ou corrosivos, exigindo uma infraestrutura de segurança extensa e dispendiosa.

Fazendo a Escolha Certa para o Seu Objetivo

O método de deposição ideal é determinado inteiramente pelas propriedades desejadas do seu produto final e pelas limitações físicas e químicas do seu substrato.

- Se o seu foco principal é criar filmes cristalinos ultra-puros e conformes para eletrónica: O CVD é frequentemente a escolha superior devido ao seu controlo preciso sobre as reações químicas a nível atómico.

- Se o seu foco principal é aplicar um revestimento duro e resistente ao desgaste em ferramentas ou peças metálicas: Os processos PVD, como a pulverização catódica, são mais práticos, muitas vezes de menor temperatura e altamente eficazes.

- Se o seu foco principal é metalizar uma peça plástica sensível à temperatura para fins decorativos ou de blindagem: O PVD é a escolha clara porque as suas temperaturas de processamento mais baixas não derreterão nem danificarão o substrato.

Em última análise, compreender a deposição é dominar o processo para projetar as propriedades exatas do material de que necessita.

Tabela Resumo:

| Aspeto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (ex: pulverização catódica, evaporação) | Químico (reações em fase gasosa) |

| Uniformidade do Revestimento | Linha de visada; menos conforme | Altamente conforme; cobre formas 3D complexas |

| Requisitos de Temperatura | Temperaturas mais baixas; adequado para substratos sensíveis ao calor | Frequentemente altas temperaturas; pode danificar materiais sensíveis |

| Aplicações Comuns | Revestimentos duros (ex: TiN em ferramentas), metalização decorativa | Microchips, camadas de silício ultra-puro, filmes óticos |

| Principais Vantagens | Menor calor, mais simples para superfícies planas | Alta pureza, estequiometria precisa, excelente conformidade |

Pronto para projetar filmes finos de precisão para o seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para processos de deposição, incluindo sistemas PVD e CVD. Quer esteja a desenvolver microeletrónica, ótica avançada ou revestimentos duráveis, as nossas soluções garantem um controlo preciso sobre a espessura, pureza e estrutura do material.

Contacte-nos hoje para discutir como a nossa experiência pode melhorar os seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo