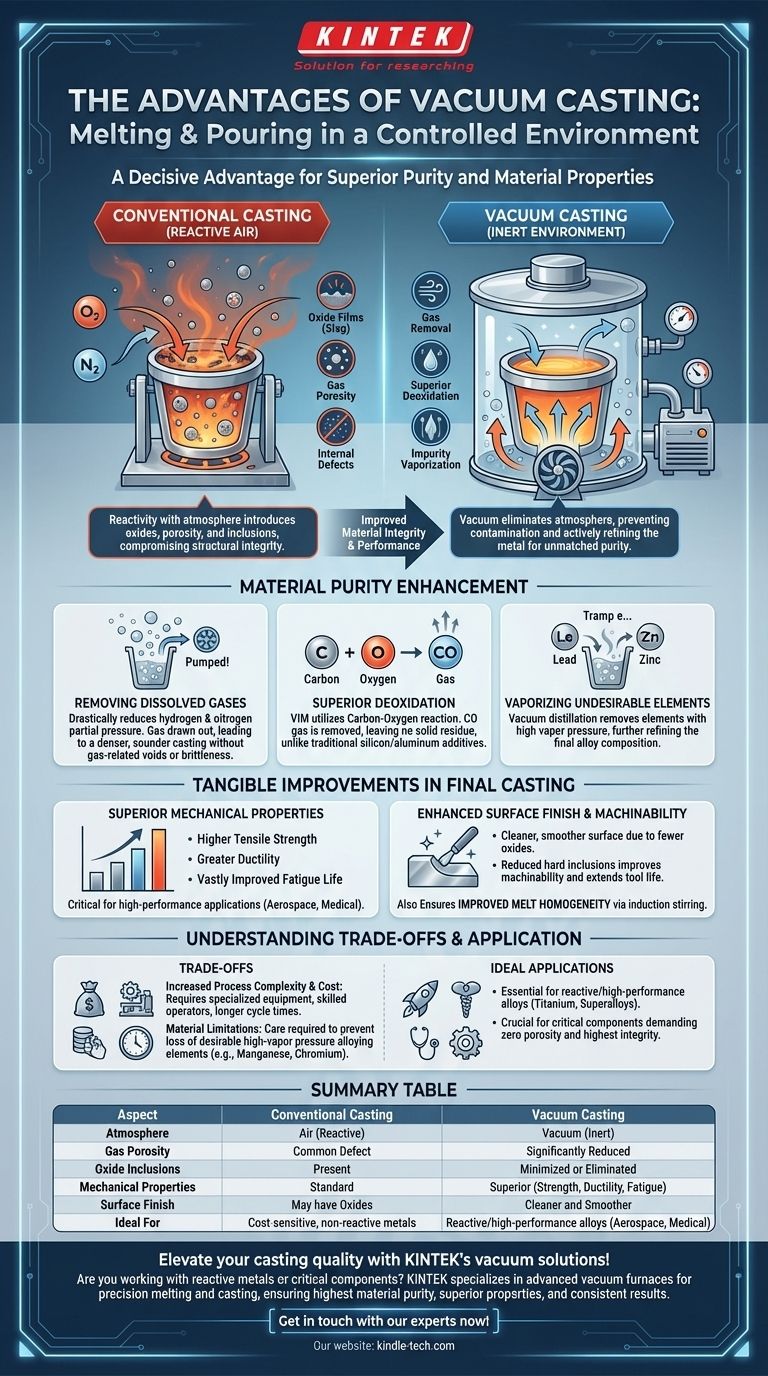

Realizar a fusão e o vazamento da fundição a vácuo oferece uma vantagem decisiva ao alterar fundamentalmente o ambiente de processamento. Esta atmosfera controlada elimina defeitos relacionados a gases e remove impurezas, resultando em um produto final com pureza significativamente maior, propriedades mecânicas superiores e um acabamento superficial aprimorado. O processo não é meramente um escudo contra o ar, mas uma ferramenta de refino ativa.

O problema central da fundição convencional é a reatividade do metal fundido com a atmosfera, o que introduz defeitos como óxidos e porosidade gasosa. A fundição a vácuo resolve isso removendo completamente a atmosfera, permitindo um nível de pureza e integridade do material que de outra forma seria inatingível.

O Princípio Central: Eliminar Reações Indesejadas

Metais fundidos são altamente suscetíveis à contaminação pelo ar circundante. Um ambiente de vácuo é a maneira mais eficaz de prevenir essas interações prejudiciais.

Por Que o Metal Fundido é Reativo

Em altas temperaturas, os metais líquidos reagem prontamente com o oxigênio e o nitrogênio no ar. Isso causa a formação de filmes de óxido (escória) e a absorção de gases na massa fundida.

Esses gases absorvidos e óxidos ficam presos durante a solidificação, criando defeitos internos que comprometem a integridade estrutural da fundição.

Como um Vácuo Altera o Ambiente

Um vácuo é mais do que apenas um escudo inerte como o gás argônio; é um ambiente de processamento ativo. A condição de baixa pressão não só previne a contaminação, mas ativamente extrai elementos indesejados do metal fundido.

Este efeito de "desgaseificação a vácuo" é central para os benefícios do processo, pois permite um nível de limpeza e refino que não pode ser alcançado em nenhum outro ambiente.

Vantagens Chave na Pureza do Material

O principal benefício da fundição a vácuo é a capacidade de produzir metal excepcionalmente limpo e puro, livre dos defeitos comuns introduzidos pela exposição atmosférica.

Remoção de Gases Dissolvidos

Gases como hidrogênio e nitrogênio, absorvidos da atmosfera ou de matérias-primas, são uma causa primária de porosidade. Um vácuo reduz drasticamente a pressão parcial desses gases acima da massa fundida, fazendo com que sejam extraídos e bombeados para fora.

Isso resulta em uma fundição mais densa e sã, com uma redução significativa de vazios relacionados a gases e fragilidade.

Alcançando Desoxidação Superior

Na fusão convencional, a desoxidação é alcançada pela adição de elementos como silício ou alumínio, que reagem com o oxigênio para formar óxidos sólidos. Esses óxidos podem permanecer no metal como inclusões não metálicas, criando pontos fracos.

Na fusão por indução a vácuo (VIM), a desoxidação pode ser realizada através da reação carbono-oxigênio. O carbono na massa fundida reage com o oxigênio para formar gás monóxido de carbono (CO), que é então simplesmente bombeado para fora do sistema, não deixando resíduos sólidos para trás.

Vaporização de Elementos Indesejáveis

O ambiente de baixa pressão de um forno a vácuo também pode ser usado para remover "elementos contaminantes" indesejados com altas pressões de vapor, como chumbo, zinco ou cádmio.

Este processo, conhecido como destilação a vácuo, efetivamente ferve essas impurezas para fora da massa fundida, aprimorando ainda mais a pureza da liga final.

Entendendo as Compensações (Trade-offs)

Embora os benefícios sejam significativos, a fundição a vácuo é um processo especializado com considerações importantes. Não é a solução certa para todas as aplicações.

Aumento da Complexidade e Custo do Processo

Fornos a vácuo e sistemas de bombeamento representam um investimento de capital substancial. O processo requer operadores altamente qualificados e tempos de ciclo mais longos em comparação com a fusão a ar convencional, aumentando os custos operacionais.

Limitações de Material

O mesmo princípio que remove elementos voláteis indesejáveis pode também remover elementos de liga desejáveis se eles tiverem uma alta pressão de vapor. A composição da liga deve ser cuidadosamente gerenciada para evitar a perda de componentes críticos como manganês ou cromo.

Proteção na Fusão vs. Vazamento

É importante distinguir entre fusão a vácuo e vazamento a vácuo. Alguns processos fundem a vácuo, mas vazam em uma atmosfera inerte (como argônio) para proteger o fluxo de metal.

Um ciclo completo de fusão e vazamento a vácuo oferece o mais alto nível de proteção, mas também representa a maior complexidade.

Melhorias Tangíveis na Fundição Final

As melhorias na pureza se traduzem diretamente em aprimoramentos mensuráveis no desempenho e qualidade do componente finalizado.

Propriedades Mecânicas Superiores

A redução de inclusões e porosidade leva a fundições com propriedades mecânicas significativamente aprimoradas. Isso inclui maior resistência à tração, maior ductilidade e vida útil à fadiga vastamente melhorada, que são críticas para aplicações de alto desempenho.

Acabamento Superficial e Usinabilidade Aprimorados

Com menos óxidos superficiais se formando durante o processo, as peças fundidas a vácuo exibem um acabamento superficial muito mais limpo e suave. A ausência de inclusões duras e abrasivas também melhora a usinabilidade do material, reduzindo o desgaste de ferramentas e custos.

Homogeneidade da Massa Fundida Melhorada

Na Fusão por Indução a Vácuo (VIM), as correntes de indução agitam vigorosamente o banho fundido. Esta ação, combinada com o ambiente limpo, garante uma distribuição altamente uniforme dos elementos de liga e um produto final mais consistente e homogêneo.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar um processo a vácuo depende inteiramente dos requisitos do material e dos objetivos econômicos do seu projeto.

- Se seu foco principal é produzir ligas reativas ou de alto desempenho (ex: superligas, titânio): A fusão a vácuo é essencial para atingir a pureza e as propriedades mecânicas exigidas por aplicações aeroespaciais ou médicas.

- Se seu foco principal é eliminar porosidade e defeitos internos em componentes críticos: A fundição a vácuo oferece o método mais confiável para desgaseificação, garantindo a mais alta integridade possível do material.

- Se seu foco principal é a produção de alto volume sensível ao custo de metais não reativos: O alto custo e a complexidade do processamento a vácuo podem não ser justificáveis, e métodos convencionais com gerenciamento adequado de escória e gás são mais econômicos.

Em última análise, controlar a atmosfera do forno é uma decisão crítica que determina diretamente o teto de qualidade de sua fundição final.

Tabela de Resumo:

| Aspecto | Fundição Convencional | Fundição a Vácuo |

|---|---|---|

| Atmosfera | Ar (reativo) | Vácuo (inerte) |

| Porosidade Gasosa | Defeito comum | Significativamente reduzida |

| Inclusões de Óxido | Presentes | Minimizadas ou eliminadas |

| Propriedades Mecânicas | Padrão | Superior (resistência, ductilidade, vida útil à fadiga) |

| Acabamento Superficial | Pode ter óxidos | Mais limpo e suave |

| Ideal Para | Metais não reativos sensíveis ao custo | Ligas reativas/alto desempenho (ex: aeroespacial, médico) |

Eleve a qualidade da sua fundição com as soluções a vácuo da KINTEK!

Você está trabalhando com metais reativos como titânio ou superligas, ou produzindo componentes críticos onde a porosidade e as inclusões são inaceitáveis? A KINTEK é especializada em equipamentos avançados de laboratório e produção, incluindo fornos a vácuo projetados para fusão e fundição de precisão. Nossa tecnologia garante a mais alta pureza do material, propriedades mecânicas superiores e resultados consistentes para aplicações exigentes nos setores aeroespacial, médico e de pesquisa.

Entre em contato conosco hoje para discutir como nossa experiência em fundição a vácuo pode ajudá-lo a alcançar qualidade e desempenho incomparáveis em seus projetos.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente