Tecnicamente falando, a Deposição de Camada Atómica (ALD) é uma subclasse especializada e temporalmente separada da Deposição Química de Vapor (CVD). Embora tenha evoluído dos princípios do CVD e utilize o mesmo conceito fundamental de gases precursores a reagir para formar um filme sólido, o seu processo cíclico e de auto-limitação único torna-o suficientemente distinto para ser considerado a sua própria categoria de deposição na prática.

A distinção crítica não está na química, mas na metodologia. O CVD é um processo contínuo e simultâneo, enquanto o ALD é um processo sequencial e cíclico que deposita material exatamente uma camada atómica de cada vez, oferecendo um controlo inigualável.

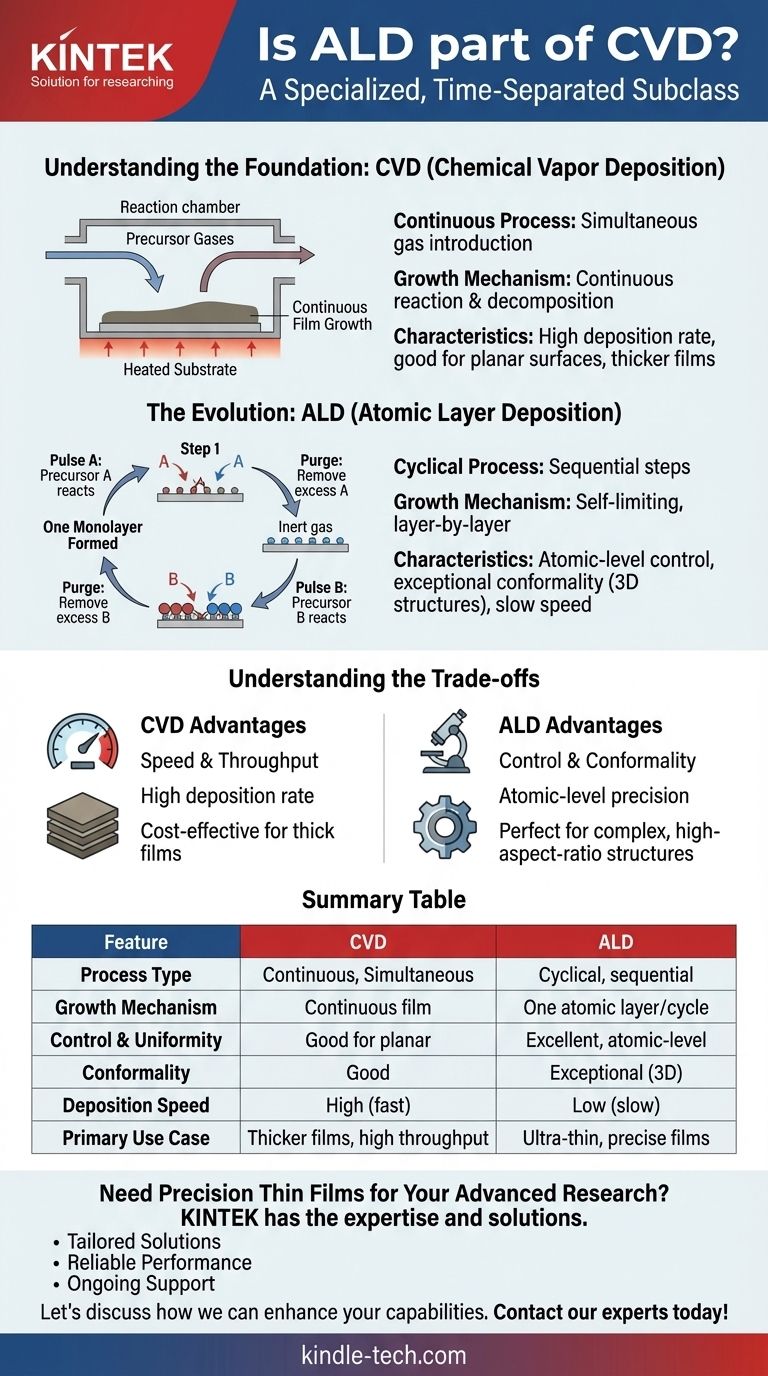

Compreender a Base: Deposição Química de Vapor (CVD)

O Processo Contínuo

Num processo tradicional de CVD, um ou mais gases precursores reativos são introduzidos numa câmara simultaneamente.

Estes gases fluem continuamente sobre um substrato aquecido.

Como Ocorre o Crescimento

O calor energiza os gases, fazendo com que reajam e se decomponham na superfície do substrato e nas suas proximidades. Esta reação química resulta na deposição de um filme fino sólido.

Como os precursores estão sempre presentes, o filme cresce continuamente enquanto o fluxo de gás for mantido. Isto torna o processo relativamente rápido.

A Evolução: Deposição de Camada Atómica (ALD)

Uma Abordagem Cíclica, Não Contínua

O ALD decompõe a reação contínua do CVD numa série de passos discretos e sequenciais dentro de um ciclo.

Um ciclo típico de ALD envolve a introdução do primeiro gás precursor (Pulso A), que reage com a superfície do substrato.

O Passo de Purga

Crucialmente, qualquer excesso de precursor não reagido do Pulso A é então completamente removido da câmara por um gás de purga inerte.

A Segunda Reação

Em seguida, um segundo gás precursor (Pulso B) é introduzido. Este reage apenas com a camada do precursor A que já está ligada à superfície.

Isto é seguido por outro passo de purga para remover o excesso do precursor B, completando um ciclo completo e depositando uma única monocamada uniforme de material.

A Reação de Auto-Limitação

O poder do ALD advém da sua natureza de auto-limitação. Durante cada pulso, o gás precursor reagirá apenas com os locais ativos disponíveis na superfície.

Assim que todos os locais estiverem ocupados, a reação para naturalmente. É por isso que cada ciclo deposita exatamente uma camada atómica, independentemente de pequenas variações no tempo de exposição ou na concentração do precursor.

Compreender as Compensações

Controlo e Conformidade: A Vantagem do ALD

A natureza de auto-limitação e camada por camada do ALD proporciona um controlo a nível atómico sobre a espessura e composição do filme.

Este processo também produz uma conformidade excecional, o que significa que pode revestir perfeitamente estruturas 3D altamente complexas com sulcos ou poros profundos (estruturas de alta relação de aspeto) com um filme uniforme.

Velocidade e Rendimento: O Ponto Forte do CVD

O principal inconveniente do ALD é a sua velocidade. Construir um filme uma camada atómica de cada vez é inerentemente lento.

O CVD, sendo um processo contínuo, tem uma taxa de deposição muito mais elevada. Isto torna-o muito mais prático e económico para aplicações que requerem filmes mais espessos onde a precisão a nível atómico não é a principal preocupação.

ALD vs. CVD: Escolher a Ferramenta Certa para o Trabalho

A sua escolha entre estas técnicas relacionadas depende inteiramente dos requisitos específicos da sua aplicação.

- Se o seu foco principal é uma precisão inigualável e uma uniformidade perfeita, especialmente em estruturas nanométricas 3D complexas, então o ALD é a única escolha viável.

- Se o seu foco principal é a deposição de alta velocidade e a criação de filmes mais espessos onde a precisão a nível atómico não é a principal prioridade, então o CVD é o método mais eficiente e económico.

Compreender a sua relação fundamental — uma de especialização, não de oposição — permite-lhe selecionar o método de deposição exato que a sua aplicação exige.

Tabela de Resumo:

| Característica | CVD (Deposição Química de Vapor) | ALD (Deposição de Camada Atómica) |

|---|---|---|

| Tipo de Processo | Reação contínua e simultânea | Pulsos sequenciais e cíclicos |

| Mecanismo de Crescimento | Crescimento contínuo do filme | Uma camada atómica por ciclo |

| Controlo e Uniformidade | Bom para superfícies planas | Excelente, controlo a nível atómico |

| Conformidade | Boa | Excecional (ideal para estruturas 3D) |

| Velocidade de Deposição | Alta (rápida) | Baixa (lenta) |

| Caso de Uso Principal | Filmes mais espessos, alto rendimento | Filmes ultrafinos e precisos em formas complexas |

Precisa de Filmes Finos de Precisão para a Sua Investigação Avançada?

Escolher a técnica de deposição correta é fundamental para o sucesso do seu projeto. Quer necessite do alto rendimento dos sistemas CVD ou da precisão a nível atómico dos equipamentos ALD, a KINTEK tem a experiência e as soluções para satisfazer as necessidades únicas do seu laboratório.

Nós fornecemos:

- Soluções Personalizadas: Orientação especializada para selecionar o sistema de deposição perfeito para a sua aplicação.

- Desempenho Fiável: Equipamento de laboratório durável e de alta qualidade, construído para precisão e repetibilidade.

- Suporte Contínuo: Serviço abrangente e consumíveis para manter a sua investigação no caminho certo.

Vamos discutir como podemos melhorar as suas capacidades. Contacte os nossos especialistas hoje mesmo para encontrar a solução ideal de deposição de filmes finos para o seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato