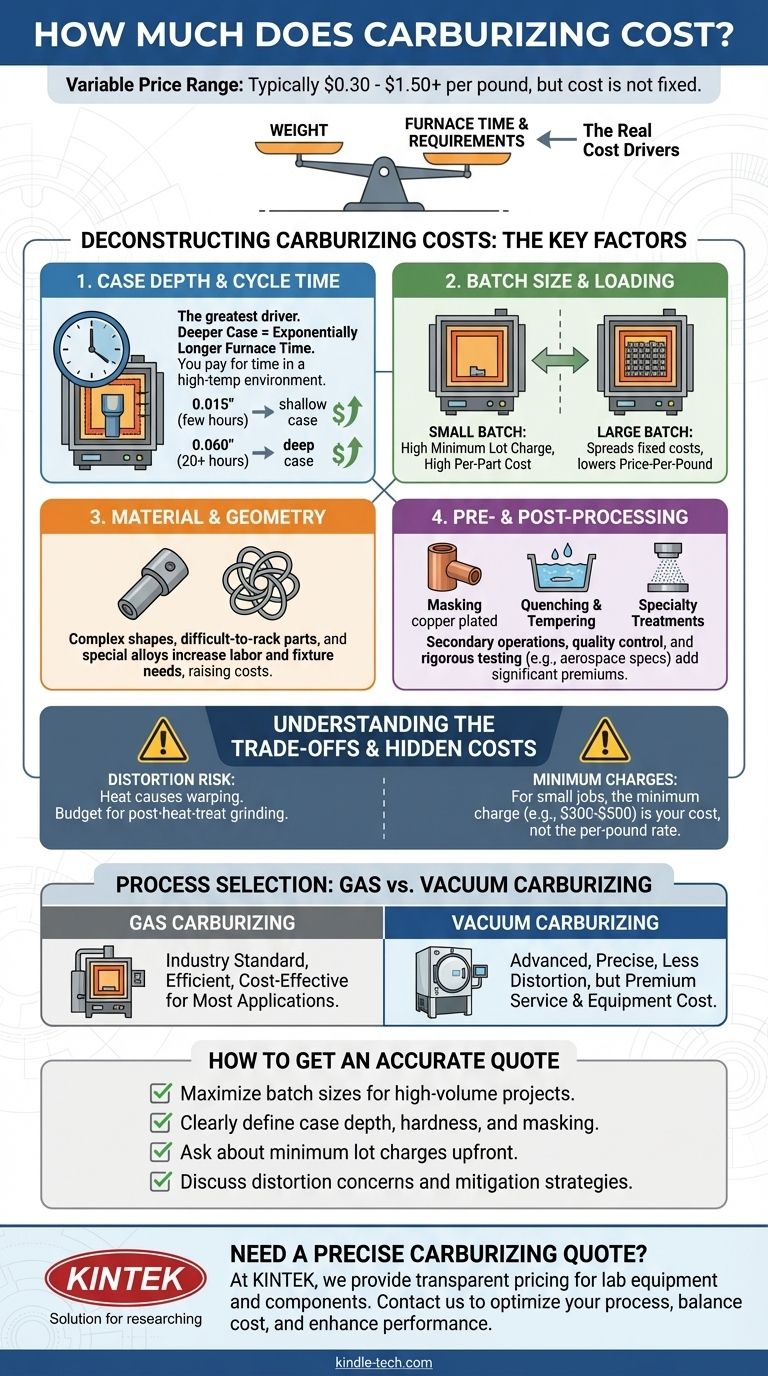

Na realidade, não existe um preço único e fixo para a cementação. O custo é altamente variável, geralmente variando de $0,30 a mais de $1,50 por libra, mas este valor é fortemente influenciado por requisitos técnicos específicos, geometria da peça e volume do pedido. O preço final não se trata tanto do peso, mas sim do tempo de forno e do manuseio especializado que seu projeto exige.

O custo total da cementação não é um preço de commodity simples, mas um cálculo baseado no tempo de ciclo do forno, tamanho do lote, composição do material e quaisquer operações secundárias necessárias. Compreender esses fatores de custo é a chave para orçar com precisão o processo e garantir um preço justo.

Desconstruindo os Custos da Cementação: Os Fatores Chave

Para entender uma cotação de um tratador térmico, você deve primeiro entender pelo que está pagando. O custo é um agregado de várias variáveis críticas do processo.

O Fator Dominante: Profundidade da Camada e Tempo de Ciclo

O maior impulsionador do custo da cementação é a profundidade de camada necessária. Atingir uma camada endurecida mais profunda requer tempos de forno exponencialmente mais longos.

O tempo de forno é o recurso mais valioso e caro em uma instalação de tratamento térmico. Uma profundidade de camada rasa de 0,015" pode levar algumas horas, enquanto uma camada profunda de 0,060" pode exigir que o forno funcione por 20 horas ou mais. Você está essencialmente pagando aluguel pelo tempo em um ambiente de alta temperatura altamente especializado.

Economias de Escala: Tamanho do Lote e Carregamento do Forno

O objetivo de um tratador térmico é operar um forno cheio sempre que possível. O custo para executar um ciclo de forno é relativamente fixo, quer contenha 100 libras ou 2.000 libras de peças.

É por isso que o tamanho do lote é tão crítico. Um lote grande e pesado permite que o custo operacional fixo seja distribuído por mais peças, diminuindo drasticamente o preço por libra. Por outro lado, um lote muito pequeno provavelmente incorrerá em uma taxa mínima de lote que pode fazer com que o custo por peça pareça excepcionalmente alto.

Material e Geometria da Peça

A própria peça influencia o custo. Certos aços de baixa liga como 8620, 4320 e 9310 são padrão para cementação e não exigem considerações especiais.

No entanto, geometrias de peças complexas podem aumentar os custos. Peças difíceis de empilhar, propensas a emaranhamento ou que exigem fixadores especiais demandam mais mão de obra para carregamento e descarregamento. Peças extremamente grandes ou pesadas podem exigir equipamentos especializados que nem todas as instalações possuem.

Requisitos de Pré e Pós-Processamento

A cementação raramente é um processo autônomo. O custo dessas operações secundárias necessárias deve ser levado em consideração no preço total.

- Mascaramento: Se certas superfícies devem permanecer macias, elas são frequentemente protegidas com revestimento de cobre ou tintas de stop-off especializadas. Este é um passo intensivo em mão de obra que adiciona um custo significativo.

- Têmpera e Revenimento: Todas as peças cementadas devem ser temperadas e depois revenidas para atingir as propriedades finais desejadas. Isso geralmente está incluído no preço base da cementação.

- Tratamentos Especiais: Processos adicionais como tratamento criogênico (para converter austenita retida) ou jateamento (para melhorar a vida útil à fadiga) são serviços separados com seus próprios custos.

Controle de Qualidade e Certificação

O nível de documentação e teste exigido impacta diretamente o preço. Uma peça industrial geral pode precisar apenas de um teste de dureza e uma certificação básica.

Em contraste, componentes aeroespaciais ou médicos exigem testes metalúrgicos extensivos, análise microestrutural, relatórios detalhados e rastreabilidade de lote. Esta rigorosa garantia de qualidade adiciona um prêmio significativo ao serviço.

Compreendendo as Trocas e os Custos Ocultos

Focar apenas no preço por libra pode levar a despesas inesperadas e problemas de produção no futuro.

O Risco Inevitável de Distorção

A cementação envolve aquecer as peças a mais de 1700°F (925°C) e depois resfriá-las rapidamente (têmpera). Este choque térmico introduz inerentemente estresse e pode fazer com que as peças empenem, encolham ou cresçam.

Embora tratadores térmicos experientes trabalhem para minimizar a distorção, ela nunca pode ser completamente eliminada. Você deve orçar a possibilidade de precisar de retificação ou usinagem pós-tratamento térmico para trazer as dimensões críticas de volta à tolerância. Este pode ser um grande custo oculto.

A Armadilha das "Taxas Mínimas de Lote"

Para protótipos ou pequenos trabalhos de reparo, a taxa mínima de lote é frequentemente o custo total. Um tratador térmico pode ter uma taxa mínima de $300-$500 ou mais para cobrir o custo de execução de um ciclo de forno. Se você estiver cementando apenas 10 libras de peças, seu preço efetivo é de $30-$50 por libra, e não a taxa "padrão".

Seleção de Processo: Cementação a Gás vs. a Vácuo

A cementação a gás é o padrão da indústria – é eficiente, confiável e econômica para a maioria das aplicações.

A cementação a vácuo (ou cementação de baixa pressão) é um processo mais avançado e preciso que oferece melhor uniformidade e pode reduzir a distorção. No entanto, o equipamento é muito mais caro para possuir e operar, tornando-o um serviço premium reservado para as aplicações mais exigentes. Espere pagar uma sobretaxa significativa pela cementação a vácuo.

Como Obter uma Cotação Precisa

Para obter um preço confiável e competitivo para seu projeto, você deve fornecer ao seu tratador térmico um conjunto completo e preciso de especificações.

- Se seu foco principal é minimizar o custo em um projeto de alto volume: Maximize o tamanho dos seus lotes e forneça seus desenhos ao tratador térmico com bastante antecedência para discutir oportunidades de simplificar o manuseio das peças.

- Se seu foco principal é atingir especificações técnicas precisas: Defina claramente a profundidade efetiva da camada, dureza superficial, dureza do núcleo e quaisquer áreas que exijam mascaramento.

- Se você está trabalhando com um lote pequeno ou protótipo: Pergunte sobre as taxas mínimas de lote antecipadamente e pergunte se seu trabalho pode ser agendado junto com outras peças com requisitos semelhantes para reduzir custos.

- Se sua peça é propensa a distorção: Discuta essa preocupação com seu tratador térmico, pois ele pode sugerir têmpera por prensa, têmpera em gabarito ou parâmetros de processo ajustados para mitigar o risco.

Fornecer informações claras e detalhadas é a maneira mais eficaz de garantir que você receba uma cotação precisa que se alinhe aos objetivos técnicos e financeiros do seu projeto.

Tabela Resumo:

| Fator de Custo | Impacto no Preço | Consideração Chave |

|---|---|---|

| Profundidade da Camada | Alta | Camada mais profunda = tempo de forno exponencialmente mais longo. |

| Tamanho do Lote | Alto | Lotes maiores reduzem significativamente o custo por libra. |

| Geometria da Peça | Médio | Peças complexas podem exigir fixadores ou manuseio especiais. |

| Tipo de Material | Baixo | Ligas padrão (por exemplo, 8620) são as mais econômicas. |

| Controle de Qualidade | Variável | Certificações aeroespaciais/médicas adicionam um prêmio. |

| Operações Secundárias | Variável | Mascaramento, retificação ou tratamentos especiais aumentam o custo. |

Precisa de uma cotação precisa de cementação para seus equipamentos ou componentes de laboratório?

Na KINTEK, somos especializados em fornecer preços transparentes e detalhados para serviços de tratamento térmico, adaptados às necessidades exclusivas de laboratórios e instalações de pesquisa. Quer você esteja processando pequenos lotes de componentes especializados ou peças de produção de alto volume, nossa experiência garante que você obtenha o equilíbrio certo entre custo, qualidade e desempenho.

Entendemos que o equipamento de laboratório exige precisão e confiabilidade. Deixe-nos ajudá-lo a otimizar seu processo de cementação para aumentar a durabilidade e o desempenho, gerenciando os custos de forma eficaz.

Entre em contato com a KINTEK hoje para uma consulta e cotação personalizadas – e vamos discutir como nossas soluções de cementação podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação