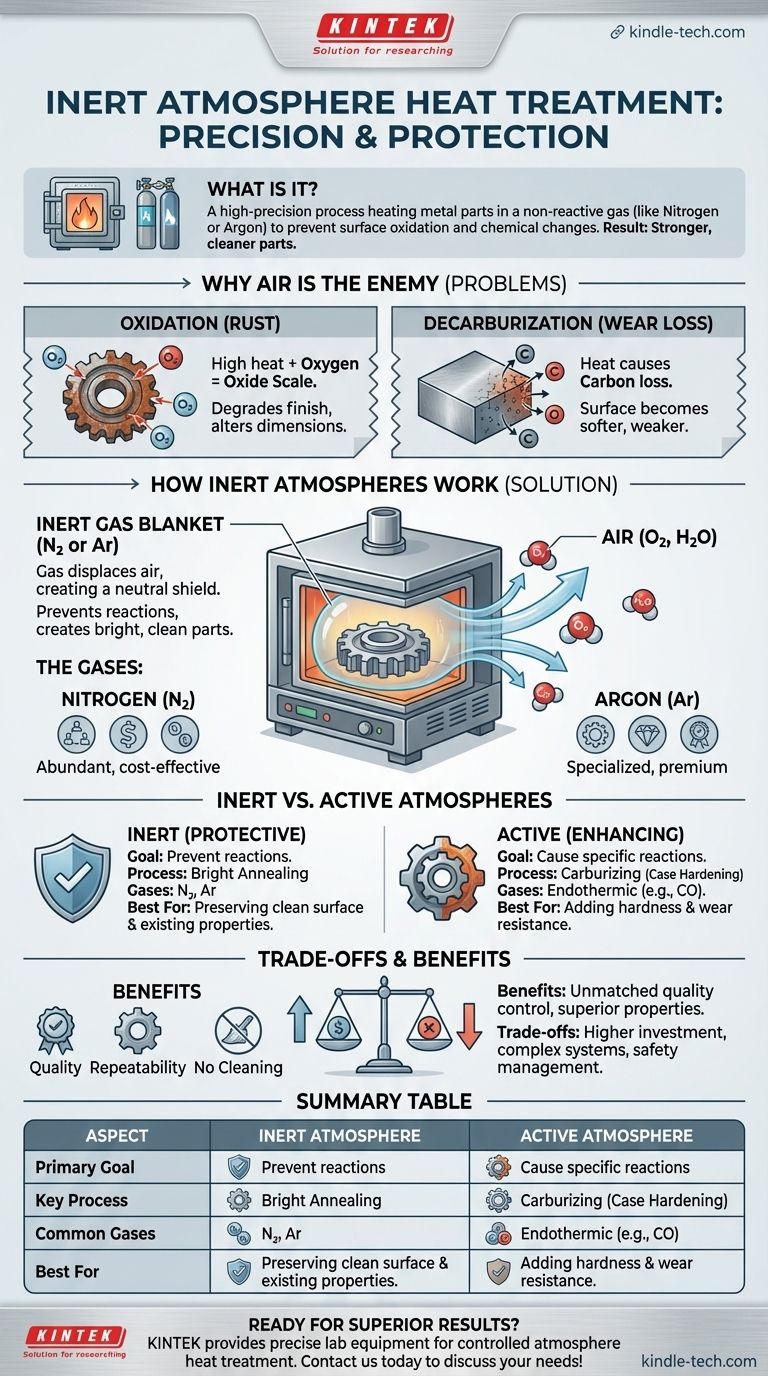

Em resumo, o tratamento térmico em atmosfera inerte é um processo de alta precisão onde peças metálicas são aquecidas e resfriadas dentro de um forno selado preenchido com um gás não reativo, mais comumente nitrogênio ou argônio. Este ambiente controlado protege a superfície do metal contra a oxidação (ferrugem) e outras alterações químicas indesejadas que normalmente ocorreriam quando aquecido na presença de ar. O resultado é uma peça mais forte e limpa com propriedades de material superiores.

O desafio central do tratamento térmico é que altas temperaturas aceleram reações químicas destrutivas com o oxigênio e a umidade do ar. Uma atmosfera inerte resolve isso substituindo o ar por um gás neutro, preservando a integridade e o acabamento superficial do material enquanto permite que sua estrutura interna seja modificada com precisão.

Por que o Ar é o Inimigo no Tratamento Térmico

Para entender o valor de uma atmosfera inerte, você deve primeiro entender os problemas causados pelo aquecimento de metais em ar normal. Altas temperaturas atuam como um catalisador para reações superficiais indesejáveis e muitas vezes irreversíveis.

O Problema da Oxidação

Quando o aço e outros metais são aquecidos a altas temperaturas, o oxigênio no ar reage rapidamente com sua superfície. Isso cria uma camada de carepa de óxido, que é essencialmente uma forma de ferrugem.

Esta camada de óxido degrada o acabamento superficial da peça, altera suas dimensões precisas e pode descascar, criando um produto sujo e inconsistente que pode exigir operações secundárias de limpeza dispendiosas.

O Desafio da Descarbonetação

Para muitos tipos de aço, os problemas vão além da simples oxidação. O calor também pode fazer com que os átomos de carbono se difundam para fora da superfície do aço e reajam com o oxigênio no ar.

Essa perda de carbono, conhecida como descarbonetação, torna a superfície do aço mais macia e reduz significativamente sua resistência ao desgaste e à fadiga. Este pode ser um ponto crítico de falha para componentes como engrenagens e rolamentos.

Como as Atmosferas Inertes Fornecem uma Solução

Ao remover o ar do forno, uma atmosfera inerte impede que essas reações destrutivas comecem. Ela cria um ambiente estável e previsível para o processo de tratamento térmico.

Criação de um Escudo Protetor

O gás inerte, que é bombeado para o forno selado, desloca fisicamente o oxigênio reativo e o vapor de água. Ele forma uma manta neutra e protetora ao redor da peça de trabalho.

Como o gás é inerte, ele não reage com o metal mesmo em temperaturas muito altas. A peça sai do forno limpa, brilhante e livre de carepa — um processo frequentemente chamado de recozimento brilhante ou têmpera brilhante.

Os Gases Primários: Nitrogênio e Argônio

Nitrogênio (N2) é o gás mais comum usado para atmosferas inertes. É abundante, relativamente barato e não reage com o aço na maioria das temperaturas típicas de tratamento térmico.

Argônio (Ar) também é usado, particularmente para metais altamente reativos ou em temperaturas muito altas onde o nitrogênio pode formar nitretos. Ele fornece um ambiente ainda mais inerte, mas é significativamente mais caro.

Além do Inerte: Entendendo Atmosferas Controladas (Ativas)

Embora "atmosfera inerte" seja um termo comum, ele é frequentemente usado como um termo genérico para uma categoria mais ampla conhecida como atmosferas controladas. É crucial entender a distinção.

A Distinção: Inerte vs. Ativa

Uma atmosfera inerte é puramente protetora. Sua única função é prevenir reações.

Uma atmosfera ativa ou controlada é propositalmente projetada para causar uma reação química específica e desejável na superfície da peça. Essas atmosferas não apenas protegem a peça, mas também aprimoram suas propriedades.

Exemplo: Atmosferas de Cementação

Um processo ativo comum é a cementação a gás. Aqui, um gás endotérmico, frequentemente criado a partir de gás natural, é usado como atmosfera. Este gás é rico em monóxido de carbono (CO).

Em altas temperaturas, o monóxido de carbono reage com a superfície do aço, difundindo átomos de carbono para dentro do aço. Este processo, chamado de cementação, cria uma peça com uma superfície extremamente dura e resistente ao desgaste e um núcleo mais macio e resistente. Este é um processo ativo, não inerte.

Entendendo as Compensações e Benefícios

Atmosferas controladas proporcionam melhorias significativas na qualidade, mas isso acarreta uma complexidade de sistema aumentada.

O Benefício Central: Controle de Qualidade Incomparável

O uso de uma atmosfera controlada fornece controle preciso sobre o produto final. Previne a oxidação e a descarbonetação, levando a uma dureza aprimorada, resistência superior ao desgaste e maior resistência à fadiga.

Esse nível de controle também garante alta repetibilidade, reduz a deformação da peça durante a têmpera e frequentemente elimina a necessidade de limpeza pós-tratamento, economizando tempo e dinheiro.

O Custo do Controle: Complexidade e Investimento

A principal compensação é o custo e a complexidade. Esses sistemas exigem fornos selados, equipamentos de geração ou armazenamento de gás e sensores sofisticados para monitorar e controlar a composição do gás.

Isso representa um investimento inicial mais alto em comparação com fornos simples a ar.

Considerações de Segurança

Atmosferas controladas introduzem desafios de segurança que devem ser gerenciados. O gás nitrogênio é um asfixiante, enquanto atmosferas ativas que usam gás natural são combustíveis. Esses sistemas exigem intertravamentos de segurança robustos, ventilação e treinamento do operador.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar uma atmosfera inerte ou ativa depende inteiramente do resultado desejado para o componente metálico.

- Se seu foco principal é preservar uma superfície limpa e as propriedades existentes (por exemplo, recozimento brilhante de uma peça de aço inoxidável): Uma atmosfera inerte pura de nitrogênio ou argônio é a escolha correta.

- Se seu foco principal é aprimorar as propriedades da superfície (por exemplo, criar uma camada dura e resistente ao desgaste em uma engrenagem): Você precisa de uma atmosfera controlada ativa, como um gás endotérmico para cementação.

- Se seu foco principal é produção de alto volume e sensível ao custo para peças menos críticas: Um forno mais simples a ar pode ser suficiente, mas você deve considerar a potencial necessidade de operações de limpeza secundárias.

Em última análise, selecionar a atmosfera correta transforma o tratamento térmico de um simples processo de aquecimento em uma ferramenta de fabricação precisa e poderosa.

Tabela de Resumo:

| Aspecto | Atmosfera Inerte | Atmosfera Ativa |

|---|---|---|

| Objetivo Principal | Prevenir reações superficiais (Proteção) | Causar reações superficiais específicas (Aprimoramento) |

| Processo Chave | Recozimento Brilhante/Têmpera Brilhante | Cementação (Endurecimento da Camada Superficial) |

| Gases Comuns | Nitrogênio (N2), Argônio (Ar) | Gás Endotérmico (ex: de Gás Natural) |

| Melhor Para | Preservar superfície limpa e propriedades existentes | Adicionar dureza/resistência ao desgaste à superfície |

Pronto para alcançar resultados superiores e consistentes com seus processos de tratamento térmico?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para aplicações em atmosfera controlada. Se você precisa de um forno para recozimento brilhante em atmosfera inerte ou de um sistema de atmosfera ativa para cementação, nossas soluções são projetadas para proteger seus materiais, aprimorar suas propriedades e melhorar a eficiência do seu laboratório.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para seus componentes metálicos específicos e objetivos de produção. Entre em contato com a KINTEK hoje para discutir suas necessidades laboratoriais e descobrir a diferença que a engenharia de precisão pode fazer!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança