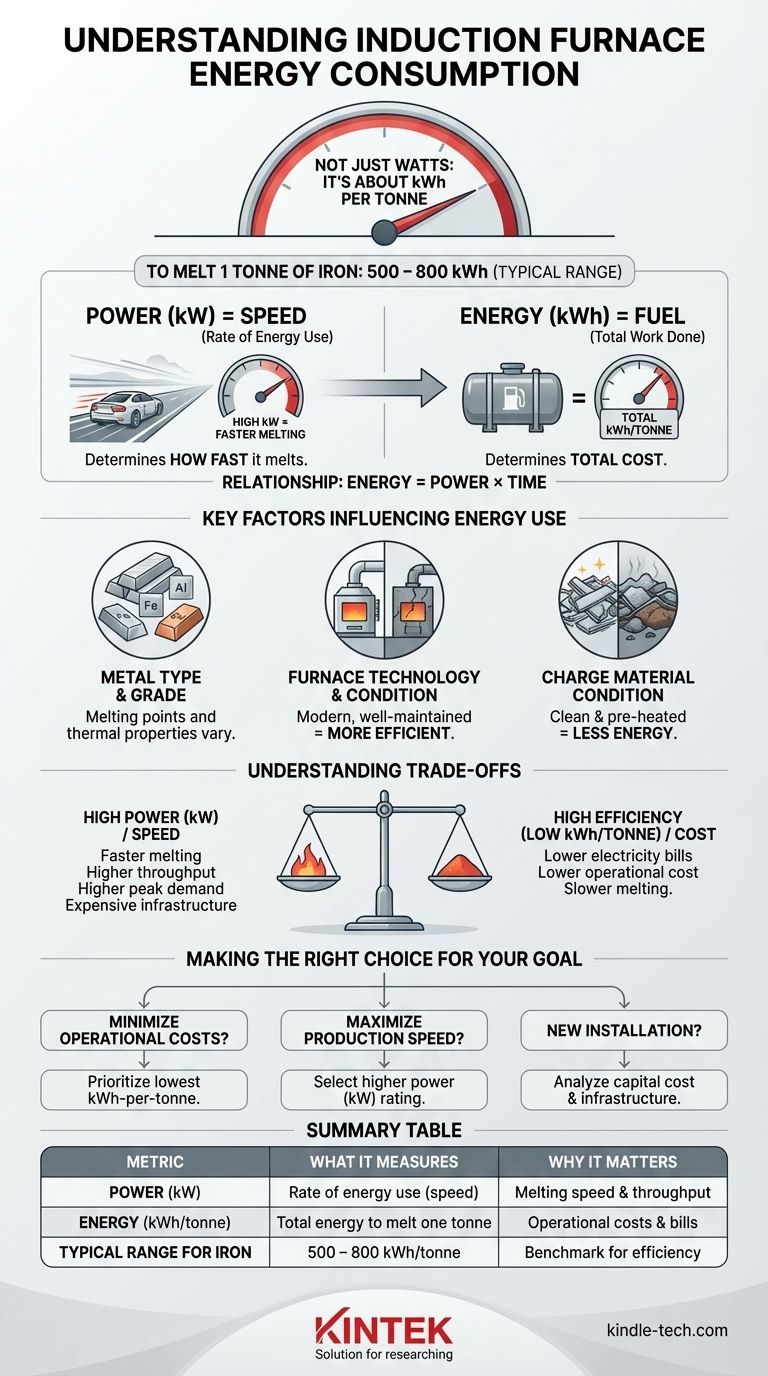

O consumo de energia de um forno de indução não é um número único. Em vez de uma potência fixa em watts, seu desempenho é medido pela energia necessária para realizar uma tarefa específica. Para fundir uma tonelada de ferro, um forno de indução moderno geralmente consome entre 500 e 800 quilowatt-hora (kWh) de energia elétrica.

O conceito mais importante a entender é a diferença entre potência e energia. A classificação de potência de um forno (em quilowatts) determina a rapidez com que ele pode fundir metal, enquanto seu consumo de energia (em quilowatt-hora por tonelada) determina o custo total da operação.

Potência (kW) vs. Energia (kWh): A Distinção Crítica

Para entender o desempenho do forno, devemos primeiro esclarecer os termos. Confundir potência e energia é uma fonte comum de erro ao avaliar equipamentos industriais.

O que é Potência (Watts/Quilowatts)?

Pense na potência como a taxa na qual a energia é usada. É análoga à velocidade de um carro. Uma classificação de potência mais alta, medida em quilowatts (kW), significa que o forno pode fornecer mais energia em um curto período de tempo, resultando em ciclos de fusão mais rápidos.

O que é Energia (Quilowatt-Hora)?

Energia é a quantidade total de trabalho realizado. É análoga ao combustível total consumido em uma viagem. Medida em quilowatt-hora (kWh), esta é a métrica que aparece na sua conta de eletricidade e reflete o custo real para fundir uma determinada quantidade de material.

Como Eles se Conectam

A relação é simples: Energia = Potência × Tempo. Por exemplo, um forno com classificação de potência de 600 kW operando com capacidade total por uma hora consumirá 600 kWh de energia. É por isso que o padrão da indústria é "kWh por tonelada" — mede a eficiência energética total para uma tarefa padrão.

Fatores Chave que Influenciam o Consumo de Energia

A faixa típica de 500 a 800 kWh por tonelada existe porque várias variáveis afetam a eficiência geral do forno.

Tipo e Grau do Metal

Diferentes materiais têm diferentes pontos de fusão e propriedades térmicas. Os dados fornecidos são para ferro, mas fundir alumínio ou cobre exigiria uma quantidade diferente de energia.

Tecnologia e Condição do Forno

Fornos de indução sem núcleo, modernos e bem conservados, são significativamente mais eficientes. Projetos mais antigos ou fornos com revestimentos desgastados sofrerão maior perda de calor, aumentando os kWh necessários por tonelada.

Condição do Material de Carga

A temperatura inicial e a limpeza do material que está sendo fundido (a "carga") são críticas. Usar sucata de metal fria, úmida ou suja requer substancialmente mais energia do que usar material limpo e pré-aquecido.

Entendendo as Compensações (Trade-offs)

Escolher ou avaliar um forno de indução envolve equilibrar prioridades concorrentes. Não existe uma única opção "melhor", apenas a melhor opção para um objetivo operacional específico.

Alta Potência vs. Alta Eficiência

Um forno com uma classificação de potência muito alta (alto kW) fundirá o metal rapidamente. Isso aumenta a vazão e pode reduzir a perda de calor ao longo do tempo. No entanto, essa capacidade exige uma infraestrutura elétrica muito mais robusta e cara para suportar a alta demanda de pico.

Custo de Capital vs. Custo Operacional

Um forno menos caro e menos eficiente pode parecer atraente inicialmente. No entanto, seu maior consumo de energia (kWh/tonelada mais alto) resultará em contas de eletricidade maiores durante toda a sua vida útil operacional, potencialmente custando mais a longo prazo.

Velocidade de Produção vs. Demandas da Rede

Operar um forno de alta potência pode incorrer em "tarifas de demanda" significativas dos fornecedores de energia. Estas são taxas baseadas na potência de pico mais alta retirada da rede durante um período de faturamento, independentemente do consumo total de energia. Essa realidade financeira deve ser considerada em qualquer plano operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo principal determina qual métrica é mais importante para sua avaliação.

- Se seu foco principal é minimizar custos operacionais: Priorize um forno com a classificação de kWh por tonelada mais baixa possível, pois isso se traduz diretamente na sua conta de eletricidade.

- Se seu foco principal é maximizar a velocidade de produção: Selecione um forno com uma classificação de potência (kW) mais alta para garantir ciclos de fusão mais rápidos e maior produção.

- Se você está planejando uma nova instalação: Analise cuidadosamente tanto o custo de capital do forno quanto a infraestrutura elétrica necessária para suportar sua demanda de potência de pico.

Em última análise, mudar seu foco de "quantos watts" para "quantos quilowatt-hora por tonelada" é a chave para tomar uma decisão informada e econômica.

Tabela Resumo:

| Métrica | O que Mede | Por que é Importante |

|---|---|---|

| Potência (kW) | A taxa de uso de energia (velocidade de fusão) | Determina a velocidade de fusão e a vazão de produção |

| Energia (kWh/tonelada) | Energia total consumida para fundir uma tonelada de material | Afeta diretamente os custos operacionais e as contas de eletricidade |

| Faixa Típica para Ferro | 500 - 800 kWh/tonelada | Referência para comparar a eficiência do forno |

Pronto para otimizar suas operações de fusão com um forno de indução energeticamente eficiente?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos de indução adaptados aos seus objetivos de produção específicos. Se sua prioridade é minimizar custos operacionais com eficiência superior de kWh/tonelada ou maximizar a produção com fusão de alta potência, nossos especialistas podem ajudá-lo a selecionar a solução correta.

Entre em contato conosco hoje para discutir suas necessidades e descobrir como o equipamento confiável da KINTEK pode aumentar a produtividade do seu laboratório e reduzir suas despesas com energia.

Obtenha uma consulta personalizada →

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O aquecimento por indução é mais eficiente do que o por resistência? Desbloqueie até 50% de maior economia de energia.

- Qual é o princípio básico do aquecimento por indução? Aquecimento Rápido, Preciso e Sem Contato Explicado

- Quão eficiente é um forno de indução? Desbloqueie a Velocidade Máxima de Produção e o Rendimento de Material

- Quais são as desvantagens da soldagem por indução? Limitações chave para o seu processo de produção

- Quanto tempo dura um forno de indução? Um guia para maximizar a vida útil do seu forno

- Quais são as vantagens do equipamento de indução? Obtenha um aquecimento mais rápido, mais limpo e mais preciso

- Quais são as desvantagens da fusão por indução? Limitações chave na metalurgia e operação

- Como um forno de fusão por indução a vácuo elevado otimiza o FATT50? Melhorando a Tenacidade e Pureza do Metal