Em termos simples, a estrutura principal de um forno de indução pode durar de 20 a 30 anos. No entanto, este número representa apenas a estrutura durável e os sistemas de suporte. A vida operacional real do forno é ditada por seus componentes centrais, que têm ciclos de substituição muito mais curtos e variáveis.

Compreender a vida útil de um forno de indução requer uma perspectiva de duas partes. Enquanto a estrutura de aço é um ativo de longo prazo, a confiabilidade e o desempenho diário do forno dependem inteiramente do ciclo de vida de seus componentes de desgaste críticos e de vida muito mais curta.

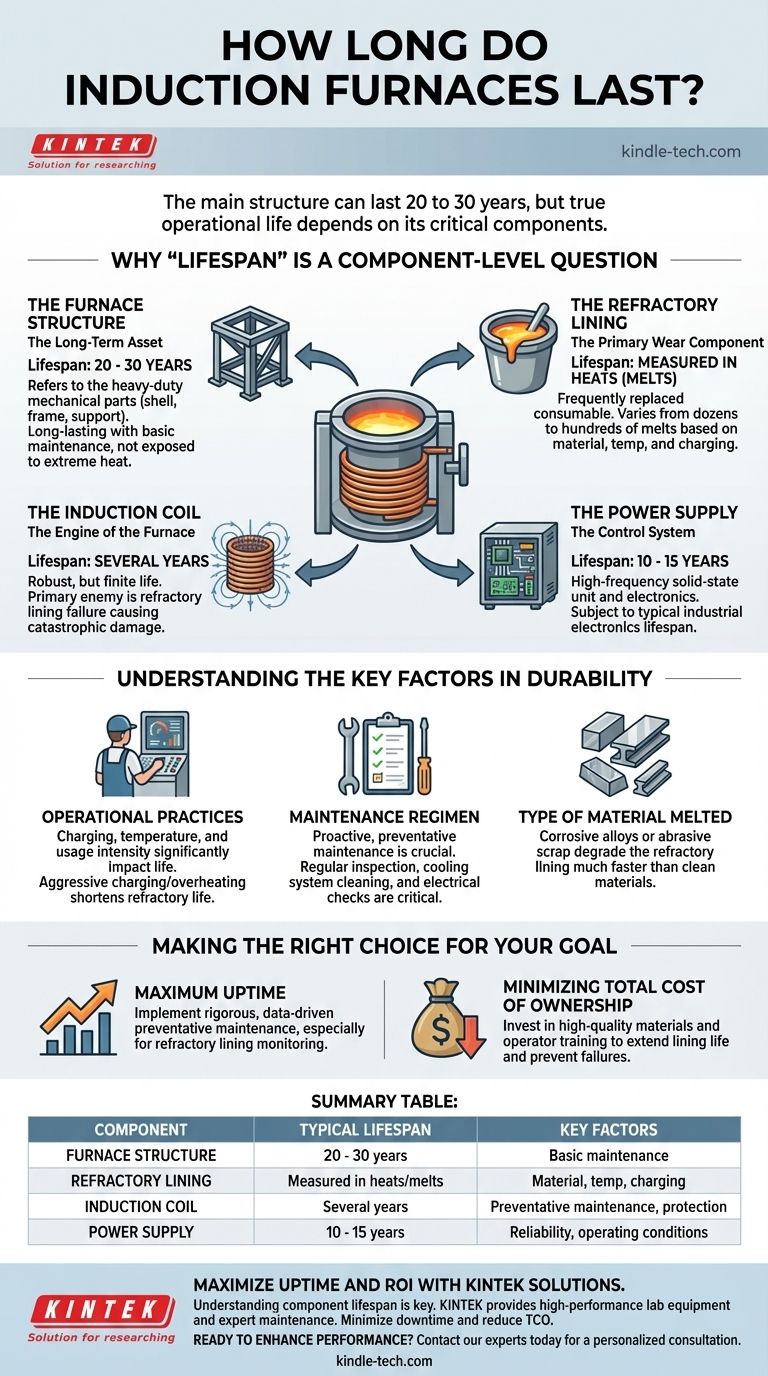

Por que "Vida Útil" é uma Questão de Nível de Componente

Pensar em um forno de indução como uma única entidade com uma única vida útil é uma simplificação excessiva comum. Uma abordagem melhor é vê-lo como um sistema de peças, cada uma com sua vida útil esperada determinada por sua função e intensidade de uso.

A Estrutura do Forno: O Ativo de Longo Prazo

A vida útil de 20 a 30 anos geralmente se refere aos componentes mecânicos de serviço pesado. Isso inclui a carcaça de aço, a estrutura de basculamento e a estrutura de suporte.

Essas peças não estão sujeitas ao calor extremo e às forças elétricas dentro do forno e, com manutenção básica, fornecem uma vida útil muito longa e previsível.

O Revestimento Refratário: O Principal Componente de Desgaste

O revestimento refratário é o cadinho que contém o metal fundido. Ele é projetado para ser um item consumível e é a peça mais frequentemente substituída do forno.

Sua vida útil não é medida em anos, mas sim no número de ciclos (fusões), horas ou dias de operação. Isso pode variar de algumas dezenas de fusões a várias centenas, dependendo muito do metal que está sendo fundido, das temperaturas de operação e das práticas de carregamento.

A Bobina de Indução: O Motor do Forno

A bobina de indução é o componente crítico que gera o campo magnético para aquecer e fundir o metal. É uma peça robusta, mas sua vida é finita e altamente dependente das condições operacionais.

Uma bobina bem conservada pode durar vários anos. No entanto, seu principal inimigo é uma falha no revestimento refratário, onde o metal fundido pode romper e causar danos catastróficos e imediatos à bobina.

A Fonte de Alimentação: O Sistema de Controle

A fonte de alimentação (muitas vezes uma unidade de estado sólido de alta frequência) e sua eletrônica associada gerenciam todo o processo de fusão.

Esses sistemas são altamente confiáveis, mas estão sujeitos à vida útil típica da eletrônica industrial. Você pode geralmente esperar de 10 a 15 anos de serviço antes que a reforma ou substituição de componentes principais se torne uma consideração.

Compreendendo os Fatores Chave na Durabilidade

A vida útil real que você experimenta de cada componente não é fixa. É diretamente influenciada pela forma como o equipamento é usado e mantido.

Práticas Operacionais

A forma como o forno é carregado com material, a temperatura em que é operado e se opera continuamente ou intermitentemente têm um impacto significativo. O carregamento agressivo ou o superaquecimento podem encurtar drasticamente a vida útil do revestimento refratário.

Regime de Manutenção

Um cronograma de manutenção preventiva proativo é o fator mais importante para maximizar a vida útil. A inspeção regular do revestimento quanto ao desgaste, garantir que o sistema de resfriamento da bobina esteja limpo e eficaz, e a verificação das conexões elétricas são todas tarefas críticas.

Tipo de Material Fundido

As propriedades do material de carga desempenham um papel direto. Ligas altamente corrosivas ou cargas com sucata afiada e abrasiva degradarão o revestimento refratário muito mais rapidamente do que materiais limpos e lisos.

Fazendo a Escolha Certa para o Seu Objetivo

Para passar de uma estimativa geral de vida útil para uma estratégia operacional prática, você deve alinhar seus procedimentos de manutenção e operação com seu principal objetivo de negócios.

- Se seu foco principal for tempo de atividade máximo e produção: Implemente um cronograma de manutenção preventiva rigoroso e baseado em dados, especialmente para monitorar e substituir o revestimento refratário antes que ele possa falhar.

- Se seu foco principal for minimizar o custo total de propriedade: Invista em materiais refratários de alta qualidade e treinamento abrangente do operador para estender a vida útil de cada revestimento e evitar falhas catastróficas que possam danificar a bobina de indução muito mais cara.

Em última análise, um forno de indução bem mantido é um ativo de várias décadas cujo valor real é realizado gerenciando o ciclo de vida de suas peças de trabalho mais críticas.

Tabela Resumo:

| Componente | Vida Útil Típica | Fatores Chave |

|---|---|---|

| Estrutura do Forno | 20 - 30 anos | Manutenção básica; não sujeito a calor extremo. |

| Revestimento Refratário | Medido em ciclos/fusões | Material fundido, temperatura, práticas de carregamento. |

| Bobina de Indução | Vários anos | Manutenção preventiva; proteção contra falha do revestimento. |

| Fonte de Alimentação | 10 - 15 anos | Confiabilidade da eletrônica industrial; condições operacionais. |

Maximize o tempo de atividade e o ROI do seu forno de indução com as soluções KINTEK.

Compreender a vida útil de seus componentes críticos é o primeiro passo para otimizar suas operações de fusão. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alto desempenho, incluindo componentes de forno duráveis e suporte de manutenção especializado. Ajudamos laboratórios como o seu a minimizar o tempo de inatividade e reduzir o custo total de propriedade.

Pronto para melhorar o desempenho e a longevidade do seu forno? Entre em contato com nossos especialistas hoje para uma consulta personalizada e descubra como nossas soluções podem atender às necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como um forno de fusão por indução a vácuo facilita a produção de ligas de alta entropia (HEAs)? Aprimorar a pureza das HEAs

- Quais são os perigos de um forno de indução? Um Guia para Prevenir Falhas Catastróficas

- O que é um forno Inductotherm? Aproveitando o poder eletromagnético para fusão rápida e pura

- Quais são as características do forno de indução? Fusão Limpa e de Alta Eficiência para Qualidade Superior de Metais

- O que é perda de fusão em forno de indução? Controle o Rendimento e a Perda de Energia para Rentabilidade

- Qual é a diferença entre um forno de indução e um forno a arco? Escolhendo a Tecnologia de Fusão Certa

- Como funciona o forno de indução? Um guia para a fusão rápida e limpa de metais

- Quais são as vantagens de um forno de indução elétrica? Alcance Qualidade Superior de Fusão de Metal e Eficiência