Em sua essência, fazer aço em um forno de indução é um processo de fusão de metal de dentro para fora. Ao contrário dos fornos tradicionais que usam chamas externas ou arcos elétricos, um forno de indução usa um campo magnético potente e flutuante para gerar calor intenso diretamente dentro da própria sucata de aço. Isso é conseguido passando uma corrente alternada de alta frequência através de uma bobina de cobre, que induz correntes elétricas (conhecidas como correntes parasitas) dentro do metal, fazendo-o derreter rapidamente devido à sua própria resistência elétrica.

O princípio central de um forno de indução é seu método de aquecimento sem contato. Ao usar o eletromagnetismo para gerar calor diretamente dentro do aço, ele oferece controle excepcional sobre a temperatura e a composição química, evitando a contaminação de combustível externo ou eletrodos.

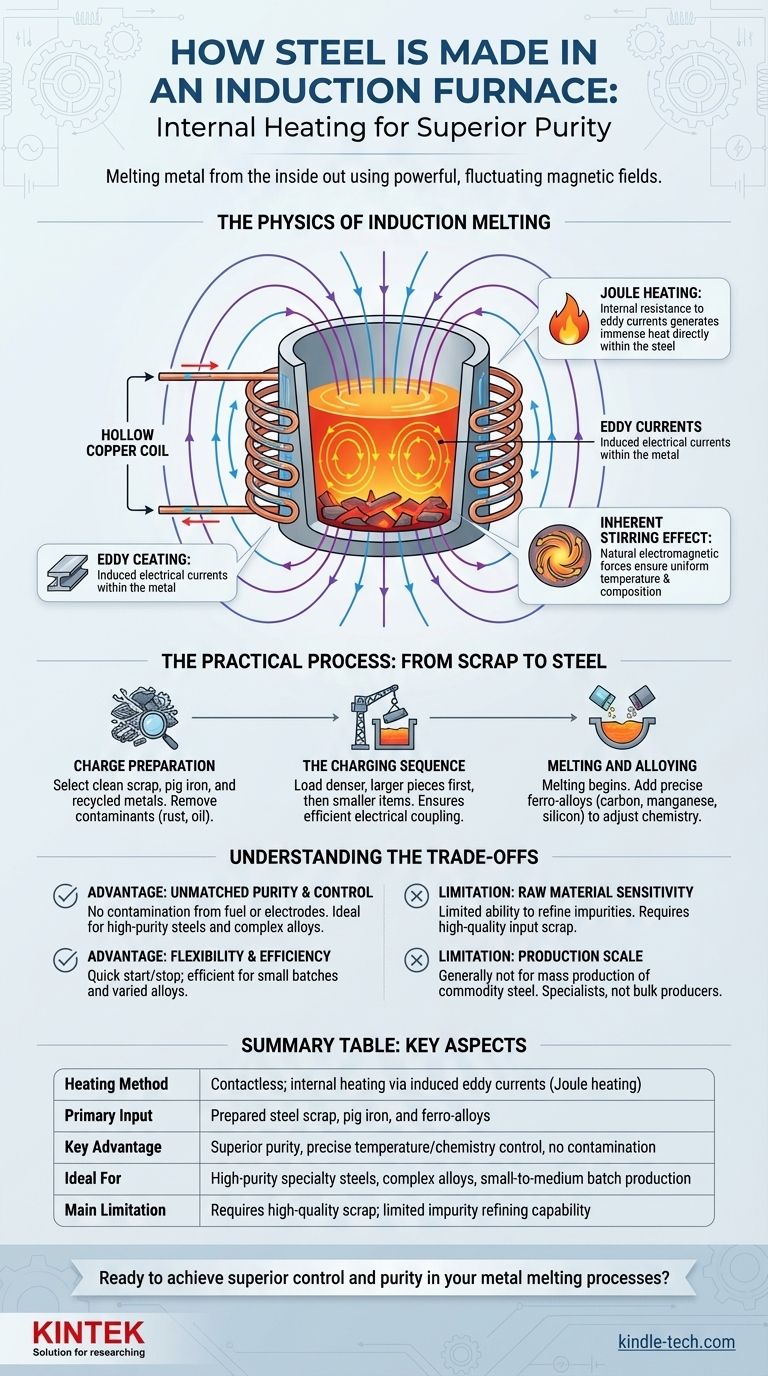

A Física da Fusão por Indução

Para realmente entender o processo, você deve primeiro compreender a física subjacente. Toda a operação depende de um princípio descoberto na década de 1830: indução eletromagnética.

Criação do Campo Magnético

O processo começa com uma fonte de alimentação de alta frequência. Esta unidade envia uma poderosa corrente alternada (CA) através de uma bobina de cobre oca que envolve um cadinho contendo a carga metálica. A própria bobina não esquenta excessivamente porque é tipicamente resfriada com água circulante.

Indução das Correntes Parasitas

À medida que a corrente alternada flui através da bobina, ela gera um campo magnético potente e em rápida mudança ao redor e dentro do cadinho. Este campo magnético penetra na sucata de aço eletricamente condutiva colocada dentro dele. Este campo flutuante, por sua vez, induz laços de corrente elétrica dentro do próprio metal, conhecidos como correntes parasitas.

O Poder do Aquecimento Joule

O aço, como qualquer condutor, possui resistência elétrica. À medida que as correntes parasitas induzidas fluem através dessa resistência, elas geram imenso calor em um fenômeno conhecido como aquecimento Joule. É esse calor interno — e não uma fonte externa — que eleva a temperatura do aço além de seu ponto de fusão.

O Efeito de Agitação Inerente

Um benefício secundário das fortes forças eletromagnéticas é uma ação de agitação natural dentro do banho de metal fundido. Essa circulação constante garante que a temperatura permaneça uniforme em toda a fusão e ajuda os elementos de liga a se dissolverem completamente, levando a um produto final altamente consistente e homogêneo.

O Processo Prático: Da Sucata ao Aço

Embora a física seja elegante, a operação prática é um processo industrial cuidadosamente gerenciado que impacta diretamente a qualidade do aço final.

Preparação da Carga

O processo começa muito antes de a energia ser ligada. O material de carga — tipicamente sucata de aço, ferro-gusa e outros metais reciclados — deve ser cuidadosamente selecionado e preparado. Ele precisa estar livre de ferrugem excessiva, óleo, areia e outros contaminantes não metálicos, pois estes podem introduzir impurezas e reduzir a eficiência do forno.

A Sequência de Carregamento

O carregamento do forno, ou carga, segue um protocolo específico. Peças maiores e mais densas de sucata são carregadas primeiro para estabelecer uma base sólida no piso do forno. Peças menores e aparas são então adicionadas para preencher as lacunas. Isso garante um bom acoplamento elétrico e um início eficiente do processo de fusão.

Fusão e Ligas

Uma vez carregado, a energia é aplicada e a fusão começa. À medida que a carga colapsa em uma poça líquida, os operadores podem adicionar quantidades precisas e pré-pesadas de ferro-ligas e outros elementos como carbono, manganês e silício. Essas adições são o que ajustam a química do ferro fundido para atender às especificações exatas do grau de aço desejado.

Compreendendo as Compensações

Nenhuma tecnologia é uma solução universal. O mecanismo único do forno de indução confere-lhe vantagens distintas e limitações claras.

Vantagem: Pureza e Controle Incomparáveis

Como o calor é gerado internamente, não há contaminação por subprodutos da combustão (como em um forno a combustível fóssil) ou eletrodos de carbono (como em um Forno a Arco Elétrico). Isso torna os fornos de indução ideais para a produção de aços de alta pureza e ligas complexas onde a química precisa é inegociável.

Vantagem: Flexibilidade e Eficiência

Os fornos de indução podem ser iniciados e parados relativamente rápido com menor perda de energia em comparação com outros tipos de fornos que devem ser mantidos em temperatura. Isso os torna altamente eficientes para lotes menores e fundições que produzem uma variedade de ligas diferentes ao longo do dia.

Limitação: Sensibilidade da Matéria-Prima

A principal desvantagem é a capacidade limitada de refinar impurezas como fósforo e enxofre. Ao contrário de um Forno a Arco Elétrico, que pode usar um processo de escória para remover ativamente esses elementos, um forno de indução depende em grande parte da limpeza do material de entrada. Sucata de entrada de alta qualidade é essencial para produzir aço de alta qualidade.

Limitação: Escala de Produção

Embora os fornos de indução modernos estejam crescendo em tamanho e capacidade, eles geralmente não são usados para a produção em massa de aço commodity da mesma forma que os Fornos de Oxigênio Básico ou Fornos a Arco Elétrico de centenas de toneladas. Eles são especialistas, não produtores em massa.

Como Aplicar Isso ao Seu Objetivo

A escolha da tecnologia de fusão é ditada inteiramente pelo resultado desejado e pelas restrições operacionais.

- Se o seu foco principal é a produção de aços especiais de alta pureza ou ligas complexas: O controle preciso de temperatura e química de um forno de indução o torna a escolha superior.

- Se o seu foco principal é reciclar uma ampla variedade de sucata em aço de grau padrão: Um Forno a Arco Elétrico (EAF) é frequentemente mais econômico em escala e mais tolerante a matérias-primas de menor qualidade.

- Se o seu foco principal é a produção de volumes massivos de aço a partir de ferro bruto: O Forno de Oxigênio Básico (BOF) continua sendo a tecnologia dominante para grandes siderúrgicas integradas.

Compreender o princípio do aquecimento Joule interno é a chave para alavancar as vantagens específicas de um forno de indução para sua aplicação.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Método de Aquecimento | Sem contato; aquecimento interno via correntes parasitas induzidas (aquecimento Joule) |

| Entrada Primária | Sucata de aço preparada, ferro-gusa e ferro-ligas |

| Principal Vantagem | Pureza superior, controle preciso de temperatura/química, sem contaminação |

| Ideal Para | Aços especiais de alta pureza, ligas complexas, produção em lotes pequenos a médios |

| Principal Limitação | Requer sucata de alta qualidade; capacidade limitada de refino de impurezas |

Pronto para alcançar controle e pureza superiores em seus processos de fusão de metais?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho para pesquisa e produção metalúrgica. Seja você desenvolvendo novas ligas ou otimizando suas operações de fusão, nossas soluções são projetadas para atender às demandas precisas de ambientes de laboratório e em escala piloto.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos podem aprimorar seu fluxo de trabalho de fabricação de aço e desenvolvimento de materiais.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho