Para a produção em larga escala de grafeno de alta qualidade, o método mais proeminente e amplamente adotado é a Deposição Química de Vapor (CVD). Esta técnica "bottom-up" (de baixo para cima) envolve o crescimento de um filme contínuo de átomos de carbono, com espessura de um único átomo, sobre um substrato metálico. Ao contrário dos métodos que decompõem o grafite, a CVD permite a criação precisa de grandes folhas uniformes necessárias para eletrônicos avançados e aplicações industriais.

Embora existam vários métodos para produzir materiais de grafeno, apenas a Deposição Química de Vapor (CVD) resolve consistentemente o desafio de criar filmes de alta qualidade e grande área, tornando-a a pedra angular da produção em escala industrial para aplicações eletrônicas e ópticas.

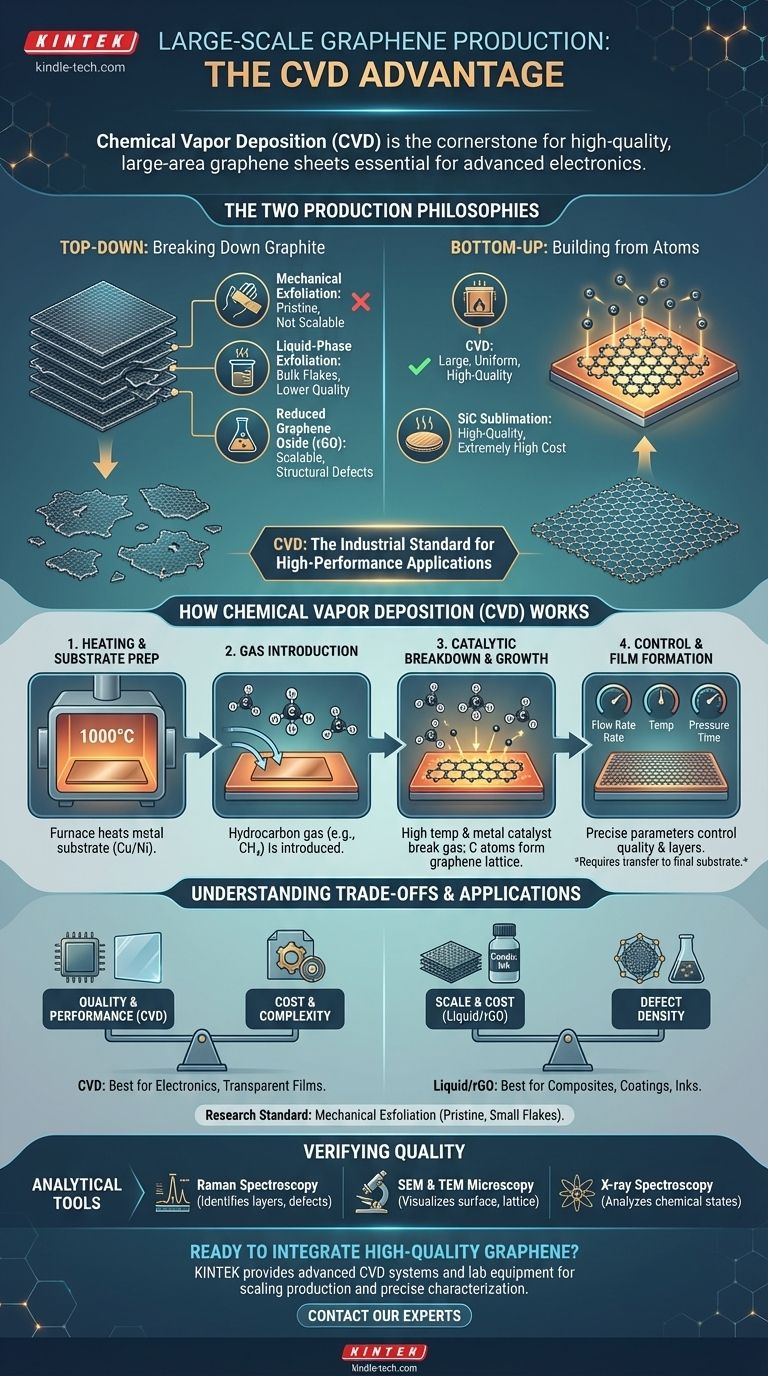

As Duas Abordagens Fundamentais para a Produção de Grafeno

Compreender a produção de grafeno começa com o reconhecimento de duas filosofias opostas: quebrar um material grande ("top-down" - de cima para baixo) ou construir o material desejado a partir de átomos individuais ("bottom-up" - de baixo para cima).

A Abordagem "Top-Down": Quebrando o Grafite

Esta categoria inclui métodos que começam com o grafite – essencialmente camadas empilhadas de grafeno – e separam essas camadas.

A esfoliação mecânica é o método original, famoso por usar fita adesiva para remover camadas de grafite. Produz grafeno puro e de alta qualidade, mas não é escalável além da pesquisa laboratorial.

A esfoliação em fase líquida envolve a suspensão de grafite em um líquido e o uso de energia (como a sonicação) para separar as camadas. Isso pode produzir grandes quantidades de flocos de grafeno, mas resulta em menor qualidade elétrica, tornando-o mais adequado para compósitos e tintas do que para eletrônicos.

A redução de óxido de grafeno (GO) é outro método "top-down" escalável. Envolve a oxidação química do grafite, sua esfoliação em óxido de grafeno e, em seguida, a remoção do oxigênio. No entanto, o processo deixa para trás defeitos estruturais, comprometendo as propriedades do material.

A Abordagem "Bottom-Up": Construindo a partir de Átomos

Esta abordagem constrói a rede de grafeno átomo por átomo, oferecendo controle superior sobre a qualidade e uniformidade do produto final.

A Deposição Química de Vapor (CVD) é a principal técnica "bottom-up". Ela se destaca na criação de grandes folhas contínuas de grafeno de alta qualidade, razão pela qual é o foco para aplicações industriais.

A sublimação de carboneto de silício (SiC) é outro método de alta temperatura onde o silício é aquecido até evaporar da superfície de uma bolacha de SiC, deixando uma camada de átomos de carbono que se rearranjam em grafeno. Embora produza material de alta qualidade, o custo extremamente alto das bolachas de SiC limita seu uso generalizado.

Como Funciona a Deposição Química de Vapor (CVD)

O processo CVD é uma técnica de crescimento altamente controlada realizada dentro de um forno especializado.

O Processo Principal

Primeiro, um substrato, tipicamente uma folha fina de um metal de transição como cobre ou níquel, é colocado dentro de uma câmara de reação. A câmara é aquecida a uma temperatura muito alta, frequentemente em torno de 1000°C.

Introdução de Gás Hidrocarboneto

Um gás contendo carbono, como o metano (CH₄), é então introduzido na câmara. A alta temperatura atua como um catalisador, quebrando as moléculas do gás hidrocarboneto em seus átomos constituintes.

Formação do Filme de Grafeno

Os átomos de carbono livres depositam-se na superfície do substrato metálico quente. Eles se arranjam naturalmente na estrutura de rede hexagonal do grafeno, formando um filme contínuo, com espessura de um único átomo, que pode cobrir toda a superfície da folha.

Controle de Qualidade e Espessura

Os engenheiros podem controlar precisamente o produto final ajustando os parâmetros do processo. A taxa de fluxo de gás, temperatura, pressão e tempo de exposição influenciam a qualidade e o número de camadas de grafeno formadas.

Compreendendo as Compensações

Nenhum método de produção é perfeito para todas as aplicações. A escolha envolve equilibrar qualidade, escala e custo.

CVD: Qualidade vs. Complexidade

A principal vantagem da CVD é sua capacidade de produzir grandes folhas de grafeno uniformes e de alta qualidade adequadas para eletrônicos. A principal desvantagem é a complexidade do processo e a necessidade de transferir o filme de grafeno de seu substrato de crescimento metálico para um substrato alvo final, o que pode introduzir defeitos se não for feito com cuidado.

Esfoliação: Escala vs. Densidade de Defeitos

A esfoliação em fase líquida é excelente para a produção em massa de flocos de grafeno a um custo menor. No entanto, o material resultante tem mais defeitos estruturais e um tamanho de floco menor, limitando seu desempenho em aplicações que exigem condutividade elétrica impecável.

Óxido de Grafeno Reduzido: Custo vs. Pureza

O método de redução de GO é altamente escalável e econômico. A compensação significativa é a pureza. O processo químico invariavelmente deixa para trás oxigênio residual e outros defeitos, que interrompem severamente as propriedades elétricas do grafeno.

Verificando a Qualidade do Grafeno

Independentemente do método de produção, o material final deve ser analisado para confirmar suas propriedades. Isso é crítico para garantir consistência e desempenho.

Espectroscopia Raman

Esta é a técnica mais comum e poderosa para caracterizar o grafeno. Ela pode identificar rapidamente o material, confirmar o número de camadas e fornecer uma medida quantitativa de seus defeitos estruturais.

Microscopia Eletrônica (SEM & TEM)

A Microscopia Eletrônica de Varredura (SEM) é usada para examinar a topografia da superfície do filme de grafeno, revelando rugas, dobras ou rasgos. A Microscopia Eletrônica de Transmissão (TEM) fornece uma resolução muito maior, permitindo a visualização da própria rede atômica.

Espectroscopia de Raios-X

Este método analisa os estados químicos dentro do material. É particularmente útil para verificar a remoção de oxigênio em óxido de grafeno reduzido ou detectar outros contaminantes.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de produção depende inteiramente do objetivo final e das propriedades específicas exigidas.

- Se o seu foco principal são eletrônicos de alto desempenho ou filmes transparentes de grande área: A CVD é o único método viável para produzir a qualidade e uniformidade necessárias em escala.

- Se o seu foco principal é a produção em massa para compósitos, tintas condutoras ou revestimentos: A esfoliação em fase líquida ou a redução de óxido de grafeno oferece um caminho mais econômico onde a qualidade elétrica impecável não é a principal prioridade.

- Se o seu foco principal é a pesquisa fundamental que requer amostras impecáveis: A esfoliação mecânica continua sendo o padrão ouro para produzir pequenos flocos de grafeno puros para estudo em laboratório.

Em última análise, a escolha do método de produção é ditada por uma compensação direta entre a qualidade exigida do grafeno e o custo aceitável de sua produção.

Tabela Resumo:

| Método | Melhor Para | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| Deposição Química de Vapor (CVD) | Eletrônicos, Filmes Transparentes | Folhas grandes, uniformes e de alta qualidade | Processo complexo, requer transferência |

| Esfoliação em Fase Líquida | Compósitos, Tintas Condutoras | Produção em massa, econômica | Menor qualidade elétrica, defeitos |

| Óxido de Grafeno Reduzido (rGO) | Revestimentos, Armazenamento de Energia | Altamente escalável, baixo custo | Defeitos significativos, baixa condutividade |

| Sublimação de Carboneto de Silício | Pesquisa, Dispositivos de Alta Frequência | Material de alta qualidade | Custo extremamente alto, escalabilidade limitada |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou linha de produção?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para a ciência de materiais de ponta. Seja você escalando sua produção de grafeno com sistemas CVD ou caracterizando seus materiais com ferramentas analíticas de precisão, nossa experiência pode ajudá-lo a alcançar resultados consistentes e de alta qualidade.

Entre em contato conosco hoje para discutir como nossas soluções podem acelerar sua inovação em grafeno. Fale com nossos especialistas

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as aplicações do APCVD? Soluções de deposição de filmes finos de alta velocidade e custo-benefício

- Como ocorre a deposição na pulverização catódica DC? Domine o Processo Cinético para Filmes Finos Superiores

- Qual é o método CVD para síntese de nanomateriais? Um Guia para a Fabricação de Materiais em Nível Atômico

- Qual é a principal diferença entre um diamante CVD e um diamante natural? Origem, Pureza e Valor Explicados

- A CVD pode depositar metal? Um Guia para Filmes Metálicos Conformes de Alta Pureza

- Quais são as principais desvantagens da tecnologia MOCVD? Navegando por altos custos, riscos de segurança e desafios de impureza

- O que se entende por Deposição a Vapor? Um Guia para as Técnicas de Revestimento PVD e CVD

- Qual tipo de diamante cultivado em laboratório é melhor? HPHT vs. CVD para qualidade superior