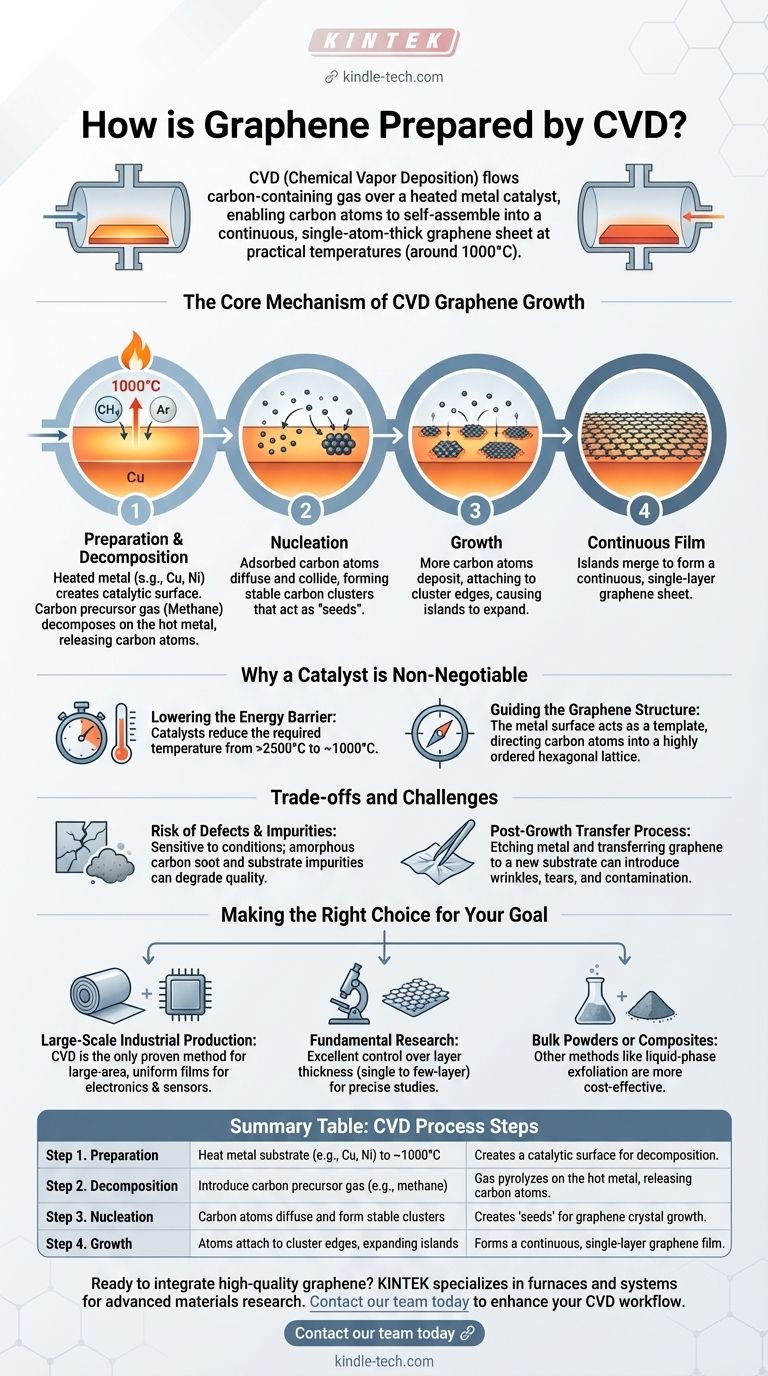

Em essência, a preparação do grafeno por Deposição Química a Vapor (CVD) envolve o fluxo de um gás contendo carbono, como o metano, sobre um catalisador metálico quente, tipicamente cobre ou níquel. Em temperaturas em torno de 1000°C, o gás se decompõe, e os átomos de carbono se depositam na superfície do metal, auto-organizando-se em uma folha contínua de grafeno com a espessura de um único átomo. O substrato metálico atua tanto como superfície para a reação quanto como catalisador que torna o processo possível em temperaturas práticas.

A Deposição Química a Vapor não se trata apenas de depositar carbono, mas sim de usar um catalisador metálico aquecido como molde. O processo guia átomos de carbono individuais de um precursor gasoso para uma rede hexagonal altamente ordenada e de grande área, tornando-o o método mais viável para produzir grafeno de alta qualidade para aplicações industriais.

O Mecanismo Central do Crescimento de Grafeno por CVD

O processo de CVD pode ser dividido em uma série de etapas sequenciais e precisas. Cada estágio é fundamental para controlar a qualidade final e a uniformidade do filme de grafeno.

### Preparando o Palco: Os Ingredientes Chave

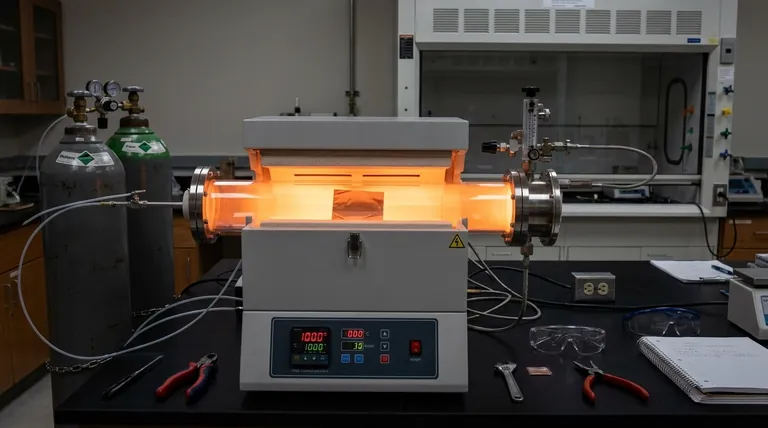

Antes que o crescimento possa começar, um ambiente específico deve ser estabelecido dentro de uma câmara de reator. Isso requer uma fonte de carbono (precursor), uma superfície catalítica e gases carreadores para gerenciar a atmosfera.

Os componentes principais são um precursor de hidrocarboneto (o metano é comum), um substrato metálico catalítico (cobre e níquel são amplamente utilizados) e gases carreadores inertes como Argônio ou Hidrogênio.

### Etapa 1: Pirólise e Adsorção do Precursor

O processo começa aquecendo o substrato metálico a uma temperatura elevada, tipicamente em torno de 1000°C. O gás precursor de carbono é então introduzido na câmara.

O calor intenso faz com que o gás precursor se decomponha em átomos ou radicais de carbono altamente reativos. Criticamente, essa quebra deve ocorrer na superfície metálica quente, e não na fase gasosa, para evitar a formação de fuligem de carbono inútil. Esses átomos de carbono então se adsorvem no catalisador.

### Etapa 2: Nucleação e Crescimento

Uma vez adsorvidos, os átomos de carbono individuais não são estáticos. Eles se difundem e se movem pela superfície do catalisador.

Eventualmente, esses átomos móveis colidem e começam a formar pequenos aglomerados de carbono estáveis. Esses aglomerados atuam como "sementes" ou locais de nucleação a partir dos quais o cristal de grafeno começa a crescer.

### Etapa 3: Formando um Filme Contínuo

À medida que mais átomos de carbono se depositam na superfície, eles se ligam às bordas dessas ilhas iniciais de grafeno.

As ilhas se expandem para fora sobre o substrato até se encontrarem e se fundirem, formando, em última análise, uma folha contínua e ininterrupta de grafeno de camada única que cobre toda a superfície do catalisador metálico.

Por Que um Catalisador é Inegociável

O substrato metálico não é meramente uma superfície passiva para deposição; é um catalisador ativo e essencial que torna todo o processo viável.

### Redução da Barreira de Energia

Sem um catalisador, a formação de uma estrutura grafítica estável a partir de átomos de carbono requer temperaturas superiores a 2500°C. Tais condições são impraticáveis e enormemente intensivas em energia.

Catalisadores como cobre e níquel reduzem drasticamente essa barreira de energia, permitindo que o grafeno de alta qualidade se forme a uma temperatura muito mais gerenciável de cerca de 1000°C.

### Orientando a Estrutura do Grafeno

A escolha do catalisador influencia diretamente o mecanismo de deposição e a qualidade resultante do grafeno. As propriedades específicas da superfície metálica orientam como os átomos de carbono se arranjam na desejada rede hexagonal, afetando tudo, desde o tamanho do grão até a uniformidade da camada.

Compreendendo as Compensações e Desafios

Embora a CVD seja poderosa, é um processo complexo com obstáculos técnicos que devem ser gerenciados para alcançar um produto final de alta qualidade.

### O Risco de Defeitos e Impurezas

O processo é altamente sensível às condições. Se a pirólise do precursor ocorrer na fase gasosa em vez de no substrato, ela cria fuligem de carbono amorfa que pode cair sobre o filme de grafeno e degradar sua qualidade.

Quaisquer imperfeições ou impurezas no substrato metálico inicial também podem se traduzir em defeitos na folha de grafeno final.

### O Processo de Transferência Pós-Crescimento

O grafeno é cultivado em um catalisador metálico, mas é tipicamente necessário em um substrato isolante, como o silício, para aplicações eletrônicas. Isso requer um processo de transferência delicado.

O metal é corroído (gravado) e a frágil folha de grafeno de espessura de um átomo deve ser movida para seu novo substrato. Esta etapa é uma grande fonte de rugas, rasgos e contaminação que podem comprometer as propriedades excepcionais do material.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese depende inteiramente do resultado desejado, pois diferentes técnicas são otimizadas para diferentes usos finais.

- Se seu foco principal for a produção industrial em larga escala: A CVD é o único método comprovado para criar os filmes de grafeno uniformes e de grande área necessários para eletrônicos, sensores e filmes condutores transparentes.

- Se seu foco principal for a pesquisa fundamental: A CVD oferece excelente controle sobre a espessura da camada (de camada única a poucas camadas), permitindo estudos precisos das propriedades eletrônicas e físicas exclusivas do grafeno.

- Se seu foco principal for a criação de pós a granel ou compósitos: Outros métodos, como a esfoliação em fase líquida, são frequentemente mais econômicos para aplicações que não exigem um filme perfeito e de grande área.

Em última análise, a compreensão do processo de CVD o revela como uma obra-prima de catálise controlada, capaz de transformar um gás simples em um material bidimensional revolucionário.

Tabela de Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Preparação | Aquecer o substrato metálico (ex: Cu, Ni) a ~1000°C | Cria uma superfície catalítica para a decomposição. |

| 2. Decomposição | Introduzir gás precursor de carbono (ex: metano) | O gás se pirolisa no metal quente, liberando átomos de carbono. |

| 3. Nucleação | Átomos de carbono se difundem e formam aglomerados estáveis | Cria "sementes" para o crescimento do cristal de grafeno. |

| 4. Crescimento | Átomos se ligam às bordas dos aglomerados, expandindo as ilhas | Forma um filme contínuo de grafeno de camada única. |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou desenvolvimento de produtos? O controle preciso necessário para uma síntese CVD bem-sucedida depende de equipamentos de laboratório confiáveis. A KINTEK é especializada em fornos, sistemas de manuseio de gases e consumíveis essenciais para pesquisa avançada de materiais, incluindo o crescimento de grafeno. Nossos especialistas podem ajudá-lo a configurar o equipamento certo para seu processo catalítico específico e metas de escalabilidade.

Entre em contato com nossa equipe hoje mesmo para discutir como nossas soluções podem aprimorar seu fluxo de trabalho de CVD e acelerar sua inovação em materiais.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação