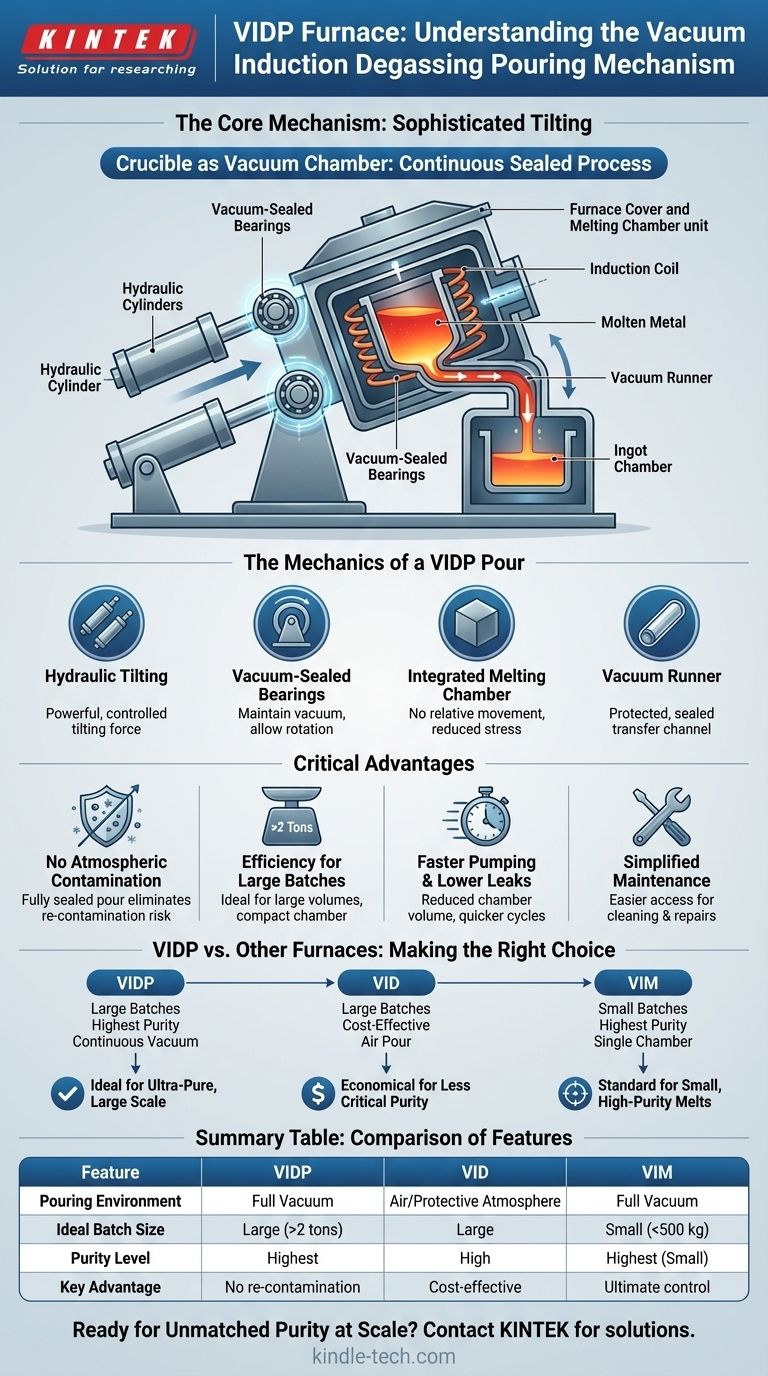

Em sua essência, o mecanismo de vazamento de um forno de Desgaseificação por Indução a Vácuo (VIDP) é um sofisticado sistema de inclinação. Ele utiliza dois cilindros hidráulicos para pivotar a tampa do forno, que por sua vez aciona toda a câmara de fusão para inclinar em torno de rolamentos especialmente projetados e selados a vácuo. Isso permite que o metal fundido flua através de um canal de vácuo selado para uma câmara de lingotes, tudo isso sem quebrar o vácuo.

A inovação crítica do forno VIDP não é apenas o movimento de inclinação, mas o princípio subjacente: o próprio cadinho serve como a câmara de vácuo. Este projeto garante que todo o processo — desde a fusão e desgaseificação até o vazamento — ocorra em um vácuo ininterrupto, o que é essencial para a produção de grandes volumes de metais ultra-puros.

A Mecânica de um Vazamento VIDP

A elegância do sistema VIDP reside em como ele mantém um selo perfeito ao realizar a complexa ação mecânica de vazamento. Cada componente é projetado para trabalhar em conjunto para proteger o metal refinado.

O Sistema Hidráulico de Inclinação

O processo é iniciado por dois potentes cilindros hidráulicos. Esses cilindros estão conectados à tampa do forno, fornecendo a força necessária para inclinar todo o conjunto de fusão de maneira suave e controlada.

Os Rolamentos Selados a Vácuo

A tampa do forno e a câmara de fusão pivotam em torno de rolamentos especializados selados a vácuo. Estes são o ponto crucial do projeto, permitindo o movimento rotacional enquanto evitam que quaisquer gases atmosféricos entrem no sistema. A integridade desses selos é primordial.

A Câmara de Fusão Integrada

Uma característica de projeto chave é que não há movimento relativo entre a câmara de fusão e o cadinho da bobina de indução durante o vazamento. A tampa, a câmara e o cadinho inclinam como um único bloco unificado. Isso evita estresse mecânico e garante que a jornada do metal refinado seja ininterrupta.

O Canal de Vácuo

À medida que o forno inclina, o metal fundido não simplesmente derrama. Ele flui através de um canal selado construído para esse fim, conhecido como canal de vácuo. Este canal conecta a câmara de fusão diretamente à câmara de lingotes, atuando como um tubo de transferência protegido que mantém o ambiente de vácuo.

Por Que Este Projeto é uma Vantagem Crítica

O mecanismo de vazamento do VIDP aborda diretamente os desafios centrais da produção de metais de alta pureza em larga escala. Ele oferece vantagens distintas sobre tecnologias mais antigas de fornos a vácuo.

Eliminação da Contaminação Atmosférica

O objetivo principal da metalurgia a vácuo é remover gases dissolvidos como oxigênio e hidrogênio. Um forno padrão de Desgaseificação por Indução a Vácuo (VID) pode conseguir isso durante a fusão, mas pode vazar o metal no ar ou em uma atmosfera protetora, reintroduzindo o risco de contaminação. O vazamento totalmente selado do VIDP elimina completamente esse risco.

Eficiência sem Precedentes para Lotes Grandes

Para pesos de carga acima de duas toneladas, a construção de um forno tradicional de Fusão por Indução a Vácuo (VIM), onde todo o aparato fica dentro de uma câmara massiva, torna-se altamente ineficiente. O projeto VIDP resolve isso tornando o próprio cadinho a câmara de vácuo compacta.

Bombeamento Mais Rápido e Menores Taxas de Vazamento

Este volume de câmara drasticamente reduzido leva a benefícios significativos. As bombas de vácuo podem evacuar o pequeno espaço muito mais rapidamente, encurtando o ciclo de produção geral. Além disso, uma câmara menor tem menos pontos potenciais de vazamento, simplificando a detecção e reparo de vazamentos.

Manutenção Simplificada

A estrutura compacta e acessível do forno VIDP facilita as tarefas rotineiras. A limpeza interna é mais rápida, e componentes críticos como o termopar usado para medição de temperatura podem ser substituídos com tempo de inatividade mínimo.

Compreendendo os Compromissos: VIDP vs. Outros Fornos

Nenhuma tecnologia é perfeita para todas as aplicações. A escolha entre VIDP, VID e VIM depende inteiramente da pureza necessária, do tamanho do lote e das restrições econômicas.

VIDP vs. VID (Desgaseificação por Indução a Vácuo)

Um forno VID padrão é um sistema mais simples e econômico. Ele se destaca na fusão e desgaseificação, mas carece do vazamento a vácuo integrado de um VIDP. É adequado para ligas onde a mais alta pureza possível não é o principal fator e alguma exposição durante o vazamento é aceitável.

VIDP vs. VIM (Fusão por Indução a Vácuo)

Um forno VIM tradicional envolve o cadinho e o molde de lingote em uma única câmara de vácuo grande. Este é o padrão ouro para a produção de lotes de pequena capacidade (5-500 kg) de ligas extremamente puras. No entanto, para grandes capacidades, o tamanho da câmara torna-se um grande passivo em termos de custo, tempo de bombeamento e manutenção. O VIDP foi desenvolvido especificamente para superar essa limitação em larga escala.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de vácuo correto requer um entendimento claro do seu objetivo final.

- Se o seu foco principal é a produção de grandes lotes (>2 toneladas) de ligas com a mais alta pureza absoluta: O processo VIDP é superior porque mantém o vácuo da fusão ao vazamento, prevenindo qualquer recontaminação.

- Se o seu foco principal é a desgaseificação econômica para aplicações que podem tolerar vazamento no ar: Um forno VID padrão oferece uma solução mais econômica ao simplificar a fase de vazamento.

- Se o seu foco principal é a produção de lotes menores e de alta pureza (<500 kg) em um ambiente altamente controlado: Um forno VIM tradicional, onde tanto a fusão quanto o molde estão em uma câmara, continua sendo o padrão da indústria.

Compreender essas filosofias de vazamento distintas é a chave para selecionar a tecnologia mais eficaz e econômica para seus objetivos metalúrgicos.

Tabela Resumo:

| Característica | Forno VIDP | Forno VID | Forno VIM |

|---|---|---|---|

| Ambiente de Vazamento | Vácuo total | Ar ou atmosfera protetora | Vácuo total |

| Tamanho Ideal do Lote | Grande (>2 toneladas) | Grande | Pequeno (<500 kg) |

| Nível de Pureza | Mais alto | Alto | Mais alto (para lotes pequenos) |

| Vantagem Chave | Sem recontaminação durante o vazamento | Desgaseificação econômica | Controle máximo para fusões pequenas |

Pronto para Alcançar Pureza de Metal Incomparável em Larga Escala?

A produção de grandes volumes de metais ultra-puros requer equipamentos de precisão projetados para desempenho e confiabilidade. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, fornecendo soluções como o forno VIDP para atender às necessidades exigentes da metalurgia moderna.

Nossa experiência garante que você obtenha a tecnologia certa para eliminar a contaminação, melhorar a eficiência e atingir seus objetivos de produção. Vamos discutir como podemos apoiar o sucesso do seu laboratório.

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo