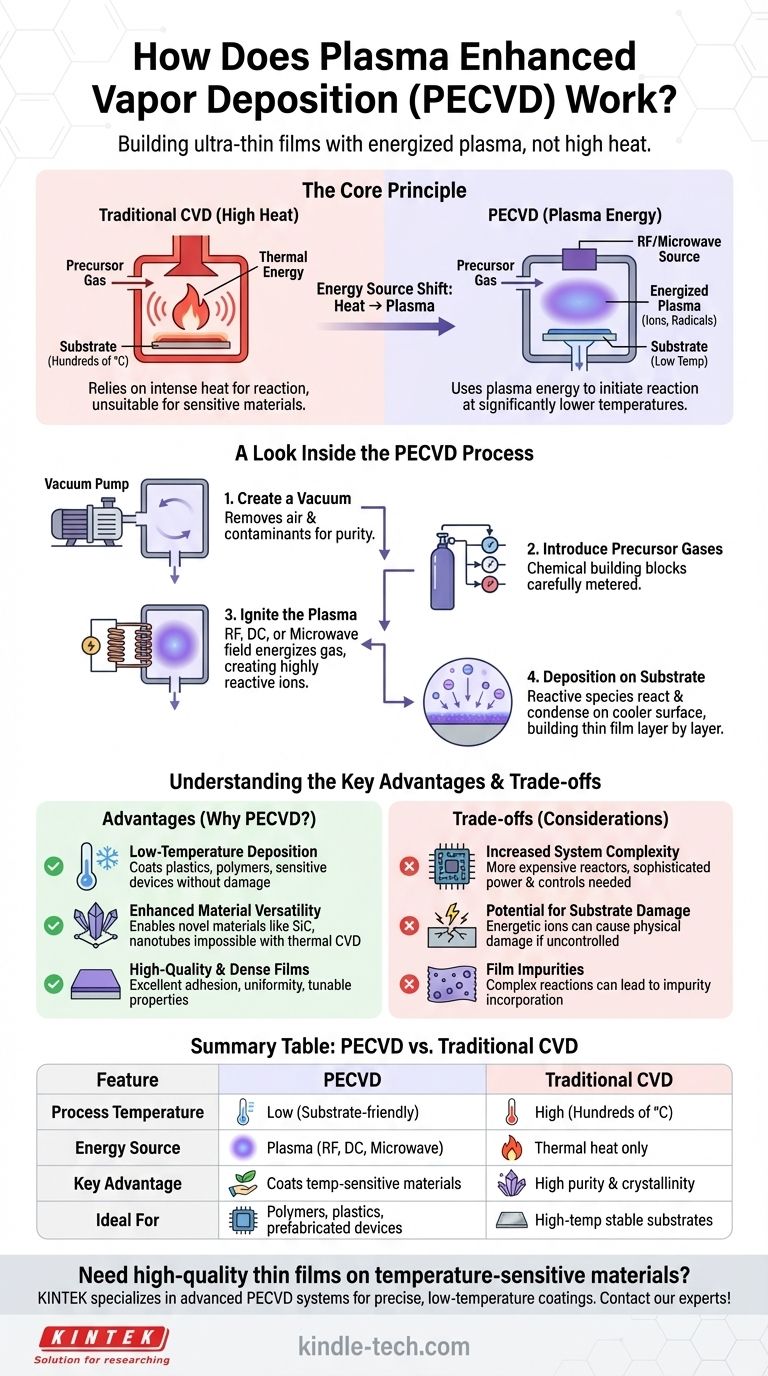

Em sua essência, a Deposição Química de Vapor Aprimorada por Plasma (PECVD) é um processo que constrói filmes ultrafinos usando um gás energizado, conhecido como plasma, em vez de calor intenso. Essa mudança fundamental permite a deposição de revestimentos em temperaturas significativamente mais baixas do que os métodos tradicionais. O processo envolve a introdução de um gás precursor em uma câmara de vácuo, usando uma fonte de energia como um campo de radiofrequência (RF) ou micro-ondas para excitar esse gás em um plasma, que então se decompõe e se deposita em um substrato como um filme fino sólido.

A vantagem central do PECVD é sua capacidade de substituir a energia bruta do calor elevado pela energia precisa de um plasma. Isso possibilita a criação de revestimentos de alta qualidade em materiais, como plásticos ou certos semicondutores, que seriam danificados ou destruídos pelo calor exigido pela Deposição Química de Vapor (CVD) convencional.

O Princípio Central: Substituindo o Calor por Plasma

Para entender o PECVD, é essencial primeiro compreender o método que ele aprimora: a Deposição Química de Vapor (CVD) tradicional.

Como Funciona a CVD Tradicional

Em um processo padrão de CVD térmica, um substrato é colocado em uma câmara de reação e aquecido a temperaturas muito altas, muitas vezes várias centenas de graus Celsius.

Um gás precursor volátil, contendo os átomos para o filme desejado, é então introduzido na câmara.

O calor intenso fornece a energia necessária para quebrar as ligações químicas no gás, fazendo com que ele se decomponha e reaja na superfície quente do substrato, construindo gradualmente a camada de revestimento, camada por camada.

Como o PECVD Muda a Equação

O PECVD altera fundamentalmente a fonte de energia para a reação. Em vez de depender apenas da energia térmica, ele gera um plasma.

Um plasma é frequentemente chamado de quarto estado da matéria. É um gás que foi energizado a ponto de seus átomos serem quebrados em uma mistura de íons positivos, elétrons livres e radicais neutros altamente reativos.

Este plasma energizado fornece a energia necessária para decompor as moléculas do gás precursor, iniciando as reações químicas necessárias para a deposição sem a necessidade de calor extremo.

Uma Visão Interna do Processo PECVD

O processo PECVD se desenrola em uma sequência cuidadosamente controlada dentro de uma câmara de vácuo.

Etapa 1: Criação de um Vácuo

Primeiro, a câmara é bombeada para criar um vácuo. Isso remove o ar e outros contaminantes que poderiam interferir na reação química e comprometer a pureza do filme final.

Etapa 2: Introdução de Gases Precursores

Os gases precursores — os blocos de construção químicos do filme — são então cuidadosamente medidos na câmara.

Etapa 3: Ignição do Plasma

Um campo elétrico, tipicamente de uma fonte de radiofrequência (RF), corrente contínua (DC) ou micro-ondas, é aplicado à câmara.

Este campo energiza o gás, removendo elétrons dos átomos e criando o plasma altamente reativo. Técnicas como a Ressonância de Ciclotron de Elétrons por Micro-ondas (MWECR) usam uma combinação de micro-ondas e campos magnéticos para criar plasmas particularmente densos e ativos.

Etapa 4: Deposição no Substrato

Os íons e radicais reativos dentro do plasma bombardeiam a superfície do substrato. O substrato é mantido a uma temperatura muito mais baixa do que na CVD térmica.

Essas espécies reativas condensam e reagem na superfície mais fria, formando um filme fino estável, sólido e uniforme. Este processo continua até que a espessura de filme desejada seja alcançada.

Compreendendo as Vantagens Chave

A mudança da energia térmica para a energia do plasma oferece várias vantagens significativas que tornaram o PECVD uma tecnologia crítica em indústrias como microeletrônica e óptica.

Deposição a Baixa Temperatura

Esta é a principal vantagem do PECVD. Permite o revestimento em substratos sensíveis à temperatura, como polímeros, plásticos e dispositivos semicondutores totalmente fabricados, sem causar danos térmicos.

Versatilidade Aprimorada do Material

O ambiente único e de alta energia do plasma possibilita a deposição de materiais que são difíceis ou impossíveis de criar com a CVD térmica. Isso inclui materiais como filmes de carbeto de silício (SiC) e nanotubos de carbono alinhados verticalmente.

Filmes de Alta Qualidade e Densos

O bombardeio energético da superfície do substrato durante o PECVD pode resultar em filmes muito densos e com excelente adesão e uniformidade. Os parâmetros do processo podem ser ajustados para controlar com precisão a estrutura e as propriedades finais do filme.

Compromissos e Considerações Inerentes

Embora poderoso, o PECVD não está isento de suas complexidades e potenciais desvantagens.

Complexidade Aumentada do Sistema

Os reatores PECVD são mais complexos e caros do que seus equivalentes de CVD térmica. Eles exigem fontes de alimentação sofisticadas (geradores de RF ou micro-ondas), redes de casamento de impedância e sistemas de controle avançados para manter um plasma estável.

Potencial para Danos ao Substrato

Embora o processo seja de baixa temperatura, os íons energéticos no plasma podem danificar fisicamente o substrato ou o filme em crescimento se a energia não for cuidadosamente controlada. Isso pode introduzir defeitos que afetam o desempenho.

Impurezas no Filme

As reações químicas em um plasma são incrivelmente complexas. Às vezes, as moléculas precursoras não se decompõem totalmente, levando à incorporação de impurezas (como hidrogênio) no filme, o que pode alterar suas propriedades elétricas ou ópticas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção entre PECVD e outras técnicas de deposição depende inteiramente do seu material, substrato e resultado desejado.

- Se o seu foco principal é revestir substratos sensíveis ao calor: O PECVD é a escolha definitiva, pois sua natureza de baixa temperatura evita danos térmicos.

- Se o seu foco principal é alcançar a maior pureza e cristalinidade de filme possíveis: A CVD térmica de alta temperatura tradicional pode ser superior, pois a energia térmica pode fornecer um caminho de reação mais limpo com menos impurezas incorporadas para certos materiais.

- Se o seu foco principal é depositar materiais novos ou complexos: O PECVD oferece flexibilidade incomparável para criar composições e estruturas de filmes exclusivas que não são alcançáveis apenas com métodos térmicos.

Em última análise, o PECVD capacita engenheiros e cientistas a construir materiais avançados, mudando fundamentalmente a forma como a energia é entregue a um sistema químico.

Tabela de Resumo:

| Recurso | CVD Aprimorada por Plasma (PECVD) | CVD Térmica Tradicional |

|---|---|---|

| Temperatura do Processo | Baixa (amigável ao substrato) | Alta (centenas de °C) |

| Fonte de Energia | Plasma (RF, DC, micro-ondas) | Apenas calor térmico |

| Vantagem Principal | Reveste materiais sensíveis à temperatura | Alta pureza e cristalinidade para certos materiais |

| Ideal Para | Polímeros, plásticos, dispositivos pré-fabricados | Substratos estáveis a altas temperaturas |

Precisa depositar filmes finos de alta qualidade em materiais sensíveis à temperatura? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PECVD, para ajudá-lo a alcançar revestimentos precisos e de baixa temperatura para suas necessidades de pesquisa ou produção. Nossa experiência garante que você obtenha a solução certa para polímeros, semicondutores e outros substratos delicados. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar suas capacidades laboratoriais!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme