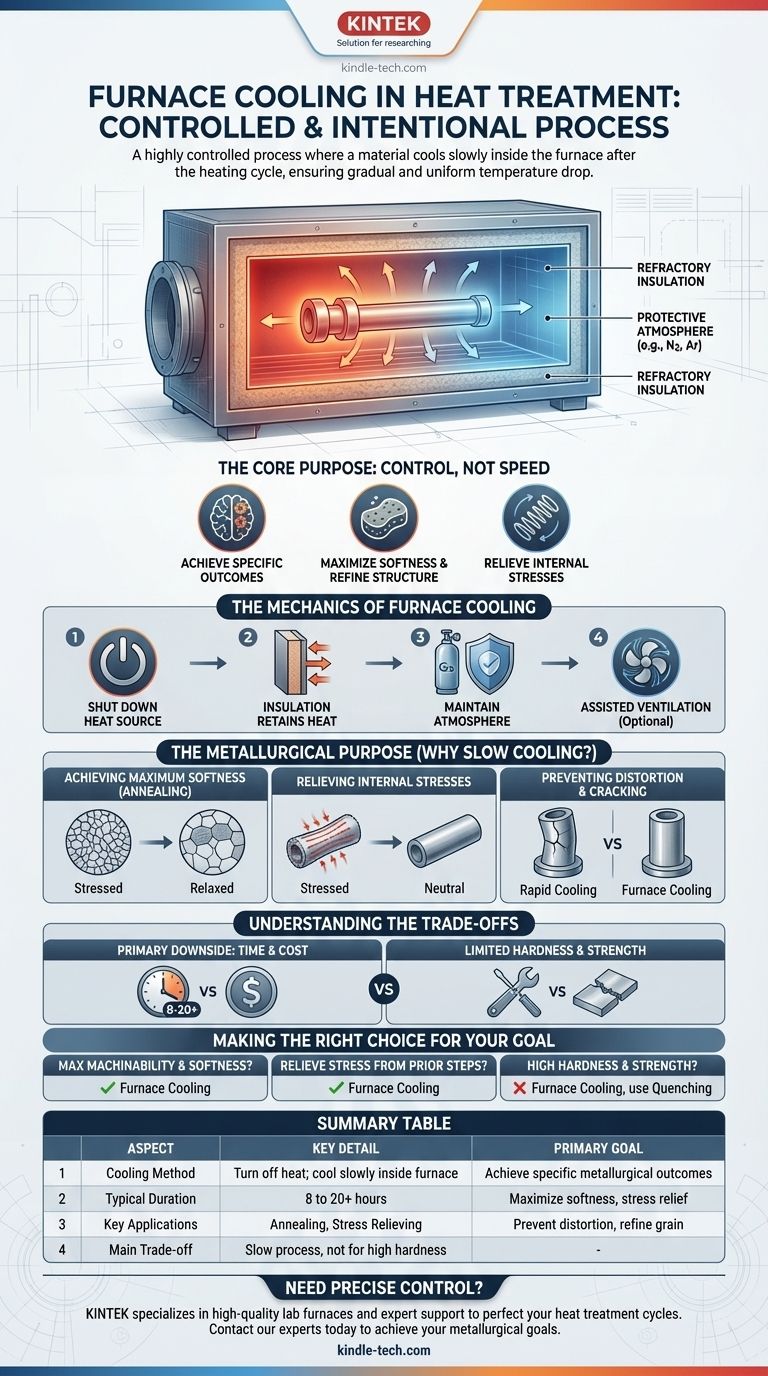

O resfriamento em forno é um processo intencional e altamente controlado usado no tratamento térmico, no qual um material é resfriado lentamente dentro do próprio forno após a conclusão do ciclo de aquecimento. O processo depende do desligamento da fonte de calor e permite que a câmara isolada do forno e o material dentro dela esfriem juntos, muitas vezes ao longo de muitas horas, garantindo uma queda de temperatura gradual e uniforme.

O propósito central do resfriamento em forno não é a velocidade, mas sim o controle. Este processo deliberadamente lento é escolhido para alcançar resultados metalúrgicos específicos, principalmente para maximizar a maciez, refinar a estrutura de grãos e aliviar tensões internas que outros métodos de resfriamento mais rápidos introduziriam.

A Mecânica do Resfriamento em Forno

O processo pode parecer passivo, mas é uma fase cuidadosamente gerenciada do tratamento térmico. Vários componentes e princípios chave trabalham juntos para controlar a taxa de resfriamento.

Desligando a Fonte de Calor

O primeiro e mais óbvio passo é desligar os elementos de aquecimento ou os queimadores de gás do forno. Esta ação interrompe a introdução de nova energia térmica no sistema.

O Papel do Isolamento do Forno

Fornos industriais são construídos com isolamento refratário robusto projetado para reter calor de forma eficiente. Durante a fase de resfriamento, este mesmo isolamento impede que o calor escape muito rapidamente, tornando-se o principal fator que dita a taxa de resfriamento lento.

Mantendo a Atmosfera Protetora

Conforme as referências observam, os fornos frequentemente usam uma atmosfera controlada (por exemplo, nitrogênio, argônio) para prevenir oxidação e outras reações superficiais em altas temperaturas. Esta atmosfera é mantida durante todo o ciclo de resfriamento lento para proteger a integridade da superfície do material até que ele esteja frio o suficiente para ser exposto ao ar.

Auxiliando o Resfriamento com Ventilação

Para certos processos que exigem um resfriamento ligeiramente mais rápido, mas ainda controlado, são usados ventiladores selados. Estes ventiladores circulam a atmosfera inerte dentro do forno, promovendo uma distribuição de temperatura mais uniforme e acelerando ligeiramente a transferência de calor para as paredes resfriadas a água do forno ou trocadores de calor dedicados.

Por Que Escolher o Resfriamento Lento? O Propósito Metalúrgico

A taxa de resfriamento é, sem dúvida, a variável mais crítica na determinação da microestrutura final e, portanto, das propriedades mecânicas, de uma peça metálica.

Atingindo a Maciez Máxima (Recozimento)

O resfriamento em forno é a característica definidora do recozimento (annealing). Esta taxa lenta permite que a estrutura cristalina interna do metal tempo suficiente para se transformar em seu estado mais macio e estável. Para o aço, isso significa garantir uma transformação completa em uma estrutura de perlita grossa, que é ideal para usinagem subsequente.

Aliviando Tensões Internas

Processos de fabricação como soldagem, fundição ou usinagem pesada introduzem tensões internas significativas em um material. Um resfriamento lento em forno, frequentemente chamado de alívio de tensões (stress relieving), permite que os átomos do material se reposicionem suavemente, relaxando essas tensões e reduzindo o risco de distorção ou trincas posteriores na vida útil do componente.

Prevenindo Distorção e Trincas

O resfriamento rápido (têmpera) cria um gradiente de temperatura severo entre a superfície e o núcleo de uma peça, induzindo uma tensão interna maciça. O resfriamento em forno minimiza esse choque térmico, sendo essencial para formas complexas ou materiais frágeis que, de outra forma, deformariam ou rachariam.

Entendendo as Compensações

Embora o resfriamento em forno ofereça benefícios metalúrgicos significativos, não é a escolha certa para todas as aplicações. Suas principais compensações são o tempo e as propriedades do material resultantes.

A Desvantagem Principal: Tempo e Custo

O resfriamento em forno é excepcionalmente lento, muitas vezes levando 8 a 20 horas ou mais. Este longo tempo de ciclo ocupa equipamentos de forno caros, reduz o rendimento da produção e aumenta o custo geral por peça.

Dureza e Resistência Limitadas

Este processo produz a condição mais macia e mais dúctil possível para um determinado metal. É fundamentalmente inadequado para aplicações onde alta dureza e resistência são os objetivos primários, como a criação de ferramentas ou superfícies resistentes ao desgaste. Essas aplicações exigem exatamente o oposto: têmpera rápida.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de resfriamento correto é essencial para alcançar o resultado desejado de qualquer processo de tratamento térmico.

- Se seu foco principal é a máxima usinabilidade e maciez: O resfriamento em forno, como parte de um ciclo de recozimento, é o método correto para produzir a microestrutura macia e uniforme necessária.

- Se seu foco principal é aliviar tensões de etapas de fabricação anteriores: Um resfriamento controlado em forno é o procedimento padrão e mais seguro para reduzir tensões internas e prevenir futuras distorções.

- Se seu foco principal é alcançar alta dureza e resistência: Você deve usar um método de resfriamento rápido, como têmpera em óleo, água ou polímero, pois o resfriamento em forno produzirá o resultado oposto.

Em última análise, dominar a taxa de resfriamento é fundamental para controlar as propriedades finais e o desempenho de qualquer componente tratado termicamente.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Objetivo Principal | Alcançar resultados metalúrgicos específicos (maciez, alívio de tensões) |

| Método de Resfriamento | Desligar o calor; o material esfria lentamente dentro do forno isolado |

| Duração Típica | 8 a 20+ horas |

| Aplicações Chave | Recozimento (para maciez), Alívio de Tensões |

| Principal Compensação | Processo lento, não adequado para alcançar alta dureza |

Precisa de controle preciso sobre as propriedades do seu material? O processo de resfriamento em forno é fundamental para alcançar resultados específicos, como maciez máxima e alívio de tensões. A KINTEK é especializada em fornecer os fornos de laboratório de alta qualidade e o suporte especializado que você precisa para aperfeiçoar seus ciclos de tratamento térmico. Se você está recozendo, aliviando tensões ou desenvolvendo novos processos, nossos equipamentos são projetados para confiabilidade e precisão. Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir como podemos ajudá-lo a alcançar seus objetivos metalúrgicos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação