Em sua essência, um forno cadinho funciona por aquecimento indireto. Ele usa uma fonte de calor externa, como um queimador a gás ou elemento elétrico, para aquecer um recipiente durável chamado cadinho. Esse calor é então transferido através das paredes do cadinho para o material interno, elevando sua temperatura até atingir o ponto de fusão e ficar líquido.

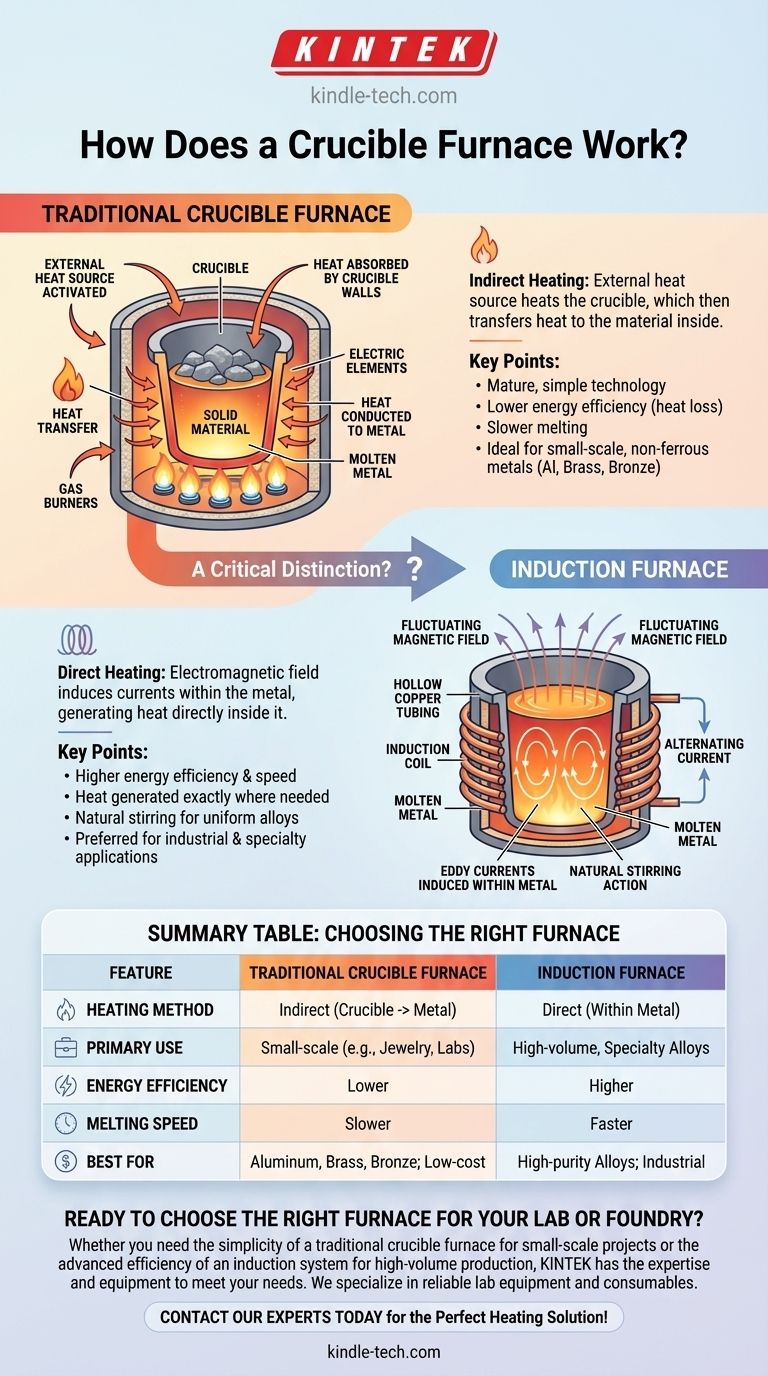

O conceito mais crítico a ser compreendido é a diferença na forma como o calor é gerado. Um forno cadinho tradicional aquece o recipiente por fora, enquanto um forno de indução moderno usa um campo eletromagnético para gerar calor diretamente dentro do próprio metal.

O Princípio Fundamental: Transferência de Calor Externa

O forno cadinho tradicional é um dos métodos mais antigos e diretos para fundir materiais. Sua operação baseia-se no princípio simples de transferir calor de uma fonte externa para o material através de um recipiente.

Componentes Chave: O Cadinho e a Fonte de Calor

Um forno cadinho básico possui duas partes principais. A primeira é o cadinho, um recipiente semelhante a um pote feito de material refratário, como grafite, argila ou carbeto de silício, que pode suportar temperaturas extremas.

A segunda é a fonte de calor. Nos modelos a gás, este é um queimador potente que envolve o cadinho em chamas. Nas versões elétricas, elementos de aquecimento de alta resistência cercam o cadinho, ficando incandescentes para irradiar calor para dentro.

O Processo de Fusão Passo a Passo

O processo é metódico. Primeiro, o material sólido, como sucata de alumínio ou bronze, é colocado dentro do cadinho.

Em seguida, a fonte de calor externa é ativada. A energia térmica satura a câmara do forno e é absorvida pelas paredes do cadinho.

Finalmente, o cadinho conduz esse calor para o metal interno. A temperatura do metal sobe constantemente até liquefazer, momento em que pode ser despejado em um molde.

Uma Distinção Crítica: O Forno de Indução

Enquanto um forno tradicional aquece o cadinho, um forno de indução aquece o metal diretamente, muitas vezes usando um cadinho simplesmente como recipiente. Isso representa um salto tecnológico significativo.

Como a Indução Muda o Jogo

Um forno de indução usa uma bobina de tubo de cobre oco com uma corrente elétrica alternada fluindo através dela. Isso cria um campo magnético poderoso e rapidamente flutuante ao redor do cadinho.

Este campo magnético penetra no metal condutor dentro do cadinho e induz fortes correntes elétricas (conhecidas como correntes parasitas) dentro do próprio metal.

A resistência natural do metal a essas correntes internas gera calor intenso muito rapidamente, fazendo com que o material derreta de dentro para fora. As paredes do forno e o cadinho permanecem muito mais frios porque o calor se origina dentro do material de carga.

Compreendendo as Compensações

A escolha entre um forno cadinho tradicional e um sistema de indução depende inteiramente da escala da aplicação, do orçamento e dos requisitos de desempenho.

A Simplicidade dos Fornos Tradicionais

Os fornos cadinho tradicionais são mecanicamente simples e representam uma tecnologia madura. Eles são frequentemente a solução mais econômica para pequenas fundições, laboratórios, joalheiros e entusiastas.

Eles se destacam na fusão de metais não ferrosos com pontos de fusão mais baixos, como alumínio, latão e bronze.

As Ineficiências do Calor Externo

A principal desvantagem deste método é sua ineficiência energética. Uma quantidade significativa de energia é desperdiçada aquecendo o corpo do forno, o ar circundante e o próprio cadinho antes que a fusão real comece.

Este processo de aquecimento indireto também é mais lento e oferece um controle de temperatura menos preciso em comparação com métodos mais modernos.

As Vantagens do Aquecimento por Indução

Os fornos de indução são muito mais eficientes em termos de energia e rápidos porque não desperdiçam energia aquecendo componentes intermediários. O calor é gerado exatamente onde é necessário.

O campo eletromagnético também cria uma ação de agitação natural no metal fundido, o que é altamente benéfico para criar ligas uniformes e consistentes. Isso torna a indução o método preferido para aplicações industriais e metais especiais.

Como Aplicar Isso ao Seu Projeto

Compreender o método central de aquecimento é a chave para selecionar a ferramenta certa para seu objetivo específico.

- Se o seu foco principal for fundição de baixo custo e pequena escala de metais não ferrosos: Um forno cadinho tradicional a gás ou de resistência elétrica é uma escolha confiável e econômica.

- Se o seu foco principal for produção de alto volume, velocidade e eficiência energética: Um forno de indução é a tecnologia superior, oferecendo controle preciso e tempos de fusão mais rápidos.

- Se o seu foco principal for a criação de ligas de alta pureza ou especiais: O aquecimento direto e a ação de agitação inerente de um forno de indução proporcionam qualidade e consistência inigualáveis.

Em última análise, saber se você precisa aquecer o pote ou aquecer o metal diretamente o guiará para a solução mais eficaz.

Tabela de Resumo:

| Recurso | Forno Cadinho Tradicional | Forno de Indução |

|---|---|---|

| Método de Aquecimento | Aquece indiretamente o cadinho | Aquece diretamente o metal via indução eletromagnética |

| Uso Principal | Fundição em pequena escala (ex: joias, laboratórios) | Produção de alto volume, ligas especiais |

| Eficiência Energética | Menor (calor perdido para o cadinho/forno) | Maior (calor gerado dentro do metal) |

| Velocidade de Fusão | Mais lenta | Mais rápida |

| Ideal Para | Alumínio, latão, bronze; projetos de baixo custo | Ligas de alta pureza, aplicações industriais |

Pronto para escolher o forno certo para seu laboratório ou fundição?

Se você precisa da simplicidade de um forno cadinho tradicional para projetos de pequena escala ou da eficiência avançada de um sistema de indução para produção de alto volume, a KINTEK tem a experiência e o equipamento para atender às suas necessidades. Somos especializados em fornecer equipamentos de laboratório confiáveis e consumíveis adaptados às suas aplicações específicas de fusão e fundição.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades e encontrar a solução de aquecimento perfeita para seus materiais!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Quais são as vantagens da fusão por indução a vácuo? Alcance Pureza e Precisão Máximas para Ligas de Alto Desempenho

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho