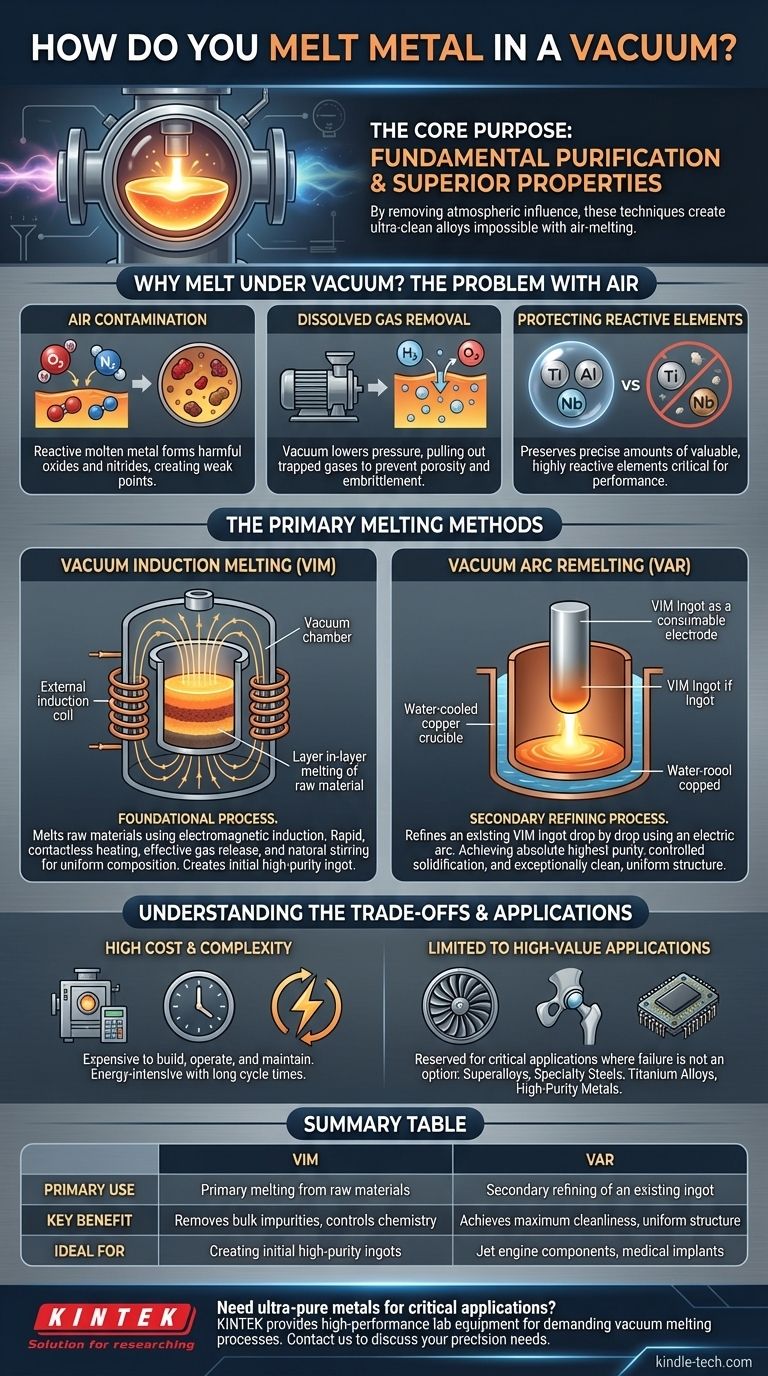

Os principais métodos para derreter metal a vácuo são a Fusão por Indução a Vácuo (VIM) e a Remelagem por Arco a Vácuo (VAR). Esses processos utilizam uma câmara de vácuo para remover o ar e outros gases antes e durante a fusão, o que impede que o metal fundido reaja com oxigênio e nitrogênio. Esse ambiente também extrai gases dissolvidos e impurezas do próprio metal, resultando em um produto final mais limpo, mais forte e mais confiável.

O propósito central de derreter metal a vácuo não é simplesmente liquefazê-lo, mas purificá-lo fundamentalmente. Ao remover a influência dos gases atmosféricos, essas técnicas criam ligas ultralimpas com propriedades superiores que são impossíveis de alcançar com métodos convencionais de fusão ao ar.

Por que Derreter Metal Sob Vácuo?

Antes de detalhar os métodos, é fundamental entender por que esse processo complexo é necessário. Derreter metal ao ar livre introduz problemas significativos que um ambiente de vácuo é especificamente projetado para resolver.

O Problema da Contaminação pelo Ar

Quando o metal está fundido, ele é altamente reativo. O oxigênio e o nitrogênio no ar se dissolvem facilmente no metal líquido ou reagem com ele para formar inclusões não metálicas, como óxidos e nitretos. Essas impurezas ficam presas no material à medida que ele se solidifica, criando pontos fracos microscópicos que podem levar a rachaduras e falhas prematuras sob estresse.

Remoção de Gases Dissolvidos

As matérias-primas geralmente contêm gases dissolvidos como hidrogênio e oxigênio. Um vácuo reduz drasticamente a pressão acima do metal fundido, criando uma força motriz poderosa que extrai esses gases presos da solução. Isso é semelhante a como uma garrafa de refrigerante borbulha quando aberta — a pressão externa mais baixa permite que o CO₂ dissolvido escape. A remoção desses gases evita a porosidade (bolhas de gás) e a fragilização no produto final.

Proteção de Elementos Reativos

Muitas ligas de alto desempenho dependem de quantidades precisas de elementos altamente reativos como titânio, alumínio e nióbio. Em uma fusão ao ar, esses elementos valiosos oxidariam rapidamente e seriam perdidos como escória. Um vácuo os protege, garantindo que a liga final tenha a composição química e as propriedades exatas para as quais foi projetada.

Os Principais Métodos de Fusão

Embora existam variações, os dois processos industriais dominantes para fusão a vácuo servem a propósitos distintos: fusão primária e refino secundário.

Fusão por Indução a Vácuo (VIM)

VIM é o processo fundamental usado para fundir matérias-primas e criar um lingote inicial de alta pureza. A carga de metal é colocada em um cadinho dentro de uma câmara de vácuo. Uma bobina de indução envolve o cadinho, e uma corrente elétrica passada através dela cria um poderoso campo eletromagnético.

Esse campo induz correntes parasitas dentro do próprio metal, fazendo com que ele aqueça e derreta rapidamente sem qualquer contato direto de um elemento de aquecimento. Conforme a referência observa, a fusão inicial ocorre camada por camada, o que é altamente eficaz na liberação de gases presos. O campo eletromagnético também mexe naturalmente o banho fundido, promovendo uma temperatura e composição química uniformes.

Remelagem por Arco a Vácuo (VAR)

VAR é um processo de refino secundário usado para atingir o mais alto nível absoluto de pureza e integridade estrutural. Ele não começa com matérias-primas; em vez disso, refina um lingote existente, muitas vezes um já produzido pelo processo VIM.

No VAR, o lingote produzido por VIM é usado como um grande eletrodo consumível. Esse eletrodo é suspenso dentro de um cadinho de cobre resfriado a água dentro de uma câmara de vácuo. Um arco elétrico de alta corrente é estabelecido entre a parte inferior do eletrodo e uma pequena quantidade de material inicial no cadinho. O calor intenso do arco derrete a ponta do eletrodo, e o metal cai gota a gota no cadinho abaixo, solidificando-se de maneira altamente controlada e progressiva. Esse segundo ciclo de fusão remove ainda mais impurezas e resulta em uma estrutura interna excepcionalmente limpa e uniforme.

Entendendo as Compensações

A fusão a vácuo oferece qualidade incomparável, mas esse desempenho traz considerações significativas.

Alto Custo e Complexidade

Fornos a vácuo são caros de construir, operar e manter. O processo consome muita energia, e os tempos de ciclo são muito mais longos do que para a fusão convencional devido ao tempo necessário para bombear a câmara até o nível de vácuo exigido.

Limitado a Aplicações de Alto Valor

Devido ao alto custo, VIM e VAR são reservados para aplicações onde a falha do material não é uma opção. Isso inclui superligas para pás de turbinas de motores a jato, aços especiais para estruturas aeroespaciais, ligas de titânio para implantes médicos e metais de alta pureza para a indústria eletrônica. Não é usado para materiais comuns como aço estrutural ou ferro fundido.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre esses processos depende inteiramente da qualidade do material exigida e do material de partida.

- Se o seu foco principal é criar uma liga de alta pureza a partir de matérias-primas: VIM é a primeira etapa essencial para remover impurezas em massa e controlar a química.

- Se o seu foco principal é alcançar a máxima limpeza e uma estrutura de grão livre de defeitos: VAR é o processo secundário necessário usado para refinar um lingote VIM previamente fundido.

- Se o seu foco principal é a produção de alto volume e custo-benefício para uso geral: Nenhum dos processos é adequado; a fusão convencional ao ar é o padrão da indústria.

Em última análise, a fusão a vácuo é uma ferramenta estratégica para engenharia de materiais onde a pureza e o desempenho absolutos não são negociáveis.

Tabela de Resumo:

| Método | Uso Principal | Benefício Chave | Ideal Para |

|---|---|---|---|

| Fusão por Indução a Vácuo (VIM) | Fusão primária a partir de matérias-primas | Remove impurezas em massa, controla a química | Criação de lingotes iniciais de alta pureza |

| Remelagem por Arco a Vácuo (VAR) | Refino secundário de um lingote existente | Atinge a máxima limpeza, estrutura uniforme | Componentes de motores a jato, implantes médicos |

Precisa adquirir ou desenvolver metais ultra-puros para suas aplicações críticas? As técnicas avançadas de fusão a vácuo são essenciais para alcançar a integridade do material exigida nas indústrias aeroespacial, médica e eletrônica. A KINTEK é especializada em fornecer os equipamentos de laboratório de alto desempenho e os consumíveis necessários para esses processos exigentes. Contate nossos especialistas hoje para discutir como podemos apoiar a missão do seu laboratório em precisão e confiabilidade.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho