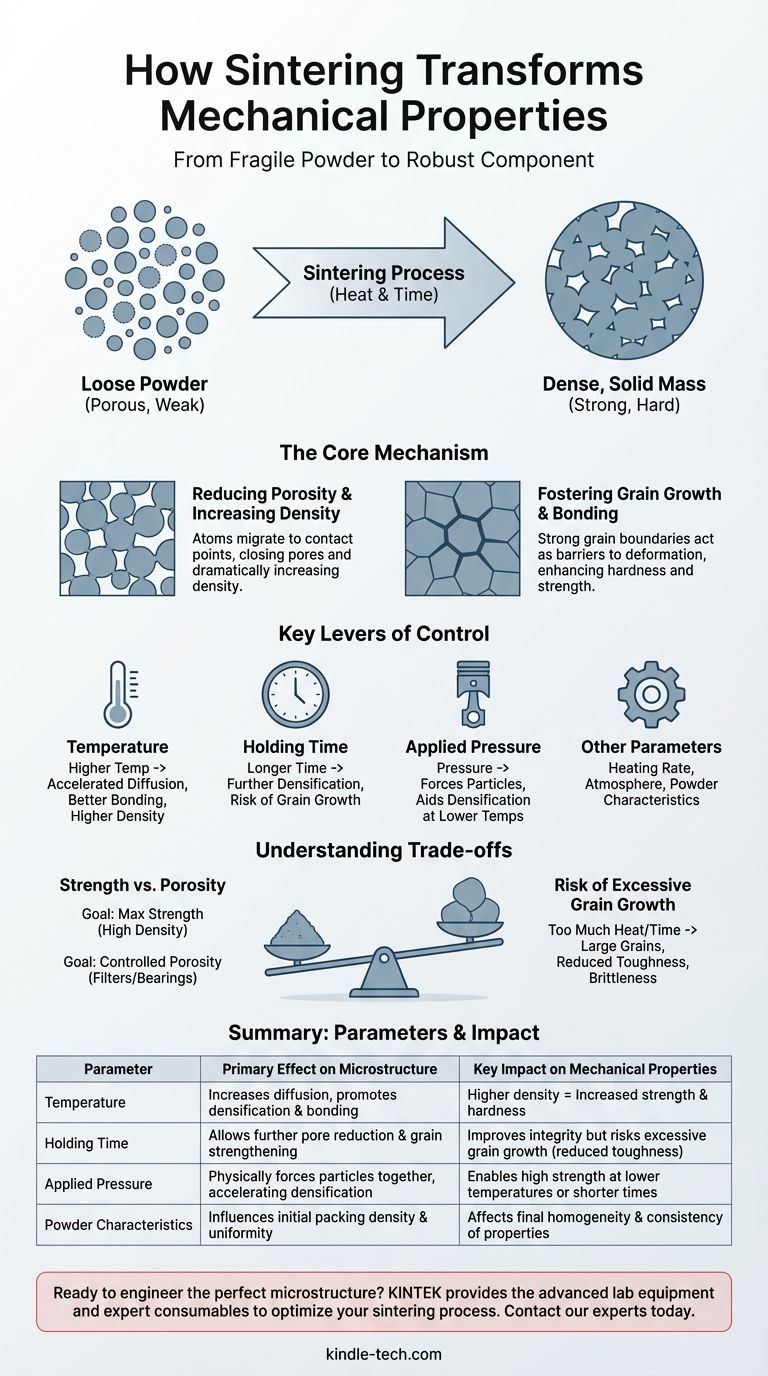

Em resumo, a sinterização aprimora fundamentalmente as propriedades mecânicas de um material, transformando uma coleção de partículas soltas em uma massa densa e sólida. Esse processo aumenta a resistência, a dureza e a durabilidade, reduzindo os vazios internos e criando ligações fortes entre os grãos do material, transformando um compacto de pó frágil em um componente robusto e projetado.

A sinterização é melhor entendida não apenas como um processo de aquecimento, mas como um método de engenharia microestrutural. O desempenho mecânico final de um componente é uma consequência direta do controle dos parâmetros de sinterização — temperatura, tempo e pressão — para moldar intencionalmente sua estrutura de grão interna e densidade.

O Mecanismo Central: Do Pó ao Desempenho

A sinterização cria uma peça final forte ao alterar fundamentalmente a estrutura interna do material em nível microscópico. O processo usa energia térmica para impulsionar a difusão, fazendo com que partículas individuais se liguem.

Redução da Porosidade e Aumento da Densidade

A mudança mais significativa durante a sinterização é a redução da porosidade — o espaço vazio entre as partículas de pó iniciais.

À medida que as partículas aquecem, os átomos migram para os pontos de contato, formando "pescoços" que crescem com o tempo. Esse processo aproxima as partículas, encolhendo os vazios e aumentando drasticamente a densidade geral do material.

Um material mais denso é inerentemente mais forte porque as forças são distribuídas por mais matéria sólida, em vez de serem concentradas nas bordas dos poros, que atuam como concentradores de tensão e potenciais pontos de falha.

Promoção do Crescimento e Ligação de Grãos

A sinterização não apenas elimina os poros; ela cria uma rede coesa de grãos interligados. A difusão atômica que fecha os poros também forma e fortalece as fronteiras de grão, as interfaces onde diferentes grãos cristalinos se encontram.

Fronteiras de grão fortes e bem formadas são cruciais para a integridade mecânica. Elas atuam como barreiras para o movimento de discordâncias, que é o principal mecanismo de deformação plástica em materiais cristalinos. Isso resulta diretamente no aumento da dureza e da resistência.

As Alavancas Chave de Controle

Para obter um conjunto desejado de propriedades mecânicas, você deve manipular com precisão os parâmetros chave do ciclo de sinterização. Cada variável oferece um nível diferente de controle sobre a microestrutura final.

Temperatura de Sinterização

A temperatura é o fator mais dominante. Temperaturas mais altas fornecem mais energia térmica, acelerando a difusão atômica necessária para a adensamento e a ligação de grãos.

Geralmente, o aumento da temperatura leva a uma maior densidade e, portanto, a propriedades mecânicas aprimoradas, como resistência e resistência ao desgaste.

Tempo de Permanência

Esta é a duração em que o material é mantido na temperatura máxima de sinterização. Um tempo de permanência mais longo permite que o processo de difusão continue, reduzindo ainda mais a porosidade e fortalecendo as fronteiras de grão.

No entanto, o tempo prolongado também promove o crescimento de grãos, o que pode se tornar um fator negativo se não for gerenciado cuidadosamente.

Pressão Aplicada

Em processos como prensagem a quente ou sinterização por plasma de faísca (SPS), aplica-se pressão externa. Essa pressão força fisicamente as partículas a se unirem, auxiliando significativamente a adensamento.

A pressão permite que você atinja alta densidade em temperaturas mais baixas ou em tempos mais curtos em comparação com a sinterização sem pressão, oferecendo outra camada de controle.

Outros Parâmetros Críticos

Fatores como a taxa de aquecimento, a composição da atmosfera do forno e até mesmo o tamanho e a forma do pó inicial influenciam a microestrutura final e as propriedades mecânicas resultantes.

Entendendo as Compensações (Trade-offs)

Otimizar a sinterização não é maximizar todos os parâmetros; é encontrar o equilíbrio certo para atingir um objetivo específico. Buscar uma propriedade geralmente ocorre em detrimento de outra.

Resistência vs. Porosidade

A relação entre temperatura e propriedades é complexa. Por exemplo, uma temperatura de sinterização pode produzir a maior resistência à compressão, enquanto uma temperatura diferente e mais baixa pode produzir a porosidade e a retração mais desejáveis para uma aplicação específica.

Isso demonstra que os parâmetros "melhores" dependem inteiramente da função pretendida do componente. Uma peça estrutural requer resistência máxima, enquanto um filtro cerâmico requer porosidade controlada.

O Risco do Crescimento Excessivo de Grãos

Embora a ligação de grãos seja essencial, o crescimento excessivo de grãos pode ser prejudicial. Se a temperatura for muito alta ou o tempo de permanência for muito longo, os grãos podem se tornar excessivamente grandes.

Grãos grandes podem, às vezes, levar à redução da tenacidade ou ao aumento da fragilidade, pois as trincas têm menos fronteiras de grão para atravessar, permitindo que se propaguem mais facilmente. A microestrutura ideal geralmente envolve um tamanho de grão fino e uniforme.

Otimizando a Sinterização para o Seu Objetivo

A abordagem correta depende inteiramente do seu objetivo principal de engenharia. Use estes princípios como um guia inicial para o desenvolvimento de processos.

- Se o seu foco principal for resistência e dureza máximas: Procure a maior densidade possível, otimizando temperatura, tempo e pressão para eliminar quase toda a porosidade.

- Se o seu foco principal for porosidade controlada (por exemplo, para filtros ou mancais autolubrificantes): Use temperaturas mais baixas e tempos de permanência mais curtos para preservar intencionalmente uma rede de poros abertos, ao mesmo tempo em que se atinge ligação de partículas suficiente para a integridade estrutural.

- Se o seu foco principal for precisão dimensional: Você deve gerenciar cuidadosamente a temperatura e as taxas de aquecimento para controlar a retração, pois a sinterização agressiva pode levar a empenamento ou desvio das tolerâncias de projeto.

- Se o seu foco principal for custo-benefício e rendimento: Você pode precisar encontrar um compromisso, como usar taxas de aquecimento mais rápidas ou temperaturas ligeiramente mais baixas, que atinjam propriedades mecânicas aceitáveis dentro de uma janela de processo mais curta e econômica.

Ao manipular deliberadamente as variáveis da sinterização, você passa de simplesmente aquecer um material para projetar com precisão seu desempenho final.

Tabela Resumo:

| Parâmetro de Sinterização | Efeito Principal na Microestrutura | Impacto Chave nas Propriedades Mecânicas |

|---|---|---|

| Temperatura | Aumenta a difusão atômica, promove adensamento e ligação de grãos. | Maior densidade = Aumento da resistência e dureza. |

| Tempo de Permanência | Permite maior redução de poros e fortalecimento das fronteiras de grão. | Melhora a integridade, mas corre o risco de crescimento excessivo de grãos (redução da tenacidade). |

| Pressão Aplicada | Força fisicamente as partículas a se unirem, acelerando o adensamento. | Permite alta resistência em temperaturas mais baixas ou tempos mais curtos. |

| Características do Pó | Influencia a densidade inicial de empacotamento e a uniformidade do corpo verde. | Afeta a homogeneidade final e a consistência das propriedades. |

Pronto para projetar a microestrutura perfeita para seus componentes?

O controle preciso dos parâmetros de sinterização é fundamental para atingir suas propriedades mecânicas alvo. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório avançados e os consumíveis especializados necessários para dominar este processo vital. Se você está desenvolvendo peças estruturais de alta resistência, filtros porosos ou componentes econômicos, nossas soluções ajudam você a otimizar a densidade, o tamanho do grão e o desempenho.

Vamos discutir seus objetivos de sinterização. Entre em contato com nossos especialistas hoje para encontrar o equipamento certo para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são as principais vantagens da sinterização a vácuo? Alcance Pureza e Desempenho Superiores

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC