Sim, o aquecimento por indução funciona com alumínio, mas sua eficácia e o equipamento necessário são fundamentalmente diferentes do aquecimento de metais magnéticos como ferro e aço. Como o alumínio é não magnético, mas altamente condutor, o processo depende inteiramente da indução de fortes correntes parasitas elétricas dentro do material, o que requer frequências e níveis de potência específicos para ser eficiente.

O principal desafio com o aquecimento por indução de alumínio é a sua natureza como material não magnético e altamente condutor. Embora sua condutividade permita o aquecimento através de correntes parasitas, sua falta de propriedades magnéticas significa que ele perde o efeito eficiente de aquecimento por histerese, exigindo frequências mais altas e mais potência para atingir os resultados desejados em comparação com o aço.

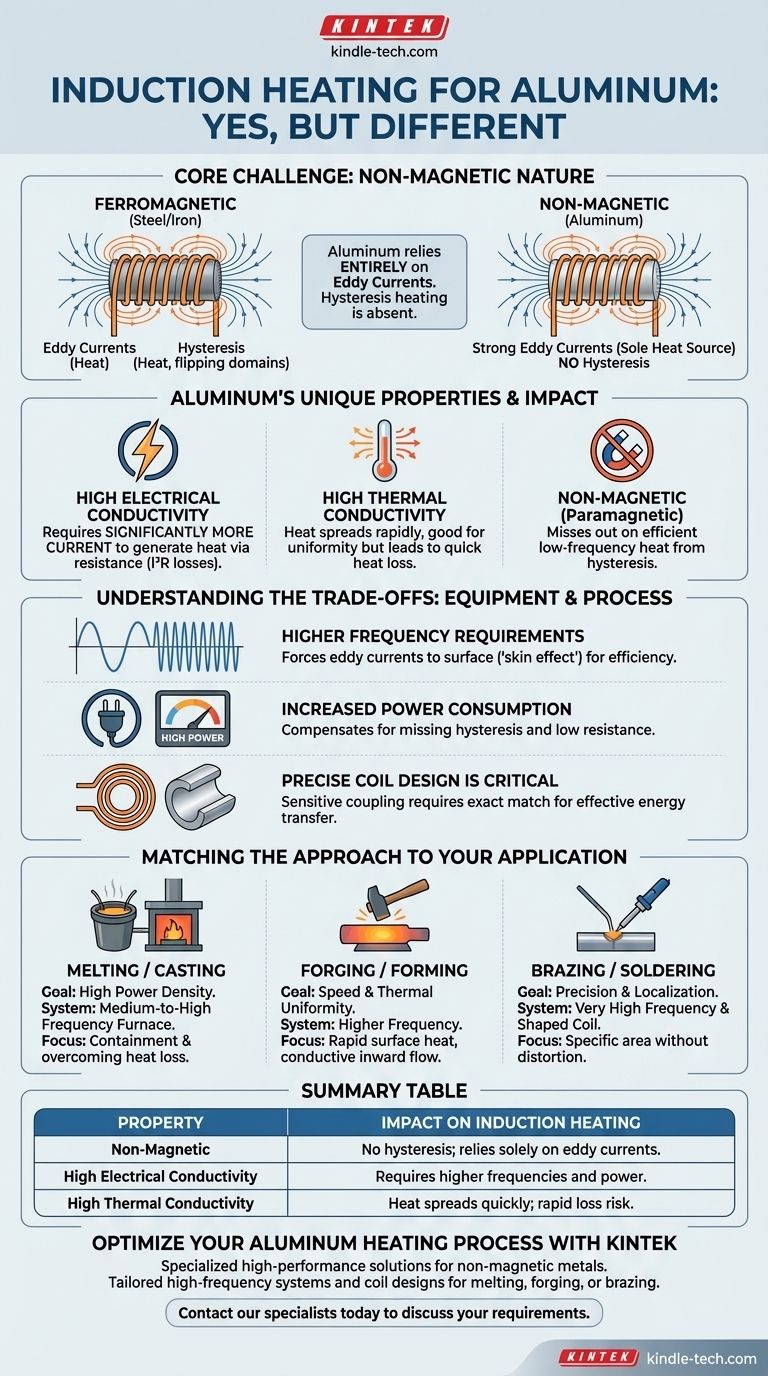

Como o Aquecimento por Indução Funciona Fundamentalmente

Para entender os desafios específicos do alumínio, devemos primeiro revisar os dois mecanismos centrais do aquecimento por indução.

O Papel de um Campo Magnético Alternado

Uma bobina de indução, alimentada por uma corrente alternada (CA) de alta frequência, gera um campo magnético em rápida mutação. Quando uma peça condutora, como um pedaço de metal, é colocada dentro deste campo, ela induz correntes elétricas dentro da própria peça.

Dois Mecanismos Chave de Aquecimento

Existem duas maneiras distintas pelas quais este processo gera calor:

- Aquecimento por Correntes Parasitas (Eddy Current Heating): O campo magnético induz correntes elétricas circulares, ou correntes parasitas, dentro do metal. A resistência elétrica natural do material faz com que essas correntes gerem calor (perdas I²R), muito parecido com o elemento de um fogão elétrico.

- Aquecimento por Histerese: Este mecanismo só ocorre em materiais magnéticos como ferro e aço. O campo magnético em rápida mutação faz com que os domínios magnéticos dentro do material invertam rapidamente sua polaridade. Esse atrito interno gera uma quantidade significativa de calor.

As Especificidades do Aquecimento de Alumínio

As propriedades únicas do alumínio significam que apenas um desses dois mecanismos de aquecimento está em ação, o que dita toda a abordagem.

O Efeito das Correntes Parasitas no Alumínio

O alumínio é um excelente condutor elétrico. Essa propriedade permite a geração de correntes parasitas muito fortes quando é colocado em um campo magnético, tornando-se a única fonte de calor no processo de indução.

A Ausência de Histerese Magnética

O alumínio é um material paramagnético, o que significa que é efetivamente não magnético. Portanto, ele não sofre aquecimento por histerese. Esta é a maior diferença entre aquecer alumínio e aquecer aço, pois o processo perde uma fonte importante de geração de calor eficiente e de baixa frequência.

Alta Condutividade Térmica e Elétrica

A alta condutividade térmica do alumínio significa que o calor se espalha muito rapidamente por toda a peça, o que pode ser uma vantagem para um aquecimento uniforme, mas também significa que o calor pode ser perdido rapidamente para o ambiente. Sua alta condutividade elétrica (baixa resistividade) também significa que gerar calor através de correntes parasitas requer um fluxo de corrente significativamente maior em comparação com o aço.

Entendendo as Compensações (Trade-offs)

A física do aquecimento do alumínio impacta diretamente o equipamento e o processo necessários para uma aplicação bem-sucedida.

Requisitos de Frequência Mais Elevada

Para compensar a falta de histerese e a baixa resistência elétrica do alumínio, a fonte de alimentação de indução deve operar em uma frequência muito mais alta. Frequências mais altas forçam as correntes parasitas a fluir em uma camada mais fina perto da superfície da peça (o "efeito pelicular" ou "skin effect"), concentrando o efeito de aquecimento e tornando o processo mais eficiente.

Aumento do Consumo de Energia

Aquecer o alumínio até uma temperatura alvo geralmente requer mais potência e tempo do que uma peça equivalente de aço. A energia que teria sido gerada pela histerese deve ser totalmente compensada por correntes parasitas mais fortes, exigindo um sistema de indução mais potente.

O Projeto Preciso da Bobina é Crítico

A eficiência do aquecimento por indução depende do "acoplamento", ou quão bem o campo magnético se liga à peça. Devido às propriedades do alumínio, a distância de acoplamento é frequentemente menor e mais sensível. O projeto da bobina de indução deve ser precisamente adaptado à geometria da peça para garantir que a energia seja transferida de forma eficaz.

Adaptando a Abordagem à Sua Aplicação

A escolha da estratégia de indução correta depende inteiramente do seu objetivo industrial, pois diferentes aplicações têm diferentes requisitos de velocidade, uniformidade e precisão.

- Se o seu foco principal for fusão ou fundição: Alta densidade de potência é essencial. O processo dependerá de uma fonte de alimentação de frequência média a alta e de um forno bem projetado (geralmente um forno de núcleo aberto ou de canal) para conter o metal fundido e superar a rápida perda de calor.

- Se o seu foco principal for forjamento ou conformação: Velocidade e uniformidade térmica são críticas. Um sistema de frequência mais alta é necessário para aquecer rapidamente a superfície da tarugo, permitindo que o calor conduza para dentro para criar uma temperatura consistente antes da conformação.

- Se o seu foco principal for brasagem ou soldagem: A precisão é o objetivo principal. Aqui, um sistema de frequência muito alta e uma bobina cuidadosamente moldada são usados para fornecer calor a uma área muito específica e localizada sem distorcer o material circundante.

Ao entender esses princípios, você pode projetar efetivamente um processo de aquecimento por indução que aproveite as propriedades únicas do alumínio para resultados bem-sucedidos e eficientes.

Tabela de Resumo:

| Propriedade | Impacto no Aquecimento por Indução |

|---|---|

| Não Magnético | Sem aquecimento por histerese; depende exclusivamente de correntes parasitas. |

| Alta Condutividade Elétrica | Requer frequências e potência mais altas para aquecimento eficiente. |

| Alta Condutividade Térmica | O calor se espalha rapidamente; pode levar à rápida perda de calor se não for gerenciado. |

Otimize Seu Processo de Aquecimento de Alumínio com a KINTEK

Com dificuldades no aquecimento ineficiente de peças de alumínio? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, oferecendo soluções de aquecimento por indução personalizadas que abordam os desafios únicos dos metais não magnéticos. Nossos especialistas podem ajudá-lo a selecionar o sistema de alta frequência e o projeto de bobina corretos para sua aplicação específica — seja fusão, forjamento ou brasagem de precisão.

Nós fornecemos a tecnologia e o suporte para garantir resultados rápidos, uniformes e energeticamente eficientes para suas necessidades de laboratório ou produção.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades de aquecimento de alumínio e descobrir como a KINTEK pode aprimorar a eficiência do seu processo.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório