Sim, os fornos de indução não são apenas compatíveis com o alumínio, mas são frequentemente a tecnologia preferida para a sua fusão. Eles são usados em uma ampla gama de aplicações, desde refinarias industriais de grande escala que convertem alumina em alumínio puro até fundições especializadas que criam ligas de alto desempenho. O processo é valorizado pela sua velocidade, eficiência energética e pelo alto grau de controle que oferece.

A principal vantagem de usar um forno de indução para alumínio não é apenas a sua capacidade de fundir o metal, mas a sua capacidade de o fazer com eficiência e precisão excecionais, resultando em ligas de maior qualidade e melhor controle de processo em comparação com os métodos tradicionais a combustível.

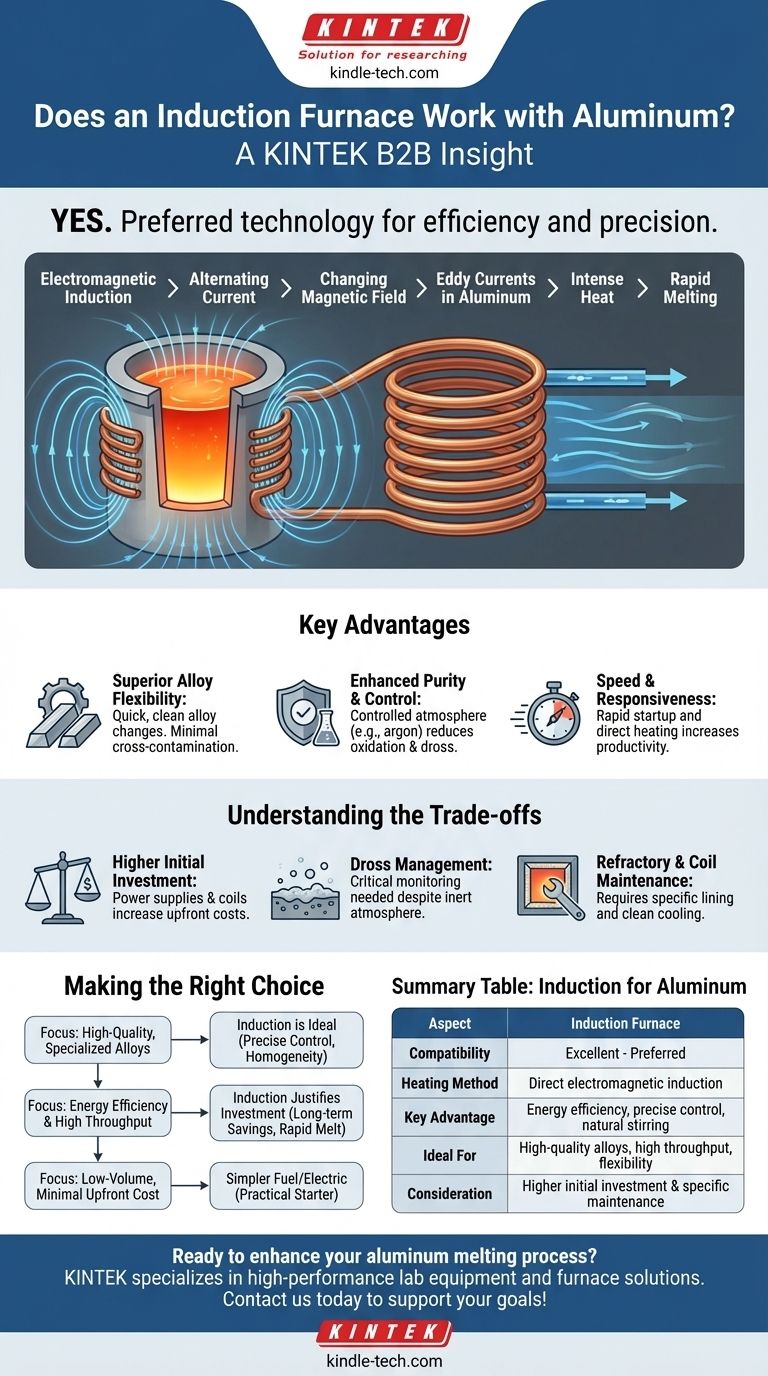

Como o Aquecimento por Indução Funciona para o Alumínio

A eficácia de um forno de indução decorre do seu método único de gerar calor diretamente dentro do próprio metal, em vez de o transferir de uma fonte externa.

O Princípio da Indução Eletromagnética

Um forno de indução utiliza uma bobina de tubo de cobre arrefecido a água. Quando uma corrente alternada potente flui através desta bobina, ela cria um campo magnético forte e em rápida mudança. Este campo magnético penetra no alumínio colocado dentro do forno, induzindo correntes elétricas potentes — conhecidas como correntes parasitas (eddy currents) — dentro do metal. A resistência elétrica natural do alumínio faz com que estas correntes gerem calor intenso, levando a uma fusão rápida.

Eficiência Energética Inerente

Como o calor é gerado diretamente dentro da carga de alumínio, a perda de energia para o ambiente circundante é minimizada. Isto torna o processo significativamente mais eficiente em termos energéticos do que os fornos a combustível, onde uma grande parte do calor é perdida através das paredes do forno e dos gases de exaustão. Esta eficiência é crucial no processamento de alumínio, que é notoriamente intensivo em energia.

O Benefício da Agitação Eletromagnética

Uma característica única da fusão por indução é a ação de agitação natural criada pelos campos magnéticos. Este movimento garante que o banho de alumínio fundido tenha uma temperatura uniforme e que quaisquer elementos de liga adicionados sejam misturados de forma completa e uniforme. Isto resulta num produto final mais homogéneo e consistente.

Principais Vantagens para o Processamento de Alumínio

Para aplicações que exigem alta qualidade e flexibilidade, os fornos de indução sem núcleo oferecem várias vantagens distintas.

Flexibilidade Superior de Ligas

Os fornos de indução permitem mudanças muito rápidas e limpas entre diferentes ligas de alumínio. Como não há combustão e o forno pode ser completamente esvaziado, o risco de contaminação cruzada entre lotes é mínimo. Isto é ideal para fundições que produzem uma variedade de materiais especializados.

Pureza e Controle Aprimorados

O processo permite a fusão sob uma atmosfera controlada. Ao usar uma cobertura de gás inerte (como árgon), o alumínio fundido pode ser protegido do oxigénio do ar. Isto reduz drasticamente a formação de óxidos, ou "escória" (dross), melhorando a limpeza do metal e o rendimento — um fator crítico para aplicações exigentes na indústria aeroespacial e em fundição comercial.

Velocidade e Capacidade de Resposta

Os fornos de indução podem ser ligados e desligados muito rapidamente. O método de aquecimento direto leva o metal à temperatura muito mais rapidamente do que os fornos que precisam primeiro aquecer uma grande câmara refratária. Esta velocidade operacional aumenta a produtividade e a flexibilidade.

Compreendendo as Compensações (Trade-offs)

Embora altamente eficaz, a tecnologia de indução apresenta o seu próprio conjunto de considerações que devem ser geridas para obter resultados ótimos.

Maior Investimento Inicial

A principal desvantagem dos sistemas de forno de indução é o seu custo de capital inicial. As fontes de alimentação, os sistemas de controle e as bobinas arrefecidas a água tornam-nos mais caros de adquirir e instalar em comparação com fornos mais simples a gás ou baseados em resistência.

A Gestão de Escória Continua a Ser Crítica

Embora uma atmosfera inerte ajude, a alta afinidade do alumínio pelo oxigénio significa que a gestão de escória é sempre uma preocupação. A ação de agitação vigorosa, embora benéfica para a mistura, pode aumentar a área de superfície exposta a qualquer oxigénio residual, acelerando potencialmente a formação de escória se o processo não for cuidadosamente controlado.

Manutenção do Refratário e da Bobina

O revestimento interno do forno (o refratário) deve ser especificamente escolhido para resistir ao ataque químico do alumínio fundido. Da mesma forma, a bobina de indução de cobre é um componente crítico que requer água de refrigeração limpa e inspeção regular para evitar falhas, o que pode ser dispendioso e perigoso.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar um forno de indução depende do equilíbrio entre custo e requisitos de desempenho.

- Se o seu foco principal é a produção de ligas de alumínio especializadas e de alta qualidade: Um forno de indução é a escolha ideal devido ao seu controle preciso de temperatura, homogeneidade da liga e opções para controle atmosférico.

- Se o seu foco principal é a eficiência energética e alta produtividade em escala industrial: As poupanças operacionais a longo prazo e as taxas de fusão rápidas da tecnologia de indução muitas vezes justificam o investimento inicial.

- Se o seu foco principal é a fusão de baixo volume com custo inicial mínimo: Um forno a combustível ou de resistência elétrica mais simples pode ser um ponto de partida mais prático, embora careça do controle avançado e da eficiência da indução.

Ao compreender estes fatores, pode determinar se um forno de indução é a ferramenta estratégica certa para alcançar os seus objetivos específicos de fusão de alumínio.

Tabela de Resumo:

| Aspeto | Forno de Indução para Alumínio |

|---|---|

| Compatibilidade | Excelente - Preferido para muitas aplicações |

| Método de Aquecimento | Aquecimento interno direto via indução eletromagnética |

| Vantagem Principal | Eficiência energética, controle preciso e agitação natural |

| Ideal Para | Produção de ligas de alta qualidade, alto rendimento e flexibilidade |

| Consideração | Maior investimento inicial e necessidades de manutenção específicas |

Pronto para aprimorar o seu processo de fusão de alumínio? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, incluindo soluções de fornos de indução adaptadas às necessidades de laboratório e fundição. A nossa experiência garante que obtém a eficiência, o controle e a pureza necessários para resultados superiores. Contate-nos hoje para discutir como podemos apoiar os seus objetivos específicos de processamento de alumínio!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza