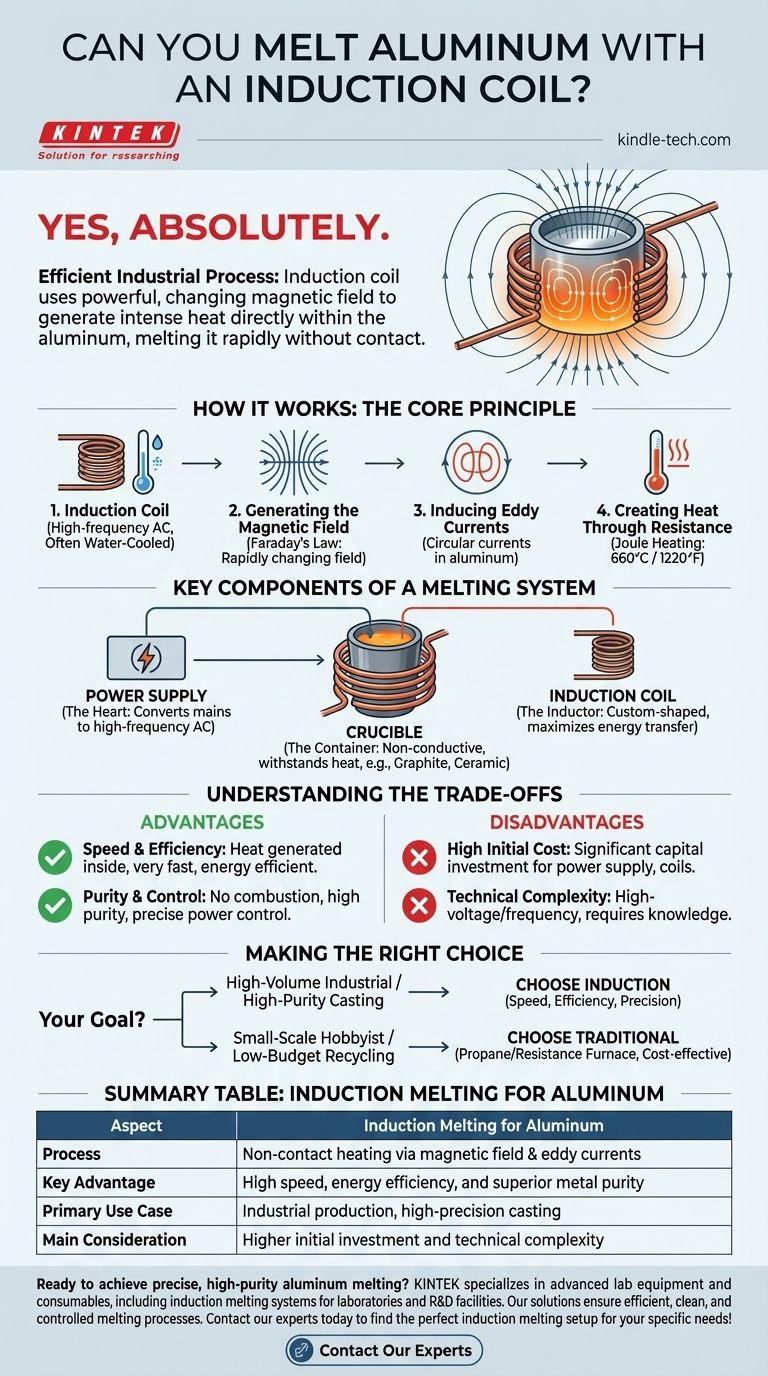

Sim, absolutamente. Derreter alumínio com uma bobina de indução não é apenas possível, mas é um processo industrial comum e altamente eficiente. O sistema utiliza um campo magnético poderoso e variável para gerar calor intenso diretamente no próprio alumínio, fazendo com que ele derreta rapidamente sem qualquer contato físico da fonte de calor.

O princípio central é simples: uma bobina de indução cria um campo magnético que induz fortes correntes elétricas (correntes parasitas) dentro do alumínio. A própria resistência elétrica do metal faz com que essas correntes gerem um calor imenso, levando a uma fusão limpa e controlada.

Como a Fusão por Indução Funciona para o Alumínio

O aquecimento por indução é um processo sem contato. A própria bobina não esquenta; é a peça de trabalho – neste caso, o alumínio – que gera seu próprio calor. O processo baseia-se nos princípios fundamentais do eletromagnetismo.

O Papel da Bobina de Indução

Uma bobina de indução é tipicamente feita de tubos de cobre ocos. Uma corrente alternada (CA) de alta frequência é passada através desta bobina. Para sistemas de maior potência, a água é frequentemente circulada através da tubulação para manter a própria bobina fria.

Geração do Campo Magnético

De acordo com a Lei de Indução de Faraday, qualquer corrente elétrica produz um campo magnético. Como a corrente na bobina é alternada e muda de direção milhares de vezes por segundo, ela gera um campo magnético poderoso e que muda rapidamente no espaço dentro e ao redor da bobina.

Indução de Correntes Parasitas

Quando você coloca um condutor elétrico como o alumínio dentro deste campo magnético variável, o campo induz correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas.

Criação de Calor Através da Resistência

O alumínio, como qualquer condutor, possui resistência elétrica. À medida que as poderosas correntes parasitas fluem através do alumínio, elas encontram essa resistência e geram um calor imenso através de um processo chamado aquecimento Joule. Este calor eleva a temperatura do alumínio ao seu ponto de fusão (aproximadamente 660°C ou 1220°F).

Principais Componentes de um Sistema de Fusão

Uma configuração funcional de fusão por indução requer mais do que apenas uma bobina. Cada componente desempenha um papel crítico na eficiência e segurança do sistema.

A Fonte de Alimentação

Este é o coração do sistema. Ele pega a eletricidade da rede padrão e a converte na energia CA de alta frequência e alta corrente necessária para acionar a bobina de indução de forma eficaz.

O Cadinho

O cadinho é o recipiente que contém o alumínio. Deve ser feito de um material não condutor e que possa suportar temperaturas extremas, como grafite ou um compósito cerâmico especializado. Se o cadinho fosse condutor, a bobina de indução o aqueceria em vez do metal dentro.

A Bobina de Indução

A bobina, ou indutor, é moldada sob medida para acoplar-se efetivamente ao cadinho e seu conteúdo. Seu design é crítico para maximizar a transferência de energia da bobina para o alumínio.

Compreendendo as Compensações

Embora poderosa, a fusão por indução não é a solução certa para todas as aplicações. Compreender suas vantagens e desvantagens é fundamental para tomar uma decisão informada.

Vantagem: Velocidade e Eficiência

Como o calor é gerado diretamente dentro do alumínio, o processo de fusão é extremamente rápido e energeticamente eficiente. Há muito pouca energia desperdiçada em comparação com um forno tradicional, onde o calor deve primeiro saturar as paredes do forno e depois irradiar para o metal.

Vantagem: Pureza e Controle

Como não há chama ou combustão, não há subprodutos para contaminar a fusão de alumínio. Isso resulta em um produto final de pureza muito maior. Os níveis de potência também podem ser controlados com incrível precisão, permitindo resultados consistentes.

Desvantagem: Alto Custo Inicial

Sistemas de aquecimento por indução de nível profissional representam um investimento de capital significativo. O custo da fonte de alimentação, bobinas personalizadas e sistemas de resfriamento é consideravelmente maior do que o de um forno a gás simples.

Desvantagem: Complexidade Técnica

Esses sistemas envolvem eletricidade de alta voltagem e alta frequência, exigindo um maior grau de conhecimento técnico para operar e manter com segurança. Eles são menos tolerantes ao uso inadequado do que uma forja básica.

Fazendo a Escolha Certa para o Seu Objetivo

Se a indução é o melhor método depende inteiramente de seus requisitos específicos de custo, volume e qualidade.

- Se o seu foco principal é a produção industrial de alto volume ou fundição de alta pureza: A indução é a escolha superior devido à sua velocidade, eficiência e controle preciso.

- Se o seu foco principal são projetos de hobby em pequena escala ou reciclagem de metal de baixo orçamento: Um forno tradicional a propano ou de resistência é frequentemente mais prático e econômico.

Em última análise, a indução oferece desempenho incomparável para a fusão de alumínio quando precisão, velocidade e pureza são os requisitos mais críticos.

Tabela Resumo:

| Aspecto | Fusão por Indução para Alumínio |

|---|---|

| Processo | Aquecimento sem contato via campo magnético e correntes parasitas |

| Principal Vantagem | Alta velocidade, eficiência energética e pureza superior do metal |

| Principal Caso de Uso | Produção industrial, fundição de alta precisão |

| Principal Consideração | Maior investimento inicial e complexidade técnica |

Pronto para alcançar uma fusão de alumínio precisa e de alta pureza? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, incluindo sistemas de fusão por indução para laboratórios e instalações de P&D. Nossas soluções garantem processos de fusão eficientes, limpos e controlados. Entre em contato com nossos especialistas hoje para encontrar a configuração de fusão por indução perfeita para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada