Sim, é absolutamente possível. Um forno de indução é uma ferramenta altamente eficaz para derreter alumínio e suas ligas. O processo baseia-se na criação de um poderoso campo magnético para gerar calor diretamente dentro do próprio metal, permitindo um derretimento rápido, limpo e controlado.

Embora um forno de indução seja um dos melhores métodos para derreter alumínio, o sucesso depende inteiramente do uso do tipo certo de forno. A alta condutividade elétrica do alumínio significa que um forno padrão para derretimento de ferro será ineficiente; uma unidade operando em uma frequência mais alta é necessária para um desempenho ótimo.

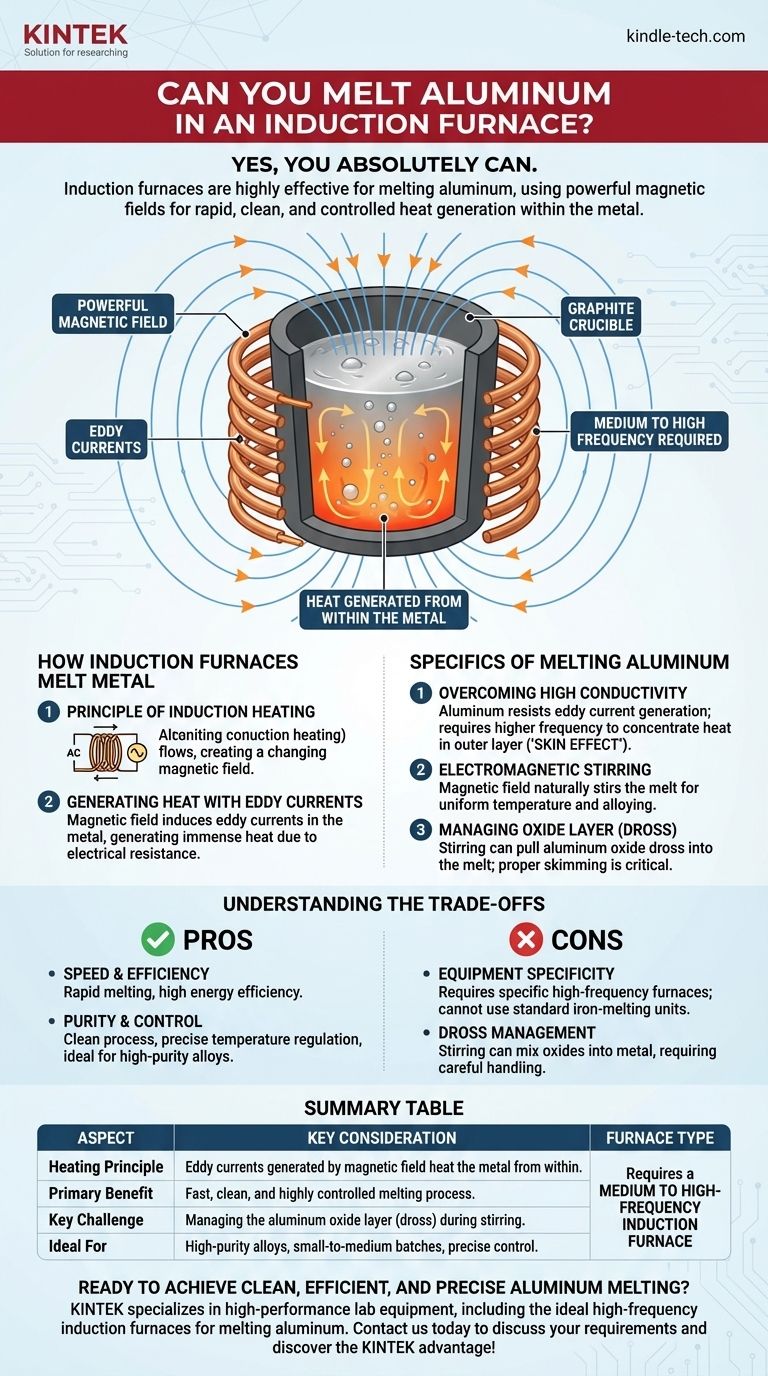

Como os Fornos de Indução Derretem Metal

O Princípio do Aquecimento por Indução

Um forno de indução usa uma bobina de material condutor, tipicamente cobre, através da qual passa uma poderosa corrente elétrica alternada. Esta corrente gera um campo magnético que muda rapidamente ao redor e dentro do cadinho que contém a carga metálica.

Geração de Calor com Correntes Parasitas

Este campo magnético induz poderosas correntes elétricas dentro do próprio metal, conhecidas como correntes parasitas. Devido à resistência elétrica natural do metal, essas correntes parasitas geram imenso calor, fazendo com que o metal derreta de dentro para fora.

As Especificidades do Derretimento de Alumínio

Superando a Alta Condutividade

O alumínio é um excelente condutor elétrico, muito mais do que o aço ou o ferro. Esta propriedade significa que ele resiste à geração de correntes parasitas. Para superar isso, os fornos de indução para alumínio devem operar em uma frequência média a alta.

Uma frequência mais alta concentra o efeito de aquecimento em uma camada externa mais fina do metal (um fenômeno conhecido como efeito pelicular), transferindo energia de forma mais eficiente e permitindo um derretimento rápido. Um forno de baixa frequência projetado para ferro teria dificuldade em aquecer o alumínio de forma eficaz.

O Benefício da Agitação Eletromagnética

O campo magnético que aquece o metal também cria uma ação de agitação natural dentro do banho fundido. Isso é altamente benéfico para misturar ligas e garantir uma temperatura e composição química uniformes em todo o derretimento.

Gerenciando a Camada de Óxido (Escória)

O alumínio forma rapidamente uma camada dura e fina de óxido de alumínio em sua superfície quando exposto ao ar. A ação de agitação de um forno de indução pode puxar este óxido, ou escória, para dentro do derretimento. Um procedimento operacional adequado, incluindo a remoção da superfície antes da vazagem, é crítico para prevenir essas inclusões e garantir uma fundição de alta qualidade.

Compreendendo as Vantagens e Desvantagens

Pró: Velocidade e Eficiência

Conforme mencionado, um forno de indução de tamanho adequado pode derreter um lote de alumínio muito rapidamente, às vezes em minutos. Como o calor é gerado dentro do metal, muito pouca energia é desperdiçada aquecendo a câmara do forno, tornando o processo altamente eficiente em termos energéticos em comparação com os métodos tradicionais a combustível.

Pró: Pureza e Controle

O derretimento por indução é um processo excepcionalmente limpo. Não há produtos de combustão para contaminar o metal. Isso, combinado com o controle digital preciso da temperatura, o torna a escolha ideal para produzir ligas de alumínio de alta pureza e críticas para especificações.

Contra: Especificidade do Equipamento

A principal desvantagem é a necessidade do equipamento certo. Não é possível derreter alumínio de forma eficiente em um forno de baixa frequência projetado para derretimento de ferro em larga escala. O investimento inicial de capital para um forno de alta frequência pode ser significativo.

Contra: O Gerenciamento da Escória é Crítico

Embora a agitação seja um benefício para a liga, ela torna o gerenciamento da escória uma preocupação constante. Se não for gerenciada adequadamente, a agitação pode levar a um produto final de menor qualidade, misturando óxidos no metal.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o método de derretimento certo depende inteiramente dos seus objetivos específicos.

- Se o seu foco principal são ligas de alta pureza e controle preciso: Um forno de indução é a escolha superior devido à sua limpeza, velocidade e regulação de temperatura inigualável.

- Se o seu foco principal é derreter lotes pequenos a médios com rápida execução: A velocidade do derretimento por indução é uma vantagem operacional significativa.

- Se você está derretendo vários metais em uma única instalação: Um forno de indução moderno de frequência variável oferece a flexibilidade para derreter eficientemente tudo, desde ferro a cobre e alumínio.

Ao combinar a frequência do forno com as propriedades únicas do alumínio, você pode aproveitar a tecnologia de indução para derretimentos excepcionalmente limpos e controlados.

Tabela Resumo:

| Aspecto | Consideração Chave para o Derretimento de Alumínio |

|---|---|

| Tipo de Forno | Requer um forno de indução de média a alta frequência |

| Princípio de Aquecimento | Correntes parasitas geradas por um campo magnético aquecem o metal por dentro |

| Benefício Principal | Processo de derretimento rápido, limpo e altamente controlado |

| Desafio Chave | Gerenciamento da camada de óxido de alumínio (escória) durante o processo de agitação |

| Ideal Para | Ligas de alta pureza, lotes pequenos a médios e controle preciso de temperatura |

Pronto para alcançar um derretimento de alumínio limpo, eficiente e preciso?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo os fornos de indução ideais para derreter alumínio e suas ligas. Nossos especialistas o ajudarão a selecionar a unidade de alta frequência certa para garantir tempos de derretimento rápidos, pureza superior e controle exato de temperatura para suas necessidades específicas de laboratório.

Entre em contato conosco hoje para discutir suas necessidades de derretimento de alumínio e descobrir a vantagem KINTEK!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas