Sim, inequivocamente. Um forno de indução é uma ferramenta altamente eficaz para derreter alumínio e uma vasta gama de outros metais não ferrosos e ferrosos. A sua capacidade de gerar altas temperaturas através de indução eletromagnética permite processar materiais de forma limpa e com grande precisão.

A decisão central não é se pode derreter alumínio com indução, mas porquê deve. Esta tecnologia destaca-se em aplicações que exigem alta pureza e controlo preciso, mas os seus custos significativos e limites de capacidade tornam-na uma escolha especializada em vez de uma solução para fusão em massa.

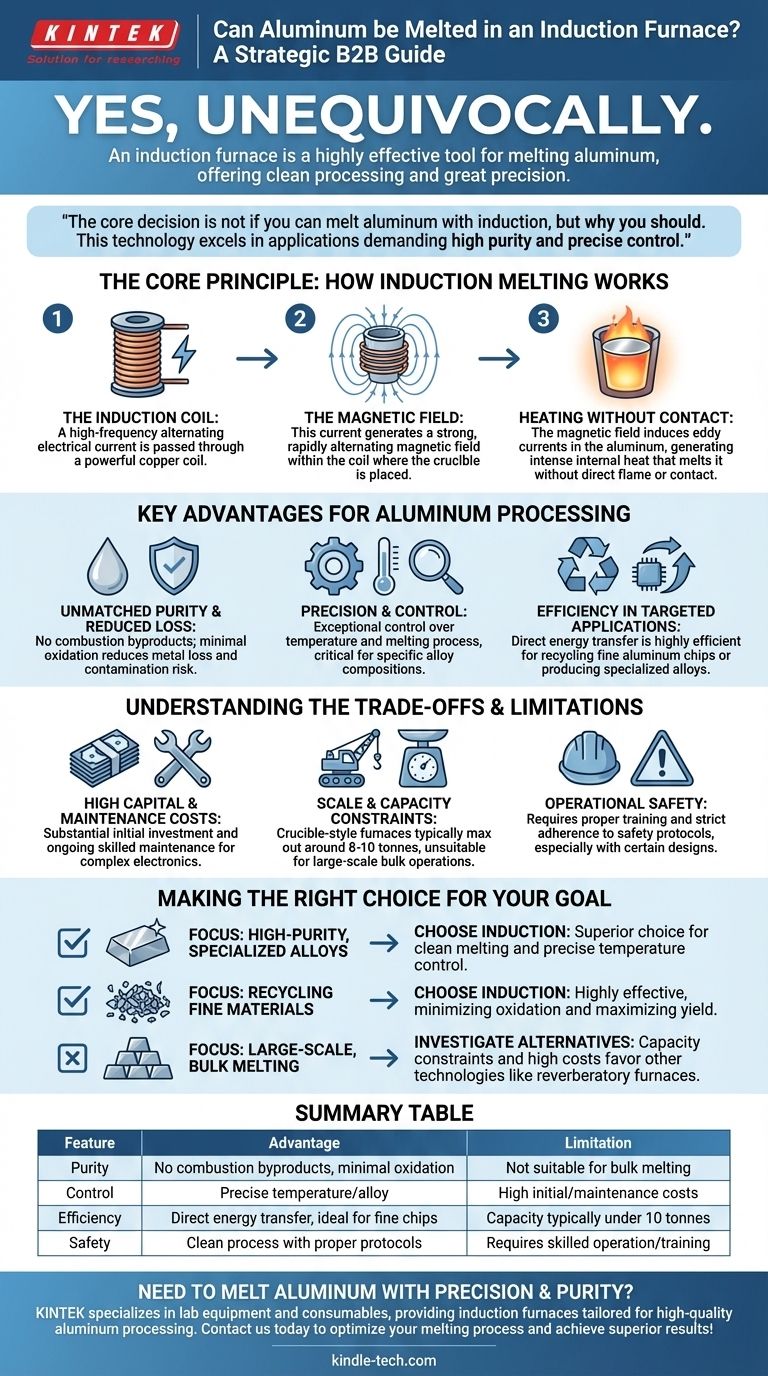

O Princípio Central: Como Funciona a Fusão por Indução

Compreender como um forno de indução opera é fundamental para apreciar as suas vantagens específicas para materiais como o alumínio. O processo é fundamentalmente diferente dos métodos tradicionais a combustível.

A Bobina de Indução

Um forno de indução utiliza uma bobina potente, tipicamente feita de cobre, através da qual passa uma corrente elétrica alternada de alta frequência.

O Campo Magnético

Esta corrente elétrica gera um campo magnético forte e rapidamente alternado no espaço dentro da bobina, onde o cadinho contendo o alumínio é colocado.

Aquecimento Sem Contacto

O campo magnético induz correntes elétricas potentes (correntes parasitas) diretamente dentro do próprio alumínio. A resistência elétrica natural do metal faz com que estas correntes gerem calor intenso, derretendo-o de dentro para fora sem qualquer chama externa ou elemento de aquecimento a tocá-lo.

Principais Vantagens para o Processamento de Alumínio

Escolher a tecnologia de indução para derreter alumínio é uma decisão estratégica, muitas vezes impulsionada pela necessidade de uma qualidade superior do metal e controlo do processo.

Pureza Inigualável e Perda de Metal Reduzida

Como não são criados subprodutos de combustão, o risco de contaminar o alumínio com hidrogénio ou outras impurezas é virtualmente eliminado. Este processo de fusão limpa também reduz significativamente a perda de metal que de outra forma ocorreria por oxidação num forno de fogo direto.

Precisão e Controlo

Os sistemas de indução oferecem controlo excecional sobre a temperatura e o processo de fusão. Esta precisão é crítica ao produzir ligas de alumínio específicas onde a composição final deve atender a padrões exigentes.

Eficiência em Aplicações Direcionadas

Embora não seja projetada para volumes maciços, a transferência direta de energia para o metal torna a indução altamente eficiente para a sua escala pretendida, particularmente para reciclar finas aparas de alumínio ou produzir ligas especializadas.

Compreendendo as Desvantagens e Limitações

Para tomar uma decisão informada, deve ponderar os benefícios claros contra significativas restrições práticas e financeiras. Um forno de indução não é uma solução universal.

Altos Custos de Capital e Manutenção

O investimento inicial para um sistema de forno de indução é substancial. Além disso, a eletrónica de alta potência e os componentes especializados exigem manutenção contínua e qualificada, aumentando o custo total de propriedade.

Restrições de Escala e Capacidade

Os fornos de indução tipo cadinho, comuns para metais não ferrosos, tipicamente têm uma capacidade máxima de cerca de 8-10 toneladas. Isso os torna fundamentalmente inadequados para produção em larga escala ou operações de fusão em massa.

Segurança Operacional

O design de alguns fornos de indução, particularmente os modelos de carregamento superior, pode representar riscos de segurança durante a operação. Treino adequado e adesão estrita aos protocolos de segurança são inegociáveis.

Fazendo a Escolha Certa para o Seu Objetivo

O seu objetivo específico determina se um forno de indução é a ferramenta certa para o trabalho.

- Se o seu foco principal é produzir ligas de alumínio de alta pureza e especializadas: A fusão limpa e o controlo preciso da temperatura de um forno de indução tornam-no a escolha superior.

- Se o seu foco principal é reciclar materiais finos como aparas de alumínio: A indução é altamente eficaz, minimizando a oxidação e maximizando o seu rendimento de metal reutilizável.

- Se o seu foco principal é a fusão de alumínio em larga escala e a granel: As restrições de capacidade e os altos custos significam que deve investigar outras tecnologias, como fornos de reverberação.

Em última análise, selecionar a tecnologia de fusão certa é sobre alinhar as capacidades únicas do equipamento com os seus objetivos operacionais e financeiros específicos.

Tabela Resumo:

| Característica | Vantagem | Limitação |

|---|---|---|

| Pureza | Sem subprodutos de combustão; oxidação mínima | Não adequado para fusão em massa |

| Controlo | Temperatura e composição de liga precisas | Altos custos iniciais e de manutenção |

| Eficiência | Transferência direta de energia; ideal para aparas finas | Capacidade tipicamente inferior a 10 toneladas |

| Segurança | Processo limpo com protocolos adequados | Requer operação e treino qualificados |

Precisa de fundir alumínio com precisão e pureza?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo fornos de indução adaptados para o processamento de alumínio de alta qualidade. Quer esteja a desenvolver ligas especializadas ou a reciclar materiais finos, as nossas soluções oferecem controlo e eficiência inigualáveis. Contacte-nos hoje para otimizar o seu processo de fusão e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

As pessoas também perguntam

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas