É um cenário que acontece em laboratórios em todo o mundo. Você tem um projeto crítico, uma nova liga de alumínio para desenvolver ou um teste de controle de qualidade para executar. Você carrega a carga de alumínio no seu forno de indução — uma ferramenta poderosa que lida com outros metais com facilidade. Mas desta vez, é diferente.

O processo de fusão é dolorosamente lento. A temperatura luta para subir e, quando sobe, é instável. Você acaba perdendo horas, lutando com o equipamento, apenas para obter uma fusão inconsistente ou, pior, uma execução falha. Você começa a questionar tudo: o cadinho está contaminado? Este é um lote ruim de alumínio? O forno está com defeito?

Isso não é apenas um inconveniente menor; é um gargalo significativo.

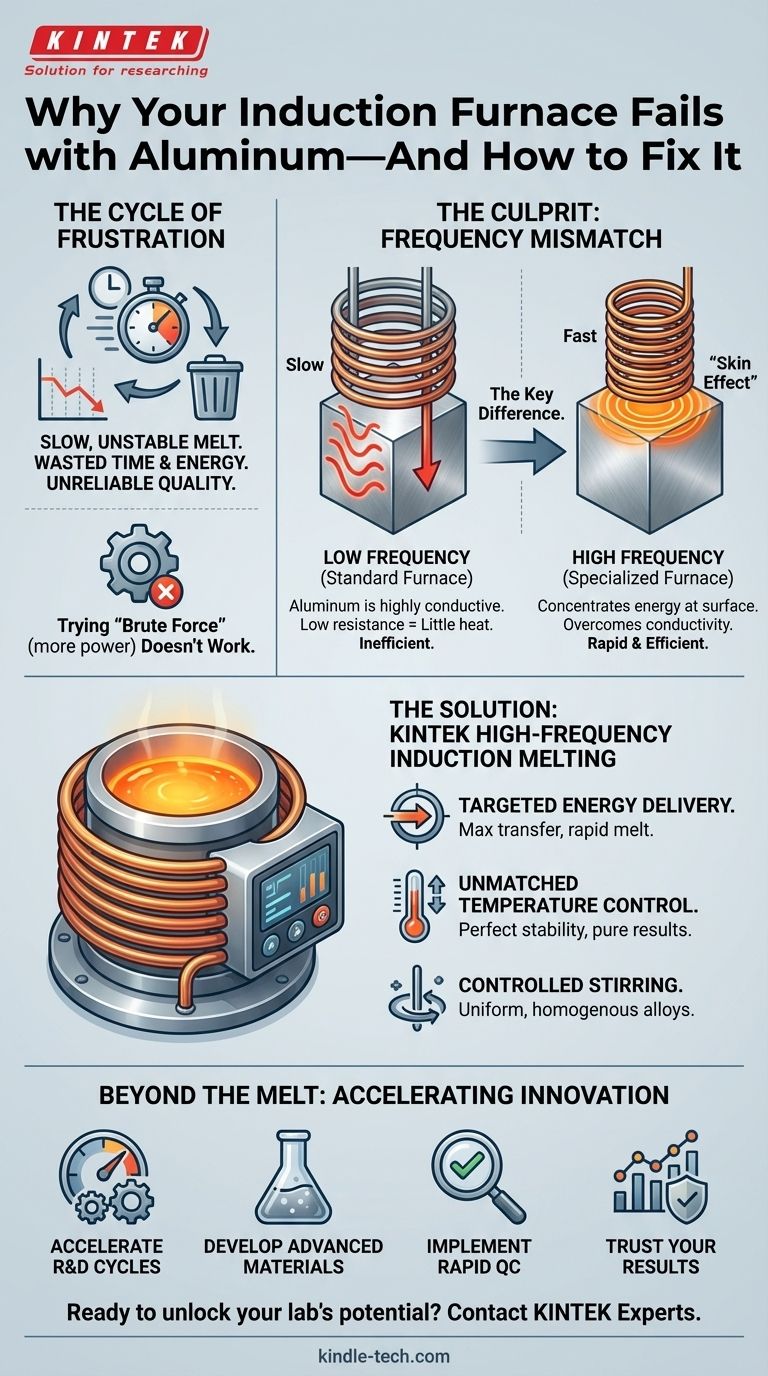

O Ciclo da Frustração: Por Que "Tentar Mais Forte" Não Funciona

Ao enfrentar esse problema, a resposta típica é aplicar força bruta. Você pode aumentar a potência, executar o ciclo por mais tempo ou tentar derreter quantidades menores e mais gerenciáveis. Mas os resultados raramente são melhores. Você está simplesmente gastando mais energia e tempo, com o mesmo resultado frustrante.

Essas lutas têm consequências reais para os negócios:

- Atrasos em Projetos: Prazos de P&D são adiados à medida que as equipes gastam dias no que deveria ser uma tarefa simples de fusão.

- Aumento de Custos: Eletricidade desperdiçada e horas de trabalho aumentam as despesas operacionais para cada execução falha ou ineficiente.

- Qualidade Não Confiável: A fusão inconsistente leva a uma composição de liga inconsistente, tornando impossível produzir materiais que atendam a especificações rigorosas. Seus resultados se tornam não repetíveis.

Muitos laboratórios concluem que a fusão por indução simplesmente não é adequada para o alumínio. Mas essa conclusão, embora compreensível, está incorreta. Eles estão perdendo uma peça crítica do quebra-cabeça.

O Verdadeiro Culpado: Uma Incompatibilidade de Frequência e Física

O problema não é o seu processo ou a potência do seu forno. É uma incompatibilidade fundamental entre a física do alumínio e a frequência operacional de um forno de indução padrão.

Aqui está a explicação simples:

Fornos de indução funcionam gerando um campo magnético forte e alternado. Este campo cria correntes elétricas — chamadas "correntes parasitas" — dentro do próprio metal. A resistência natural do metal a essas correntes gera calor intenso, derretendo-o de dentro para fora.

No entanto, o alumínio é um excelente condutor elétrico. É como uma estrada sem atrito para a eletricidade. Essa alta condutividade significa que ele oferece muito pouca resistência às correntes parasitas geradas por um campo magnético de baixa frequência (o tipo usado em fornos padrão de fusão de ferro). Com pouca resistência, gera-se muito pouco calor.

Para aquecer o alumínio de forma eficiente, você precisa concentrar a energia. Isso é conseguido usando um forno que opera em uma frequência média a alta.

Pense nisso como empurrar uma criança em um balanço. Se você empurrar em um ritmo lento e aleatório (baixa frequência), mal conseguirá mover o balanço. Mas se você cronometrar seus empurrões para corresponder ao arco natural do balanço (alta frequência), você transfere energia eficientemente e o faz voar.

Um campo de alta frequência cria um fenômeno conhecido como "efeito pelicular", que concentra as correntes de aquecimento em uma fina camada externa do alumínio. Isso supera a alta condutividade do metal, permitindo uma transferência de energia incrivelmente rápida e eficiente.

É por isso que suas tentativas de simplesmente "adicionar mais potência" falharam. Você não estava falando a língua física correta. Um forno de baixa frequência, não importa quão potente seja, é simplesmente a ferramenta errada para o trabalho.

A Ferramenta Certa para a Física Certa: Fusão por Indução de Alta Frequência

Para resolver esse problema permanentemente, você não precisa de uma solução alternativa. Você precisa de uma ferramenta projetada desde o início com a física do alumínio em mente. Você precisa de um forno que possa fornecer a energia precisa de alta frequência necessária para uma fusão rápida, controlada e repetível.

Este é o princípio exato por trás dos fornos de indução de laboratório especializados da KINTEK. Eles não são apenas aquecedores genéricos; são instrumentos de precisão projetados para lidar com esses desafios metalúrgicos específicos.

Nossos fornos de indução de alta frequência resolvem diretamente a causa raiz do problema:

- Entrega de Energia Direcionada: Operando na frequência média a alta ideal, nossos sistemas garantem que a energia máxima seja transferida diretamente para sua carga de alumínio, garantindo tempos de fusão rápidos e eficiência energética excepcional.

- Controle de Temperatura Inigualável: A natureza limpa e contida do aquecimento por indução, combinada com nossos controles digitais precisos, permite manter uma temperatura perfeitamente estável. Isso é crítico para criar ligas homogêneas e gerenciar a formação de óxido de alumínio (escória).

- Agitação Controlada para Homogeneidade: O campo magnético agita naturalmente o metal fundido, garantindo que todos os elementos de liga sejam perfeitamente misturados para resultados uniformes e de alta pureza, todas as vezes.

Nossos fornos não são um feliz acidente; são o resultado direto da compreensão da ciência e da engenharia de uma solução que funciona *com* as propriedades do material, não contra elas.

Além da Fusão: Acelerando a Inovação Quando Seu Processo Simplesmente Funciona

Quando você elimina o gargalo fundamental da fusão, você desbloqueia novo potencial para todo o seu laboratório. A conversa muda de "Como podemos fazer isso derreter?" para "O que podemos criar a seguir?"

Com um processo de fusão confiável e repetível, você agora pode:

- Acelerar Ciclos de P&D: Execute múltiplos experimentos de liga em um único dia, em vez de gastar uma semana em um lote problemático.

- Desenvolver Materiais Avançados: Crie com confiança ligas de alumínio de alta pureza e críticas para especificações para aplicações exigentes nos campos aeroespacial, automotivo ou médico.

- Implementar CQ Rápido: Teste rapidamente e com precisão materiais recebidos ou amostras de produção, garantindo a qualidade e evitando problemas posteriores.

- Confiar em Seus Resultados: Gere dados consistentes e repetíveis que lhe dão total confiança em seus resultados de pesquisa e desenvolvimento.

A fusão de alumínio se transforma de uma fonte de frustração em uma etapa previsível, confiável e capacitadora em seu fluxo de trabalho.

Resolver um desafio técnico persistente é mais do que apenas realizar uma única tarefa; é remover uma barreira à inovação. Se o seu laboratório está pronto para superar as limitações de seu equipamento atual e acelerar seus projetos de ciência de materiais, nossa equipe de especialistas está aqui para ajudar. Podemos trabalhar com você para entender seus desafios únicos e configurar um sistema que ofereça o desempenho e a confiabilidade de que você precisa. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

Artigos relacionados

- Forno de indução de fusão por vácuo: princípio, vantagens e aplicações

- Como a fusão por indução a vácuo proporciona um desempenho superior dos materiais em indústrias críticas

- Processo de fusão e manutenção do forno de fusão por indução de vácuo

- Aplicação da tecnologia de prensagem isostática a quente na fundição de ligas de alta temperatura à base de níquel

- Forno de fusão por vácuo: um guia completo para a fusão por indução por vácuo