Índice

Introdução aos fornos de fusão por vácuo

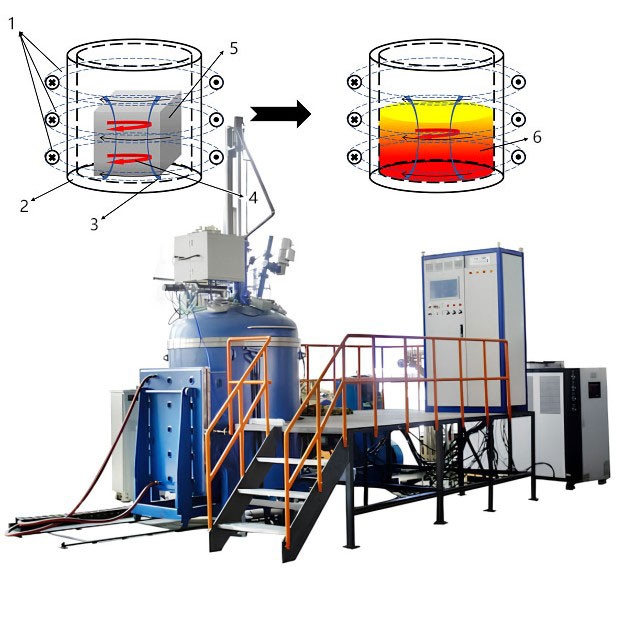

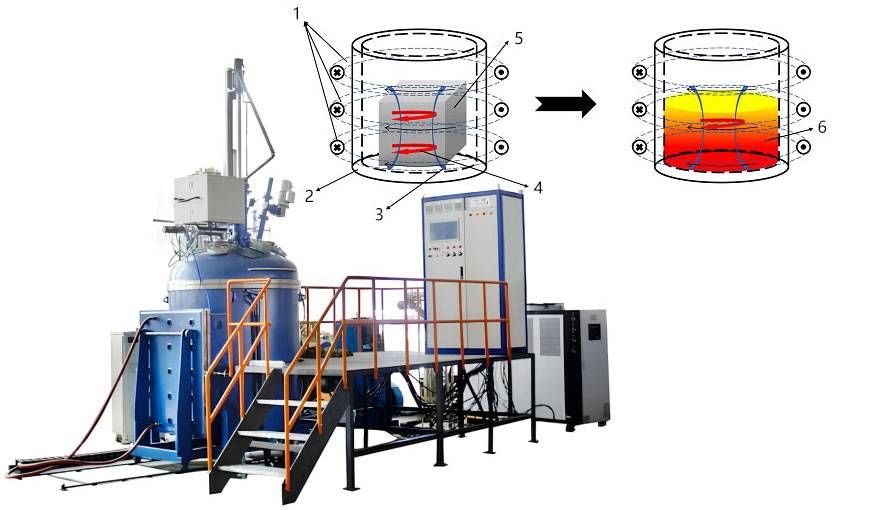

Os fornos de fusão por indução a vácuo surgiram como uma tecnologia revolucionária no processamento de metais, satisfazendo as exigências únicas dos materiais avançados. Estes fornos funcionam em condições de vácuo, permitindo um controlo preciso da temperatura, a remoção de gases e a prevenção da oxidação, resultando em ligas de elevada pureza e elevado desempenho. Os fornos de fusão por indução em vácuo revolucionaram a produção de ligas de alta qualidade com propriedades excepcionais, tornando-os ferramentas indispensáveis no fabrico e investigação avançados.

Componentes de um forno de fusão por indução de vácuo

Um forno de fusão por indução a vácuo é um equipamento versátil na metalurgia, capaz de fundir uma ampla gama de metais e ligas, incluindo superligas, alumínio, aço inoxidável e muito mais. O seu funcionamento baseia-se na indução electromagnética em condições de vácuo, evitando a contaminação dos metais fundidos por gases reactivos como o oxigénio, o azoto e o hidrogénio.

Os componentes principais de um forno de fusão por indução a vácuo incluem:

-

Corpo do forno: O corpo do forno aloja os outros componentes e proporciona um ambiente selado para o funcionamento a vácuo. É normalmente construído com materiais duráveis que podem suportar altas temperaturas e manter a integridade do vácuo.

-

Fonte de alimentação de média frequência: Esta unidade fornece a energia eléctrica necessária para gerar o campo magnético para o aquecimento por indução. É constituída por uma fonte de energia, transformadores e circuitos de controlo para regular a saída de energia.

-

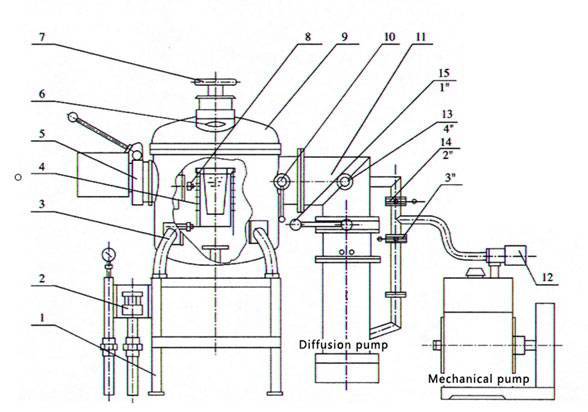

Sistema de vácuo: O sistema de vácuo é responsável pela criação e manutenção do vácuo no interior da câmara do forno. É composto por uma bomba de vácuo, medidores de vácuo e válvulas para controlar o nível de vácuo. A bomba de vácuo remove o ar e outros gases da câmara, obtendo as condições de vácuo necessárias para a fusão.

-

Sistema de arrefecimento: O sistema de arrefecimento evita o sobreaquecimento dos componentes do forno, particularmente da bobina de indução e do cadinho. Normalmente, utiliza uma combinação de canais arrefecidos a água e ventoinhas para dissipar o calor de forma eficaz.

-

Sistema de controlo elétrico: Este sistema monitoriza e controla o funcionamento do forno, incluindo a temperatura, o nível de vácuo e a entrada de energia. Assegura que o forno funciona dentro de parâmetros seguros e eficientes.

Para além destes componentes essenciais, os fornos de fusão por indução de vácuo podem também ser equipados com componentes auxiliares com base nos requisitos específicos do processo. Estes podem incluir:

- Carrinho de transmissão para facilitar a deslocação do forno

- Mecanismos de abertura e fecho da porta do forno

- Bandeja de fundição centrífuga para a fundição de metal fundido

- Janela de observação para monitorizar o processo de fusão

- Sistema de filtragem de gás para remoção de impurezas no ambiente de vácuo

A configuração e a seleção dos componentes de um forno de fusão por indução variam em função da aplicação específica e dos materiais a fundir. Ao considerar cuidadosamente os requisitos do processo de fusão, é possível otimizar o desempenho do forno e obter os resultados desejados.

Funcionamento de um forno de fusão por indução de vácuo

A fusão por indução a vácuo é uma técnica de fusão especializada que envolve o aquecimento e a fusão de metal sob condições de vácuo. Este processo oferece várias vantagens, incluindo a remoção de impurezas, o controlo preciso da temperatura e a capacidade de fundir uma vasta gama de metais.

O forno de fusão por indução a vácuo é composto por vários componentes principais:

- Câmara de vácuo: Esta câmara hermética aloja a bobina de indução e o cadinho.

- Bobina de indução: Esta bobina gera campos electromagnéticos que induzem correntes de Foucault no metal, provocando o seu aquecimento e fusão.

- Cadinho: Este recipiente contém o metal durante o processo de fusão.

- Sistema de vácuo: Este sistema evacua o ar da câmara, criando um vácuo.

- Sistema de arrefecimento: Este sistema faz circular água através do forno para evitar o sobreaquecimento.

O funcionamento de um forno de fusão por indução a vácuo envolve os seguintes passos:

- Carregamento do forno: O metal a fundir é colocado no cadinho.

- Evacuação da câmara: O sistema de vácuo é ativado para remover o ar da câmara.

- Aplicação de energia: A energia é aplicada à bobina de indução, gerando campos electromagnéticos que aquecem o metal.

- Fusão do metal: O metal funde-se gradualmente e forma uma poça de fusão.

- Refinação do metal: As impurezas são removidas do metal fundido através de reacções químicas, dissociação, flotação e volatilização.

- Ajuste da química: A composição do metal fundido é ajustada através da adição de elementos de liga ou da remoção de impurezas.

- Verter o metal: Uma vez atingidas a composição e a temperatura desejadas, o metal fundido é vertido para um molde ou cadinho.

A fusão por indução a vácuo é uma técnica de fusão versátil e eficiente que é utilizada para uma vasta gama de aplicações, incluindo:

- Produção de metais de alta pureza: A fusão por indução a vácuo pode produzir metais com níveis extremamente baixos de impurezas.

- Fusão de metais reactivos: Os metais que são reactivos com oxigénio ou outros gases podem ser fundidos em condições de vácuo para evitar a contaminação.

- Produção de ligas: A fusão por indução em vácuo pode ser utilizada para produzir ligas com composições e propriedades exactas.

- Reciclagem de metais: A fusão por indução em vácuo pode ser utilizada para reciclar metais e remover impurezas.

Vantagens dos fornos de fusão por indução de vácuo

Os fornos de fusão por indução no vácuo (VIM) oferecem uma multiplicidade de vantagens, tornando-os numa escolha ideal para várias aplicações na indústria metalúrgica. Estes fornos funcionam em condições de vácuo, permitindo um controlo preciso dos processos de fusão e solidificação, resultando em materiais de alta qualidade com propriedades personalizadas. Vamos explorar as principais vantagens dos fornos VIM:

Elevada pureza e qualidade

Uma das vantagens mais significativas dos fornos VIM é a capacidade de produzir materiais de elevada pureza e qualidade. O ambiente de vácuo elimina o risco de contaminação por oxigénio, azoto e outros gases presentes na atmosfera. Isto resulta numa fusão mais limpa e homogénea, livre de inclusões e impurezas prejudiciais que poderiam afetar as propriedades mecânicas do material.

Atmosfera controlada

Na câmara de vácuo, a atmosfera é rigorosamente controlada. Apenas são introduzidos gases específicos a pressões precisas. Este nível de controlo permite um controlo rigoroso da composição química do material fundido e de qualquer reatividade. São evitadas oxidações indesejadas ou reacções com gases ambiente, garantindo a pureza e a qualidade do produto final.

Fusão e arrefecimento rápidos

Os fornos VIM permitem taxas de fusão e arrefecimento rápidas devido à ausência de resistência do ar e à utilização de aquecimento por indução. Este rápido processo de aquecimento e arrefecimento resulta em estruturas de grão refinadas, propriedades mecânicas melhoradas e maior homogeneidade do material.

Consumo de energia reduzido

Os fornos VIM são altamente eficientes em termos energéticos. O ambiente de vácuo minimiza a perda de calor por convecção e radiação, permitindo uma utilização mais eficiente da energia. Para além disso, os ciclos rápidos de fusão e arrefecimento reduzem o tempo total de processamento, reduzindo ainda mais o consumo de energia.

Escalabilidade

Os fornos VIM podem ser concebidos e dimensionados para se adaptarem a diferentes capacidades e requisitos de produção. Esta flexibilidade torna-os adequados tanto para fins de investigação em pequena escala como para produção industrial em grande escala. Os fornos pequenos podem ser utilizados para experiências à escala laboratorial e estudos-piloto, enquanto os fornos maiores podem lidar com a produção de grandes volumes para aplicações comerciais.

Benefícios ambientais

Os fornos VIM oferecem algumas vantagens ambientais. O ambiente de vácuo elimina a necessidade de agentes fundentes, reduzindo a produção de resíduos perigosos. Além disso, a ausência de poluição do ar e de escórias durante o processo de fusão contribui para uma operação mais limpa e amiga do ambiente.

Em conclusão, os fornos de fusão por indução em vácuo oferecem inúmeras vantagens para a produção de metais e ligas puros e de alta qualidade. O ambiente de vácuo, a atmosfera controlada, as taxas de fusão e arrefecimento rápidas, o consumo reduzido de energia, a escalabilidade e os benefícios ambientais fazem dos fornos VIM a escolha preferida na indústria metalúrgica.

Aplicações dos fornos de fusão por indução de vácuo

Os fornos de fusão por indução a vácuo (VIM) são ferramentas versáteis utilizadas em diversas indústrias, incluindo a aeroespacial, médica e automóvel. A sua função principal reside no processamento de ligas especializadas, tais como superligas, ligas de titânio e aços inoxidáveis, onde o desempenho excecional do material é fundamental.

Indústria aeroespacial

Os fornos VIM desempenham um papel crucial na indústria aeroespacial, onde a produção de componentes de alto desempenho para aviões, mísseis e satélites exige a utilização de ligas especializadas. Estes fornos permitem a fusão e fundição precisas de superligas e aços de alta resistência, muitos dos quais requerem processamento em vácuo devido à presença de elementos reactivos como o titânio, o nióbio e o alumínio.

Indústria médica

No sector médico, os fornos VIM são utilizados para produzir implantes e instrumentos cirúrgicos de alta qualidade. A capacidade de controlar com precisão o processo de fusão assegura a produção de ligas com pureza e propriedades mecânicas ideais, que são essenciais para garantir a segurança e a eficácia dos dispositivos médicos.

Indústria automóvel

A indústria automóvel utiliza os fornos VIM para fabricar componentes de elevado desempenho, tais como engrenagens, rolamentos e peças de motor. Estes fornos facilitam a produção de ligas com maior dureza, resistência ao desgaste e resistência à fadiga, que são cruciais para a durabilidade e fiabilidade dos componentes automóveis.

Outras aplicações

Para além destas indústrias primárias, os fornos VIM também encontram aplicações na indústria nuclear para fundir e fundir metal de urânio pouco enriquecido em barras de combustível. Adicionalmente, são utilizados na produção de metais como o titânio e o alumínio.

Vantagens dos fornos VIM

A utilização de fornos VIM oferece várias vantagens em relação às técnicas de fusão tradicionais:

- Controlo preciso da temperatura: Os fornos VIM permitem um controlo preciso da temperatura, o que é essencial para a fusão e fundição de ligas com propriedades específicas.

- Ambiente de vácuo: O ambiente de vácuo evita a contaminação do metal fundido e assegura a produção de ligas de elevada pureza.

- Propriedades melhoradas do material: A combinação do controlo preciso da temperatura e do ambiente de vácuo resulta em ligas com propriedades mecânicas melhoradas, como a força, a tenacidade e a resistência à corrosão.

- Eficiência energética: Os fornos VIM funcionam a temperaturas e pressões mais baixas em comparação com as técnicas de fusão tradicionais, o que permite poupar energia.

Conclusão

Os fornos de fusão por indução em vácuo são ferramentas indispensáveis em várias indústrias, permitindo a produção de ligas de elevado desempenho com propriedades materiais excepcionais. A sua versatilidade e capacidade de controlar com precisão o processo de fusão tornam-nos ideais para aplicações em que a qualidade e a fiabilidade são fundamentais.

Conclusão

Os fornos de fusão por indução em vácuo transformaram o processamento de metais, permitindo a produção de ligas de alta pureza com propriedades excepcionais. A sua capacidade de controlar as condições de vácuo, evitar a contaminação e conseguir uma regulação precisa da temperatura torna-os ferramentas indispensáveis no fabrico e investigação avançados. Ao revelar o potencial de materiais especializados, os fornos de fusão a vácuo continuam a impulsionar a inovação e a alargar os limites da ciência dos materiais.

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

Artigos relacionados

- Forno de indução de fusão por vácuo: princípio, vantagens e aplicações

- Como a fusão por indução a vácuo proporciona um desempenho superior dos materiais em indústrias críticas

- Como a fusão por indução a vácuo garante uma fiabilidade inigualável em indústrias críticas

- Como a fusão por indução a vácuo (VIM) transforma a produção de ligas de alto desempenho

- Como a fusão por indução a vácuo evita falhas catastróficas de materiais em componentes críticos