Índice de conteúdos

Introdução: Forno de fusão por indução no vácuo

Os fornos de fusão por indução no vácuo (VIM) são equipamentos especializados que utilizam o vácuo e o aquecimento por indução para refinar metais e ligas com precisão e pureza excepcionais. A tecnologia VIM oferece vantagens significativas em relação aos métodos de fusão tradicionais, incluindo a capacidade de evitar a oxidação e a contaminação, garantindo a produção de materiais de alta qualidade. Este guia abrangente explora o princípio, as vantagens, os componentes e as diversas aplicações dos fornos VIM, destacando o seu papel crucial nas indústrias que exigem materiais de elevado desempenho e um controlo preciso da composição das ligas.

Princípio de funcionamento

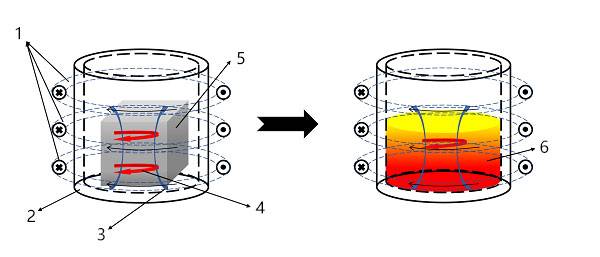

Aquecimento indutivo de média frequência

O aquecimento por indução de média frequência é um processo que utiliza um campo eletromagnético alternado para gerar calor dentro de um material condutor. No contexto dos fornos de fusão por indução a vácuo, uma bobina de indução envolve o cadinho que contém o metal ou a liga a ser fundida. Quando uma corrente alternada flui através da bobina, cria um campo magnético que induz correntes de Foucault no metal. Estas correntes de Foucault fazem com que o metal aqueça rapidamente e derreta.

A frequência da corrente alternada utilizada nos fornos de aquecimento por indução de média frequência varia normalmente entre 1 kHz e 10 kHz. Esta gama de frequências é suficientemente elevada para gerar correntes de Foucault suficientes para um aquecimento eficiente, mas suficientemente baixa para minimizar as perdas de energia devidas ao efeito de pele.

Papel do ambiente de vácuo

O ambiente de vácuo num forno de fusão por indução a vácuo é essencial para evitar a oxidação e a contaminação do metal fundido. A oxidação ocorre quando o metal fundido reage com o oxigénio da atmosfera, formando óxidos metálicos que podem comprometer as propriedades do material. Da mesma forma, a contaminação pode ocorrer quando o metal fundido entra em contacto com impurezas na atmosfera.

Ao criar um ambiente de vácuo, o forno impede a ocorrência destas reacções. O vácuo também permite a remoção de gases dissolvidos do metal fundido, o que pode melhorar ainda mais as suas propriedades.

Em geral, a combinação de aquecimento indutivo de média frequência e um ambiente de vácuo fornece um método controlado e eficiente para fundir metais e ligas, resultando em materiais de alta pureza e qualidade.

Vantagens da fusão indutiva a vácuo

Alta pureza e qualidade

A fusão por indução em vácuo (VIM) oferece pureza e qualidade superiores nos materiais fundidos. O ambiente de vácuo evita a contaminação por oxigénio, azoto e outros gases atmosféricos. Isto resulta numa fusão mais limpa e homogénea, desprovida de inclusões e impurezas prejudiciais que possam comprometer as propriedades mecânicas.

Controlo preciso da temperatura

O VIM permite um controlo preciso da temperatura durante o processo de fusão. O sistema de aquecimento por indução garante resultados consistentes e repetíveis, cruciais para a produção de materiais com propriedades e composições específicas.

Compatibilidade versátil de materiais

Os fornos VIM podem lidar com uma ampla gama de materiais, incluindo metais, ligas e até mesmo cerâmicas. Esta versatilidade torna-o adequado para várias aplicações, desde componentes aeroespaciais a ligas de alta temperatura e materiais magnéticos.

Eficiência energética

O sistema de aquecimento por indução nos fornos VIM é altamente eficiente em termos energéticos. Isto reduz os custos operacionais e minimiza o impacto ambiental.

Design compacto

Os fornos VIM são relativamente compactos em comparação com outros métodos de fusão. Isto torna-os adequados para ambientes com restrições de espaço ou aplicações móveis.

Facilidade de operação

Os fornos VIM foram concebidos para serem fáceis de utilizar, com controlos intuitivos e características automatizadas que simplificam a operação.

Características de segurança

Os fornos VIM incorporam características de segurança, tais como proteção contra sobreaquecimento e mecanismos de encerramento de emergência para garantir um funcionamento seguro.

Vantagens adicionais

- Ambiente de vácuo: Evita a oxidação e a desgaseificação.

- Capacidade para altas temperaturas: Adequado para a fusão de ligas com elevado ponto de fusão.

- Agitação electromagnética: Minimiza a segregação de elementos durante a fusão.

- Remoção de oligoelementos voláteis: Os elementos nocivos como o antimónio e o bismuto podem ser removidos através do controlo do ambiente de vácuo.

Componentes de um forno de fusão por indução no vácuo

Corpo do forno

- Camada intermédia arrefecida a água para manter baixas temperaturas de superfície

- Porta lateral para fácil acesso (opcional)

- Alimentador de liga e janela de observação na tampa do forno

Indutor

- Bobina em espiral feita de tubos de cobre de paredes espessas

- Revestimento cerâmico para isolamento e vida útil alargada

Mecanismo de inclinação do forno

- Opções manuais, eléctricas ou hidráulicas

- Ângulo de inclinação de 105 graus para a frente e 10 graus para trás

- Velocidade de inclinação ajustável

Sistema de vácuo

- Consiste em bomba mecânica, bomba de raízes, bomba de difusão (ou bomba de difusão de reforço), válvula de vácuo, manga elástica de amortecimento e tubagem de vácuo

- Configurado de acordo com as propriedades e o processo dos materiais que estão a ser fundidos

Fonte de alimentação de média frequência

- Unidade de alimentação de média frequência IGBT

- Temperatura máxima: 2000°C

Controlo elétrico

- Controlador de ecrã tátil com PLC

- Instrumento de medição de vácuo, instrumento de medição de temperatura, botões de operação, luzes indicadoras

- Controlos para o sistema pneumático, sistema de vácuo, elevação da tampa do forno e inclinação do forno

Características de segurança

- Controlo preciso da temperatura

- O ambiente de vácuo evita a oxidação e a desgaseificação

- A agitação electromagnética evita a segregação de elementos

- Remoção de oligoelementos nocivos

Aplicações dos fornos de fusão por indução no vácuo

Os fornos de fusão por indução no vácuo são amplamente utilizados em vários campos de investigação e produção, incluindo

Fundição de componentes aeroespaciais Os fornos de fusão por indução de vácuo são utilizados para fundir componentes aeroespaciais devido à sua capacidade de produzir lingotes de metal homogéneos e de elevada pureza. Esses lingotes são então usados para fabricar componentes críticos para aeronaves, mísseis e satélites.

Válvulas complexas para condições extremas Estes fornos são utilizados para fabricar válvulas complexas concebidas para resistir a condições extremas encontradas em indústrias como a do petróleo e gás, aeroespacial e de processamento químico. O ambiente de vácuo assegura a produção de válvulas de alta qualidade com dimensões precisas e resistência à corrosão.

Refinação de metais e ligas de alta pureza Os fornos de fusão por indução em vácuo desempenham um papel crucial na refinação de metais e ligas, removendo impurezas e atingindo elevados níveis de pureza. Este processo é essencial para aplicações em indústrias como a eletrónica, dispositivos médicos e aeroespacial.

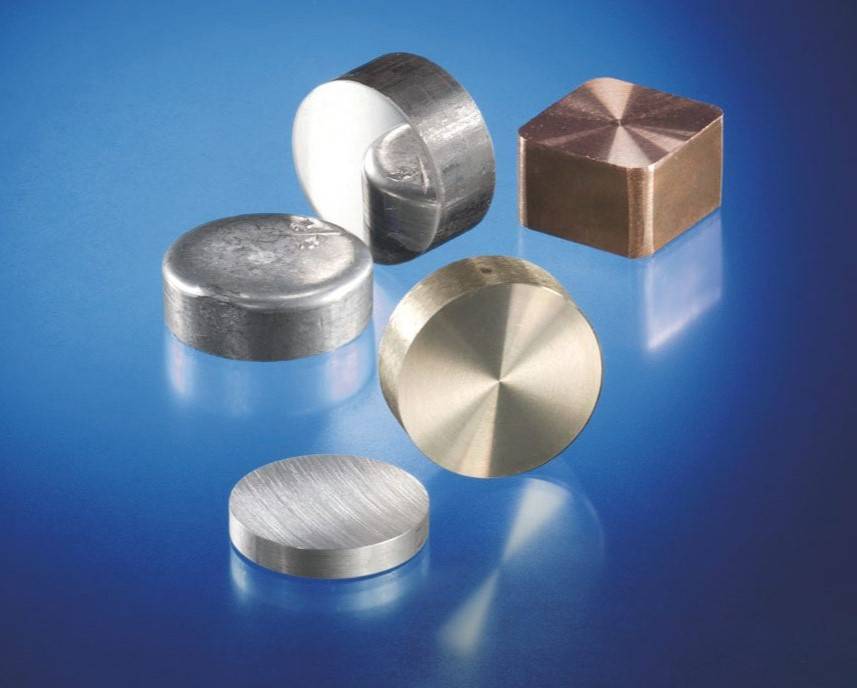

Produção de eléctrodos para refusão Os fornos de fusão por indução em vácuo são utilizados para produzir eléctrodos para processos de refusão, particularmente na produção de aço e superligas de alta qualidade. Os eléctrodos são fundidos num ambiente de vácuo, resultando num material de elevada pureza com um mínimo de contaminação.

Produção de níquel e de aços especiais Estes fornos são amplamente utilizados na produção de níquel e aços especiais devido à sua capacidade de controlar com precisão a composição e as propriedades do metal fundido. O ambiente de vácuo evita a oxidação e a contaminação, garantindo a produção de ligas de alta qualidade.

Fabrico de ligas de precisão Os fornos de fusão por indução em vácuo são essenciais para o fabrico de ligas de precisão utilizadas em várias indústrias, incluindo a aeroespacial, eletrónica e dispositivos médicos. Estas ligas requerem um controlo preciso da composição e das propriedades, o que pode ser conseguido através da fusão por indução a vácuo.

Processamento de metal ativo Os metais activos, como o titânio e o zircónio, são altamente reactivos e requerem técnicas de fusão especializadas. Os fornos de fusão por indução a vácuo proporcionam um ambiente controlado que evita a oxidação e a contaminação, permitindo o processamento seguro e eficiente desses metais.

Desenvolvimento de ligas de alta temperatura Os fornos de fusão por indução a vácuo são utilizados para desenvolver e produzir ligas de alta temperatura para aplicações na indústria aeroespacial, geração de energia e outras indústrias. Estas ligas requerem um controlo preciso da composição e das propriedades para resistir a temperaturas extremas e a ambientes agressivos.

Criação de material magnético Os fornos de fusão por indução em vácuo são utilizados na criação de materiais magnéticos, tais como ímanes de neodímio e ímanes de samário-cobalto. O ambiente de vácuo garante a produção de materiais de alta pureza com as propriedades magnéticas desejadas.

Vantagens de segurança da fusão por indução em vácuo

Os fornos de fusão por indução de vácuo oferecem inúmeras vantagens de segurança em relação aos métodos de fusão tradicionais, tornando-os a escolha preferida para várias aplicações industriais. Estas vantagens incluem:

-

Controlo preciso da composição da liga: A capacidade de controlar com precisão a atmosfera no interior da câmara de vácuo permite uma liga precisa e consistente. Isto é crucial para a produção de materiais de elevado desempenho com propriedades específicas.

-

Inibição de inclusões de óxidos não metálicos: O ambiente de vácuo inibe a formação de inclusões de óxidos não metálicos, que podem degradar significativamente a qualidade das peças fundidas. Isto resulta em peças fundidas de alta qualidade com maior resistência e durabilidade.

-

Agitação electromagnética: A agitação electromagnética é uma caraterística única dos fornos de fusão por indução em vácuo que evita a segregação de elementos durante a fusão de ligas. Isto assegura uma fusão homogénea e melhora a qualidade geral do material.

-

Remoção de oligoelementos voláteis nocivos: A fusão por indução a vácuo pode remover seletivamente oligoelementos voláteis nocivos, como o antimónio, o telúrio e o selénio, através de evaporação controlada. Este processo purifica o metal fundido e melhora as propriedades do material.

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo de Molibdênio

Artigos relacionados

- Forno de fusão por vácuo: um guia completo para a fusão por indução por vácuo

- Desbloquear o potencial: Explicação do forno de fusão por indução com levitação a vácuo

- Fornos de laboratório a vácuo na investigação de materiais avançados

- Explorando fornos de tungstênio a vácuo: Funcionamento, aplicações e vantagens

- Por Que Seus Processos de Alta Temperatura Falham: O Inimigo Oculto em Sua Forno a Vácuo