Introdução à tecnologia de prensagem isostática a quente

Visão geral e significado

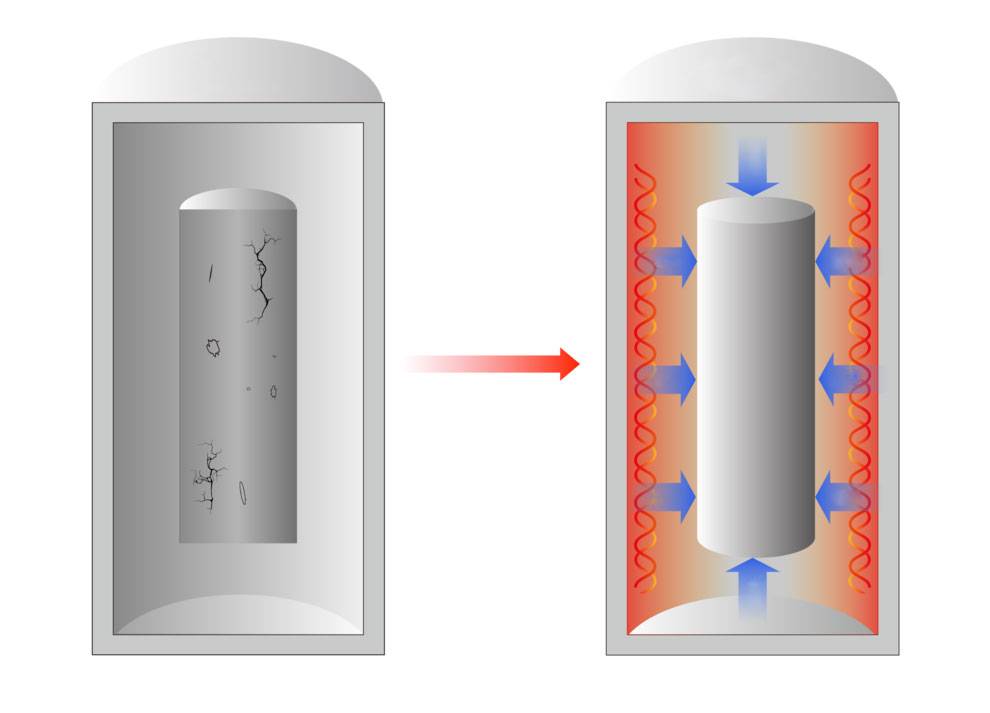

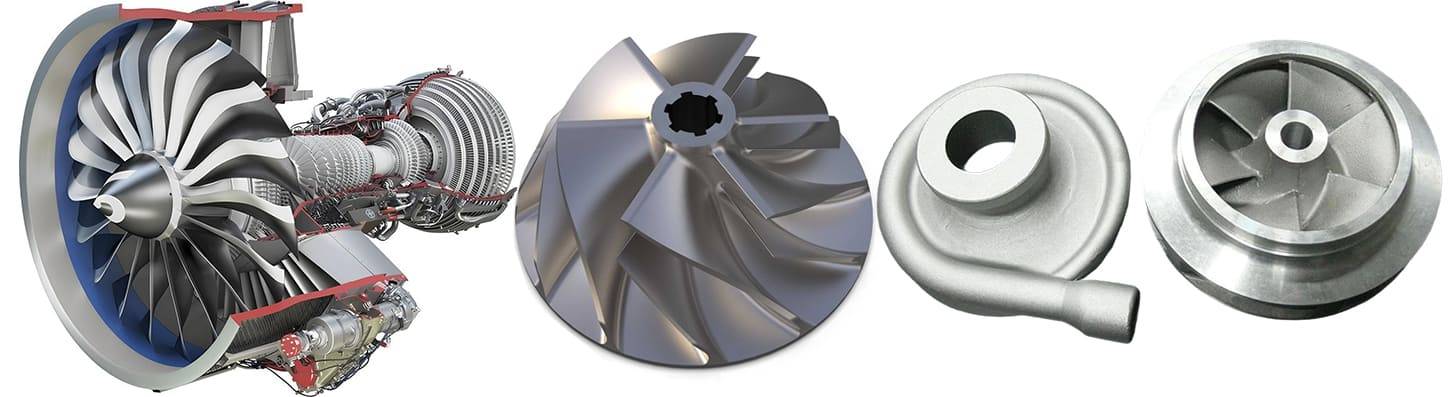

A prensagem isostática a quente (HIP) é uma tecnologia de processo sofisticada que aproveita a alta temperatura e a alta pressão para submeter produtos metálicos ou cerâmicos a uma pressão isotrópica. Esta pressão uniforme facilita a sinterização e a densificação destes materiais, uma capacidade crítica particularmente em aplicações aeroespaciais. A importância desta tecnologia neste sector deve-se à sua capacidade única de reparar os poros e melhorar significativamente as propriedades mecânicas das ligas fundidas a alta temperatura.

Na engenharia aeroespacial, a integridade e o desempenho dos componentes são fundamentais. As ligas de alta temperatura, como as utilizadas nas pás das turbinas, operam sob condições extremas que podem levar à formação de porosidade e outros defeitos. Estas imperfeições podem comprometer a integridade estrutural e a longevidade dos componentes. A tecnologia HIP aborda esta questão através da aplicação de pressão e calor uniformes, o que faz com que o material sofra deformação plástica e fluência por difusão. Este processo não só elimina os poros existentes, como também impede a formação de novos poros, melhorando assim a densidade global e a resistência mecânica da liga.

A importância do HIP nas aplicações aeroespaciais não pode ser exagerada. É um fator-chave na produção de componentes fiáveis e de elevado desempenho, capazes de suportar os ambientes adversos encontrados nas operações aeroespaciais. Ao melhorar as propriedades mecânicas destas ligas, o HIP contribui para a segurança, eficiência e longevidade dos sistemas aeroespaciais, tornando-o uma tecnologia indispensável na engenharia aeroespacial moderna.

Estrutura do equipamento

A estrutura do equipamento de prensagem isostática a quente (HIP) desempenha um papel fundamental na aplicação desta tecnologia na indústria aeroespacial. O equipamento HIP foi concebido para submeter os materiais a altas temperaturas e pressões elevadas, facilitando a densificação isotrópica de metais e cerâmicas. Este processo é indispensável para melhorar as propriedades mecânicas e a integridade estrutural das ligas de fundição de alta temperatura à base de níquel, que são componentes críticos nas aplicações aeroespaciais.

O equipamento consiste tipicamente em vários componentes chave:

- Câmara de pressão: Este é o núcleo do sistema HIP, onde os materiais são submetidos a alta pressão. A câmara foi concebida para suportar condições extremas, assegurando uma distribuição uniforme da pressão pelo material.

- Elementos de aquecimento: Estes elementos são responsáveis por manter as altas temperaturas necessárias para o processo de densificação. Estão estrategicamente colocados para garantir uma distribuição uniforme do calor.

- Sistema de fornecimento de gás: O sistema fornece o gás inerte, geralmente árgon, que aplica a pressão isotrópica. O gás é cuidadosamente controlado para manter os níveis de pressão necessários.

- Sistemas de controlo: Os sistemas de controlo avançados monitorizam e regulam os parâmetros de temperatura, pressão e tempo para garantir que o processo é optimizado para cada material específico.

Compreender a estrutura e a função de cada componente é essencial para perceber como a tecnologia HIP melhora as propriedades das ligas à base de níquel, tornando-a uma pedra angular no sector aeroespacial.

Mecanismos e princípios

Mecanismo de densificação

O principal objetivo da prensagem isostática a quente (HIP) em ligas de fundição de alta temperatura à base de níquel é erradicar os vazios e aumentar a densidade do material. Este processo é fundamental em aplicações aeroespaciais, onde a integridade e o desempenho dos componentes são primordiais. O mecanismo de densificação é multifacetado, abrangendo o fluxo plástico, a fluência por difusão e a fluência por deslocamento, todos eles impulsionados pela difusão atómica.

Fluxo plástico e fluência por difusão

O fluxo plástico ocorre quando o material sofre deformação sob alta pressão e temperatura, permitindo que os vazios colapsem e os grãos se reorganizem. Este rearranjo é facilitado pela ação capilar, em que a fase líquida é arrastada para os poros, levando a um empacotamento mais favorável dos grãos. Adicionalmente, a fluência por difusão desempenha um papel significativo, particularmente em áreas de elevada pressão capilar. Aqui, os átomos dissolvem-se e precipitam preferencialmente em regiões de menor potencial químico, um processo semelhante à difusão nos limites dos grãos na sinterização em estado sólido. Este mecanismo de solução-precipitação não só preenche os vazios como também aumenta a densificação global do material.

Fluência de deslocação e maturação de Ostwald

A fluência de deslocação, impulsionada pelo movimento de deslocações sob tensão, contribui para o processo de densificação ao permitir que o material acomode tensões elevadas sem fraturar. Este mecanismo é particularmente eficaz em aplicações a altas temperaturas, onde a mobilidade das deslocações é maior. Além disso, o amadurecimento de Ostwald ocorre em simultâneo, onde as partículas mais pequenas se dissolvem e precipitam em partículas maiores, levando a uma distribuição mais uniforme das partículas e a uma maior densificação. Este processo é crucial para alcançar as altas densidades necessárias para propriedades mecânicas superiores em ligas à base de níquel utilizadas no sector aeroespacial.

Em resumo, o mecanismo de densificação no HIP envolve uma interação sinérgica de fluxo plástico, fluência por difusão, fluência por deslocação e amadurecimento de Ostwald, todos impulsionados pela difusão atómica. Esta abordagem abrangente assegura a eliminação de vazios e o aumento da densidade, optimizando assim o desempenho e a fiabilidade das ligas fundidas de alta temperatura à base de níquel em aplicações aeroespaciais críticas.

Formulação de parâmetros

Os parâmetros de prensagem isostática a quente (HIP), incluindo temperatura, pressão e tempo, desempenham um papel fundamental na otimização das estruturas da liga e na redução dos defeitos internos. Estes parâmetros são escolhidos meticulosamente para garantir que o processo HIP atinge a densificação e as melhorias microestruturais desejadas. O ajuste da temperatura é particularmente crítico, uma vez que influencia a taxa de difusão atómica e a mobilidade das deslocações dentro da liga. Normalmente, a temperatura é definida ligeiramente abaixo do ponto de fusão da liga para facilitar o fluxo plástico sem causar fusão ou crescimento significativo de grão.

A pressão aplicada durante a HIP é outro fator chave, uma vez que fornece a força isotrópica necessária para a densificação. As pressões mais elevadas podem acelerar o fecho de poros e vazios no material, mas devem ser equilibradas com a integridade mecânica da liga para evitar deformações ou fissuras. O tempo, o terceiro parâmetro crítico, garante que a liga permaneça sob a influência combinada da temperatura e da pressão durante um período de tempo suficiente para alcançar as alterações microestruturais desejadas.

Este tratamento é frequentemente efectuado após o tratamento em solução sólida para aumentar a eficiência da densificação. Ao fazê-lo, a liga é pré-tratada para criar uma distribuição mais homogénea dos elementos, o que, por sua vez, facilita uma densificação mais eficaz durante o processo HIP. A sinergia entre estes dois tratamentos resulta num material com propriedades mecânicas superiores e falhas internas reduzidas, tornando-o ideal para aplicações exigentes, como os componentes aeroespaciais.

| Parâmetro | Papel no processo HIP |

|---|---|

| Temperatura | Influencia a difusão atómica e a mobilidade das deslocações |

| Pressão | Fornece força isotrópica para a densificação |

| Tempo | Assegura uma duração suficiente para as alterações microestruturais |

Em resumo, a formulação precisa destes parâmetros é essencial para maximizar os benefícios da prensagem isostática a quente em ligas fundidas de alta temperatura à base de níquel. Cada parâmetro interage com os outros para criar um ambiente onde a liga pode sofrer melhorias estruturais significativas, aumentando assim o seu desempenho em aplicações críticas.

Aplicações na indústria aeroespacial

Reparação da microestrutura

A prensagem isostática a quente (HIP) provou ser um método altamente eficaz para reparar danos microestruturais em ligas fundidas de alta temperatura à base de níquel, particularmente em componentes como lâminas de turbina que são submetidas a um serviço de longa duração em ambientes aeroespaciais exigentes. O processo envolve a sujeição da liga danificada a altas temperaturas e pressões, o que facilita a restauração de propriedades críticas, como a resistência à fluência e a resistência mecânica.

Um dos principais benefícios da HIP neste contexto é a sua capacidade de restaurar a microestrutura original da liga, que é frequentemente comprometida devido à exposição prolongada a altas temperaturas e tensões. Este restauro é conseguido através da densificação do material, em que o ambiente de alta pressão incentiva o preenchimento de vazios e microfissuras que se formaram ao longo do tempo. Este processo de densificação é conduzido por mecanismos como o fluxo plástico, a fluência por difusão e a fluência por deslocação, todos eles facilitados pelas temperaturas elevadas utilizadas durante a HIP.

Além disso, a HIP não só repara os danos microestruturais como também melhora as propriedades mecânicas globais da liga. Por exemplo, o processo pode melhorar significativamente a resistência à tração e a ductilidade do material, tornando-o mais resistente a futuras tensões e deformações. Este duplo benefício - reparação microestrutural e melhoria das propriedades - sublinha a importância da HIP na manutenção do desempenho e longevidade das ligas de alta temperatura à base de níquel em aplicações aeroespaciais.

Validação experimental

A validação experimental da prensagem isostática a quente (HIP) na reparação de ligas monocristalinas de alta temperatura à base de níquel danificadas por fluência foi demonstrada de forma convincente por Ruttert et al. A sua investigação sublinha o impacto transformador da HIP nas propriedades mecânicas destes materiais críticos, que são parte integrante das aplicações aeroespaciais. Ao submeter as ligas danificadas ao HIP, os investigadores observaram um aumento acentuado da resiliência e do desempenho do material, atenuando eficazmente os efeitos prejudiciais da exposição prolongada a temperaturas e tensões elevadas.

As principais conclusões do seu estudo revelam que a HIP não só restaura como também melhora significativamente a resistência à fluência das ligas. Esta melhoria é atribuída à distribuição uniforme da pressão e do calor, o que facilita a eliminação de defeitos microestruturais, tais como vazios e fissuras. O processo induz um efeito de densificação, conduzindo a uma microestrutura mais homogénea e estável. Isto, por sua vez, aumenta a capacidade da liga para suportar ambientes de alta temperatura sem sucumbir à deformação por fluência.

Além disso, os resultados experimentais realçam a versatilidade da HIP na abordagem de vários tipos de danos, tornando-a uma ferramenta versátil no arsenal de tecnologias de reparação de materiais aeroespaciais. O sucesso destas experiências abre caminho a uma aplicação mais ampla da HIP na manutenção e renovação de componentes de alta temperatura, assegurando a longevidade e fiabilidade dos sistemas aeroespaciais.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

Artigos relacionados

- Princípio e processo de prensagem isostática a frio

- Prensagem isostática a frio (CIP): Um processo comprovado para o fabrico de peças de elevado desempenho

- Etapas de funcionamento da prensa isostática automática

- Fabrico de aditivos para prensagem isostática: Ligar a nova tecnologia ao fabrico tradicional

- Explorando as aplicações da prensagem isostática