Introdução aos métodos de sinterização e sinterização por prensa quente a vácuo

Técnicas de Sinterização Comuns

As técnicas de sinterização são cruciais para transformar compactos de pó em componentes densos e resistentes. Os métodos mais comuns incluem a sinterização sem pressão e a sinterização pressurizada, cada uma oferecendo vantagens únicas, dependendo do resultado desejado.

Sinterização sem pressão envolve o aquecimento do pó compacto até à temperatura necessária sem aplicar pressão externa. Esta técnica é frequentemente utilizada na sinterização convencional, em que são utilizados fornos de caixa ou de tubo sob atmosferas controladas para garantir a segurança e a ligação correta. A sinterização a alta temperatura, uma variante da sinterização sem pressão, eleva ainda mais a temperatura para reduzir a oxidação da superfície, melhorando as propriedades mecânicas, reduzindo a porosidade e reforçando o metal. No entanto, as peças sinterizadas a altas temperaturas tendem a sofrer uma maior contração.

Os métodos de Sinterização Pressurizada Os métodos de sinterização pressurizada, por outro lado, aplicam pressão externa durante o processo de sinterização para obter taxas de densificação mais elevadas e melhores propriedades mecânicas. Esta categoria inclui:

- Sinterização por pressão isostática a quente (HIP): Envolve a aplicação de pressão isostática em todas as direcções simultaneamente, frequentemente num meio gasoso, para obter uma densificação uniforme.

- Sinterização por pressão a quente: Utiliza uma combinação de calor e pressão uniaxial para promover uma densificação rápida e controlar a microestrutura.

- Sinterização por pressão de ar: Aplica pressão num ambiente cheio de ar, o que pode ser particularmente eficaz para certos materiais que beneficiam da presença de oxigénio ou de outros gases.

Cada um destes métodos tem o seu próprio conjunto de vantagens e é adequado a tipos específicos de materiais e aplicações, tornando-os ferramentas essenciais no arsenal de técnicas de processamento de materiais.

Vantagens da sinterização por prensagem a quente no vácuo

A sinterização por prensagem a quente em vácuo oferece uma miríade de vantagens que a tornam um método preferido em várias indústrias. Uma das razões mais convincentes para a sua adoção é a redução significativa dos custos associados ao desenvolvimento e funcionamento destes fornos. Ao otimizar o consumo de energia e minimizar o desperdício de material, a sinterização por prensagem a quente a vácuo demonstra uma relação custo-eficácia superior em comparação com os métodos de sinterização tradicionais.

Para além disso, o ambiente de vácuo em que ocorre o processo de sinterização desempenha um papel crucial na melhoria da qualidade do produto final. A ausência de gases atmosféricos impede a oxidação e a contaminação, assegurando que os materiais mantêm as propriedades pretendidas. Este ambiente controlado também permite uma melhor gestão do processo, possibilitando ajustes precisos dos parâmetros de temperatura e pressão.

O processo de sinterização em condições de vácuo facilita a difusão atómica, conduzindo à formação de um produto sólido de elevada densidade. Este processo de densificação melhora significativamente as propriedades mecânicas, electrónicas e térmicas dos materiais. Por exemplo, a dureza e a densidade dos metais e das cerâmicas podem ser acentuadamente melhoradas, tornando-os mais adequados para aplicações de alta tensão e alta temperatura.

| Vantagens | Descrição |

|---|---|

| Custo-efetividade | Reduz os custos operacionais através da eficiência energética e da otimização dos materiais. |

| Controlo de qualidade | Evita a oxidação e a contaminação, garantindo produtos finais de alta qualidade. |

| Densificação | Promove a difusão atómica, resultando em materiais de elevada densidade e resistência. |

| Versatilidade | Adequado para uma vasta gama de materiais, incluindo metais, cerâmicas e compósitos. |

Em resumo, a adoção da sinterização por prensagem a quente a vácuo não só reduz os custos operacionais, como também melhora significativamente as propriedades físicas e mecânicas do produto final, tornando-a uma escolha superior no processamento de materiais.

Caraterísticas do processo de sinterização por prensagem a quente

Mecanismos de densificação

O processo de densificação na sinterização por prensagem a quente a vácuo envolve vários mecanismos-chave que contribuem coletivamente para a consolidação dos materiais. Estes mecanismos incluem o fluxo plástico, o fluxo viscoso, a difusão e a fluência, desempenhando cada um deles um papel crucial na obtenção de uma densificação rápida e no controlo preciso da microestrutura.

Fluxo Plástico e Fluxo Viscoso

O fluxo plástico e o fluxo viscoso são fundamentais para o processo de densificação. O fluxo plástico ocorre quando os materiais sofrem deformação sob tensão, permitindo que as partículas se reorganizem e preencham os espaços vazios. O fluxo viscoso, por outro lado, envolve o movimento de partículas devido a forças de cisalhamento, o que ajuda na redistribuição da massa e na eliminação de poros.

Difusão e fluência

A difusão e a fluência também são mecanismos críticos. A difusão envolve o movimento de átomos de áreas de alta concentração para áreas de baixa concentração, o que ajuda no preenchimento de espaços entre partículas. A fluência, uma deformação dependente do tempo sob tensão, facilita o fecho gradual dos poros e a densificação geral do material.

Processos adicionais de densificação

Para além dos mecanismos primários, processos adicionais como o rearranjo, a precipitação em solução e o amadurecimento de Ostwald aumentam ainda mais a densificação. O rearranjo ocorre à medida que o líquido derrete, com a ação capilar a puxar o líquido para os poros e a fazer com que os grãos se reorganizem numa disposição de empacotamento mais favorável. A solução-precipitação envolve átomos que entram preferencialmente em solução em áreas de alta pressão capilar e depois precipitam em áreas de menor potencial químico, levando ao achatamento e densificação do contacto. O amadurecimento de Ostwald, em que partículas mais pequenas se dissolvem e precipitam em partículas maiores, também contribui para a densificação, optimizando a distribuição do tamanho das partículas.

Estes mecanismos e processos asseguram coletivamente que a sinterização por prensagem a quente em vácuo atinge níveis elevados de densificação e controlo da microestrutura, tornando-a um método superior para a consolidação de materiais.

Efeitos da temperatura e do vácuo

A sinterização por prensa quente a vácuo introduz um ambiente controlado que reduz significativamente a temperatura de sinterização necessária em comparação com os métodos convencionais. Esta redução da temperatura é fundamental, uma vez que minimiza a degradação térmica do material, preservando assim as suas propriedades mecânicas. O ambiente de vácuo desempenha um papel crucial na eliminação eficiente dos poros dentro do material, um processo que é acelerado pela ausência de gases atmosféricos.

A eliminação dos poros não é apenas uma melhoria cosmética; tem um impacto direto no processo de densificação. À medida que os poros são removidos, o material torna-se mais compacto, aumentando a sua densidade global e integridade estrutural. Este processo de densificação é ainda apoiado pela estabilização das estruturas de grão, o que impede a formação de novos poros e assegura uma microestrutura uniforme.

Para ilustrar o impacto das condições de vácuo na sinterização, considere a seguinte tabela:

| Aspeto | Sinterização convencional | Sinterização a vácuo com prensa quente |

|---|---|---|

| Temperatura de sinterização | Mais alta | Mais baixa |

| Eliminação de poros | Menos eficiente | Mais eficiente |

| Densificação | Mais lenta | Mais rápida |

| Estabilidade do grão | Menos estável | Mais estável |

A tabela destaca que a sinterização por prensagem a quente em vácuo não só atinge um grau mais elevado de densificação, como também assegura uma maior estabilidade na estrutura do grão do material. Esta dupla vantagem torna-a a escolha ideal para aplicações em que a resistência e a durabilidade do material são fundamentais.

Classificação dos fornos de sinterização por prensagem a quente com vácuo

Por utilização ambiental

A classificação dos fornos de sinterização de prensagem a quente baseia-se principalmente nas condições ambientais em que funcionam. Esta categorização é crucial para compreender as aplicações específicas e as vantagens de cada tipo de forno.

-

Sinterização atmosférica por prensagem a quente: Este tipo de forno funciona em condições atmosféricas normais. É particularmente útil para materiais que não requerem um ambiente controlado para a sinterização. A simplicidade desta configuração torna-a económica e adequada para uma vasta gama de aplicações.

-

Sinterização por prensagem a quente com proteção atmosférica: Ao contrário dos fornos atmosféricos, estes fornos funcionam dentro de uma atmosfera controlada, que pode ser inerte, redutora ou oxidante, dependendo do material a ser processado. Este ambiente controlado é essencial para evitar reacções indesejadas e garantir as propriedades desejadas do material.

-

Sinterização a vácuo com prensa quente: Esta é a categoria mais avançada, funcionando sob vácuo para eliminar quaisquer interações atmosféricas. O ambiente de vácuo reduz significativamente a temperatura de sinterização e remove eficazmente os poros, conduzindo a uma maior densificação e estabilidade do grão. Este método é particularmente vantajoso para materiais de alto desempenho em que a pureza e o controlo preciso da microestrutura são críticos.

| Tipo de forno | Condições ambientais | Principais vantagens |

|---|---|---|

| Atmosférico | Atmosférico normal | Económica, ampla aplicabilidade |

| Atmosfera protegida | Atmosfera controlada | Evita reacções indesejadas, propriedades precisas do material |

| Vácuo | Ambiente de vácuo | Temperatura de sinterização reduzida, densificação melhorada, controlo preciso da microestrutura |

A compreensão destas classificações ambientais ajuda a selecionar o forno mais adequado para as necessidades específicas de processamento de materiais, assegurando um desempenho e qualidade óptimos.

Por gama de temperatura

Os fornos de sinterização de prensa quente a vácuo são classificados com base nas suas gamas de temperatura de funcionamento, cada uma adaptada às necessidades específicas de processamento de materiais. Estas gamas são normalmente divididas em três grupos principais: os que funcionam abaixo de 800°C, os que funcionam entre 1000°C e 1600°C e os que funcionam acima de 1600°C.

Para fornos que operam abaixo de 800°C, são normalmente utilizados elementos de aquecimento como varetas de carboneto de silício (SiC) ou aquecedores de dissiliceto de molibdénio (MoSi₂). Estes elementos proporcionam uma transferência de calor eficiente a temperaturas mais baixas, garantindo que os materiais que estão a ser processados atingem as condições térmicas exigidas sem consumo desnecessário de energia.

Na gama de temperaturas médias, entre 1000°C e 1600°C, são utilizados elementos de aquecimento mais robustos, como o tungsténio (W) ou o molibdénio (Mo). Estes materiais podem suportar temperaturas mais elevadas e proporcionar um aquecimento consistente, crucial para processos que envolvem materiais que requerem um controlo preciso da temperatura para uma densificação e desenvolvimento de microestruturas ideais.

Para operações acima de 1600°C, são utilizados elementos de aquecimento de temperatura ultra-alta, como o tântalo (Ta) ou o rénio (Re). Estes elementos são selecionados pela sua capacidade de manter a estabilidade e a eficiência a temperaturas extremas, permitindo o processamento de materiais avançados que requerem tais condições para a sinterização.

Cada gama de temperaturas também necessita de materiais de isolamento específicos para garantir a eficiência energética e proteger a estrutura do forno. Por exemplo, abaixo dos 800°C, são utilizadas fibras cerâmicas leves ou tijolos refractários, enquanto que acima dos 1600°C, são utilizados materiais de isolamento mais avançados como a zircónia (ZrO₂) ou o carboneto de háfnio (HfC) para suportar o calor intenso.

Esta classificação por gama de temperaturas não só ajuda a selecionar o forno adequado para as necessidades específicas de processamento de materiais, como também assegura que os sistemas de aquecimento e isolamento são optimizados para as condições térmicas necessárias, melhorando a eficiência do processo e a qualidade do produto.

Componentes dos fornos de sinterização por prensagem a quente sob vácuo

Corpo e porta do forno

O corpo e a porta do forno são componentes críticos no projeto de um forno de sinterização por prensagem a quente sob vácuo, particularmente para aplicações de alta pressão. Estes elementos devem ser construídos com materiais que assegurem tanto a integridade estrutural como a eficiência térmica.

Materiais e integridade estrutural

Os materiais utilizados para o corpo e porta do forno são tipicamente ligas de alta qualidade que podem suportar temperaturas e pressões extremas. Os materiais mais comuns incluem:

- Inconel: Conhecido pela sua elevada força e resistência à corrosão e à oxidação a temperaturas elevadas.

- Hastelloy: Oferece uma excelente resistência a uma vasta gama de ambientes corrosivos, tornando-o ideal para aplicações de alta pressão.

- Aço inoxidável: Proporciona um equilíbrio entre força e resistência à corrosão, sendo frequentemente utilizado em combinação com outras ligas para uma maior durabilidade.

Considerações sobre a conceção

A conceção do corpo e da porta do forno deve ter em conta vários factores-chave para garantir um desempenho ótimo:

- Mecanismos de vedação: A vedação eficaz é crucial para manter o ambiente de vácuo no interior do forno. As juntas feitas de materiais como silicone ou fibra cerâmica são normalmente utilizadas para evitar fugas.

- Expansão térmica: O projeto deve acomodar a expansão térmica sem comprometer a integridade estrutural. Isto implica frequentemente a utilização de juntas de dilatação e ligações flexíveis.

- Distribuição da carga: A porta e o corpo devem distribuir uniformemente a pressão aplicada para evitar tensões localizadas e potenciais falhas. Isto é conseguido através de uma engenharia cuidadosa das superfícies de contacto e das estruturas de suporte.

Aplicações de alta pressão

Para aplicações de alta pressão, o corpo e a porta do forno devem ser submetidos a testes rigorosos para garantir que podem suportar as tensões mecânicas envolvidas. Isto inclui:

- Testes hidráulicos: Simulação das condições de alta pressão a que o forno será sujeito durante o funcionamento para verificar a integridade dos materiais e do projeto.

- Ciclagem térmica: Sujeitar os componentes a ciclos repetidos de aquecimento e arrefecimento para avaliar a sua durabilidade e resistência ao choque térmico.

Ao cumprir estes requisitos rigorosos, o corpo e a porta do forno desempenham um papel fundamental no funcionamento bem sucedido de um forno de sinterização por prensagem a quente sob vácuo, garantindo a segurança e a eficiência do processo de sinterização.

Sistemas de isolamento e aquecimento

Os sistemas de isolamento e aquecimento de um forno de sinterização de prensagem a quente sob vácuo são meticulosamente concebidos para manter temperaturas elevadas e proteger a estrutura do forno. Estes sistemas são cruciais para garantir a densificação eficiente dos materiais e a estabilidade do processo de sinterização.

Camadas de isolamento

As camadas de isolamento são compostas por materiais resistentes a altas temperaturas, tais como fibras cerâmicas e tijolos refractários. Estes materiais são selecionados pelas suas excelentes propriedades de isolamento térmico, que ajudam a minimizar a perda de calor e a manter uma temperatura interna estável. As camadas de isolamento são normalmente dispostas em várias camadas para criar uma barreira térmica que reduz a necessidade de entrada contínua de energia, aumentando assim a eficiência energética.

Camadas reflectoras

Para além das camadas de isolamento, são incorporadas camadas reflectoras para otimizar ainda mais a retenção de calor. Estas camadas são feitas de materiais com elevada refletividade, como a folha de alumínio ou revestimentos reflectores especializados. Ao refletir o calor de volta para a câmara do forno, estas camadas ajudam a manter as altas temperaturas necessárias para a sinterização sem a necessidade de aquecimento excessivo. Isto não só conserva energia como também prolonga a vida útil dos elementos de aquecimento.

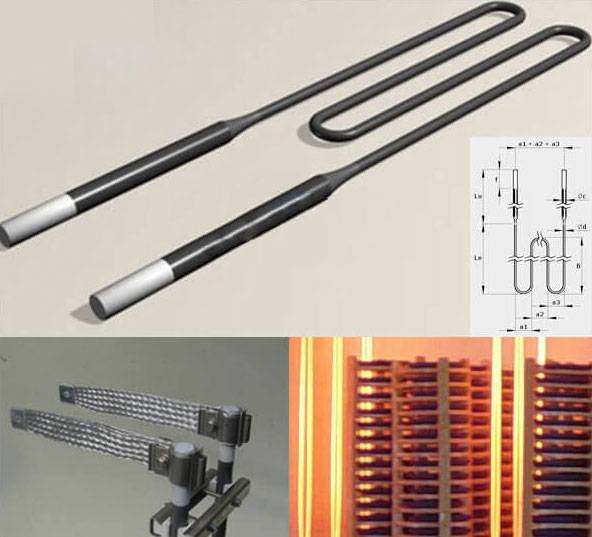

Elementos de aquecimento

Os elementos de aquecimento são os principais componentes responsáveis pela geração do calor necessário dentro do forno. Os tipos comuns de elementos de aquecimento incluem o dissiliceto de molibdénio (MoSi2) e o tungsténio, que são escolhidos pela sua capacidade de suportar temperaturas elevadas e proporcionar uma distribuição uniforme do calor. Estes elementos são estrategicamente colocados para garantir que toda a câmara do forno atinge e mantém a temperatura de sinterização necessária. A conceção e a colocação destes elementos são fundamentais para obter resultados de sinterização consistentes e de alta qualidade.

Combinando estas camadas de isolamento avançadas, camadas reflectoras e elementos de aquecimento eficientes, os fornos de sinterização de prensagem a quente por vácuo são capazes de funcionar a temperaturas óptimas, garantindo a densificação bem sucedida dos materiais e a integridade da estrutura do forno.

Sistemas de pressão e controlo

O sistema de pressão hidráulica é um componente crítico do forno de sinterização de prensagem a quente por vácuo, responsável pela aplicação e manutenção de uma pressão precisa durante o processo de sinterização. Este sistema envolve tipicamente a utilização de cilindros hidráulicos, que são concebidos para se moverem com elevada precisão, de modo a garantir uma distribuição uniforme da pressão no material que está a ser sinterizado. O movimento destes cilindros é controlado por mecanismos sofisticados que monitorizam e ajustam a pressão em tempo real, assegurando que os níveis de pressão desejados são mantidos de forma consistente.

Para atingir este nível de precisão, os sistemas de controlo integram sensores avançados e circuitos de feedback automatizados. Estes sensores medem continuamente a pressão aplicada e fornecem dados à unidade de controlo, que ajusta o fluxo hidráulico em conformidade. Este sistema de controlo em circuito fechado não só aumenta a precisão da aplicação da pressão, como também assegura que o processo de sinterização se mantém estável e consistente, melhorando assim a qualidade global do produto final.

Para além do controlo da pressão, o sistema também gere o tempo e a sequência dos movimentos do cilindro. Isto é crucial para otimizar o processo de densificação, uma vez que diferentes materiais podem exigir diferentes perfis de pressão e tempos de retenção. Ao coordenar cuidadosamente estes elementos, os sistemas de pressão e controlo asseguram que cada ciclo de sinterização é adaptado às necessidades específicas do material a ser processado, contribuindo ainda mais para a qualidade e consistência do produto final.

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

Artigos relacionados

- A Física das Formas Impossíveis: Como o Estampagem a Quente Redefiniu o Aço de Alta Resistência

- A Guerra Contra os Vácuos: Dominando a Densidade do Material com Calor e Pressão

- Além do Calor: Por Que a Pressão é o Fator Decisivo em Materiais Avançados

- Do Pó à Densidade: A Ciência Microestrutural da Prensagem a Quente

- A Física Invisível da Perfeição: Dominando Calor, Pressão e Tempo