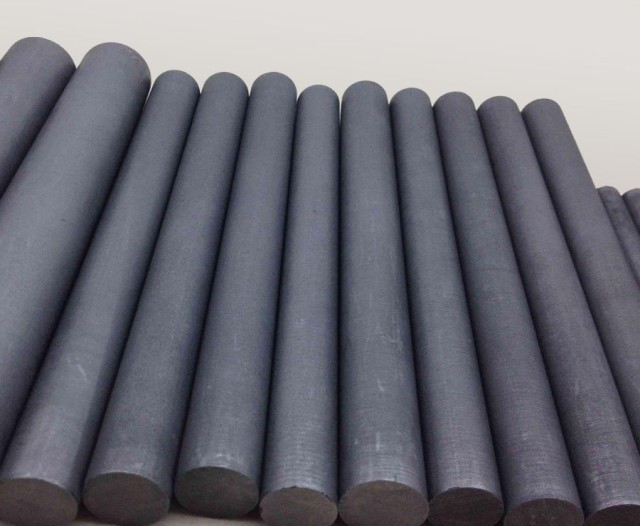

Seleção e desempenho de varetas de grafite

Uniformidade

A uniformidade das varetas de grafite desempenha um papel fundamental na manutenção de uma distribuição consistente da temperatura dentro do forno de sinterização a vácuo. Esta uniformidade não é meramente um subproduto do fabrico, mas um atributo crítico que influencia diretamente a eficiência e eficácia do processo de sinterização. As varetas de grafite de alta pureza, caracterizadas pela sua textura uniforme, são essenciais para atenuar as discrepâncias de temperatura dentro do forno.

Para ilustrar a importância da uniformidade, considere os seguintes factores:

- Pureza do material: Os varões de grafite com elevado teor de carbono garantem um mínimo de impurezas, que podem causar efeitos de aquecimento localizados. Esta pureza é crucial para manter uma temperatura estável em todo o forno.

- Consistência da textura: Uma textura uniforme nas varetas de grafite evita pontos quentes e pontos frios, que podem levar a uma sinterização desigual. Esta consistência é conseguida através de processos de fabrico precisos que controlam o tamanho do grão e a distribuição das partículas de grafite.

| Aspeto | Importância |

|---|---|

| Pureza do material | Minimiza o aquecimento localizado, assegurando uma distribuição estável da temperatura. |

| Consistência da textura | Evita pontos quentes e pontos frios, promovendo uma sinterização uniforme. |

Assegurar a uniformidade das varetas de grafite não significa apenas obter um produto homogéneo; trata-se de otimizar todo o processo de sinterização. Ao selecionar varetas de grafite de elevada pureza e textura uniforme, os fabricantes podem reduzir significativamente o risco de uma distribuição desigual da temperatura, melhorando assim a qualidade e a fiabilidade do produto final.

Resistência à oxidação

As varetas de grafite, quando aquecidas, formam naturalmente uma película protetora de sílica que as protege da oxidação. Esta camada de sílica actua como uma barreira, impedindo que as varetas se degradem devido à exposição ao ar. No entanto, a integridade desta película protetora é comprometida em ambientes de vácuo, onde a ausência de moléculas de ar permite interações mais diretas com a superfície da grafite.

Nos fornos de sinterização a vácuo, a manutenção da estabilidade do ambiente do forno é crucial. A exposição prolongada ao ar pode levar à degradação da película de sílica, tornando as barras de grafite susceptíveis à oxidação. Para mitigar este risco, é essencial assegurar que o forno funciona em condições estáveis, minimizando as flutuações que poderiam inadvertidamente introduzir ar na câmara de vácuo.

Além disso, é necessária uma monitorização e manutenção regulares da integridade do vácuo do forno. Qualquer quebra no vácuo pode expor as barras de grafite às condições atmosféricas, acelerando a quebra da camada protetora de sílica. Ao respeitar estas precauções, a longevidade e o desempenho das varetas de grafite podem ser significativamente melhorados, assegurando um funcionamento consistente e fiável do forno de sinterização por vácuo.

Coeficiente de Expansão Térmica

O coeficiente de expansão térmica (CTE) das varetas de grafite é um parâmetro crítico que influencia diretamente o seu desempenho em fornos de sinterização por vácuo. Este coeficiente, que mede o grau de expansão ou contração do material com alterações de temperatura, está intimamente ligado ao teor de carbono na grafite. A grafite com elevado teor de carbono apresenta normalmente um CTE mais elevado, enquanto a grafite com baixo teor de carbono tem um CTE mais baixo.

Ao selecionar varetas de grafite para um forno de sinterização a vácuo, é imperativo considerar a gama de temperaturas de trabalho do forno. Por exemplo, se o forno funcionar a temperaturas extremamente elevadas, uma vareta de grafite com um CTE mais baixo pode ser mais adequada para evitar uma expansão excessiva que poderia levar a tensões contra as paredes do forno. Por outro lado, para operações a temperaturas mais baixas, uma vareta com um CTE mais elevado pode ser aceitável sem causar problemas estruturais significativos.

Para ilustrar, considere um cenário em que o forno funciona entre 1000°C e 2000°C. Nesta gama, uma vareta de grafite com um CTE de 0,9 a 1,2 µm/m-K seria ideal para manter a integridade estrutural e evitar tensões indevidas nas paredes do forno. No entanto, se o forno funcionar a uma gama de temperaturas mais elevada, digamos 1500°C a 2500°C, poderá ser necessária uma vareta de grafite com um CTE de 0,5 a 0,8 µm/m-K para evitar potenciais danos.

| Gama de temperaturas do forno | Gama de CTE ideal (µm/m-K) |

|---|---|

| 1000°C - 2000°C | 0.9 - 1.2 |

| 1500°C - 2500°C | 0.5 - 0.8 |

A seleção da vareta de grafite adequada com base no seu CTE garante não só a longevidade da própria vareta, mas também a eficiência e segurança globais do processo de sinterização a vácuo. Por conseguinte, compreender e avaliar com precisão o CTE das varetas de grafite é um passo fundamental no processo de seleção para qualquer aplicação de forno de sinterização a vácuo.

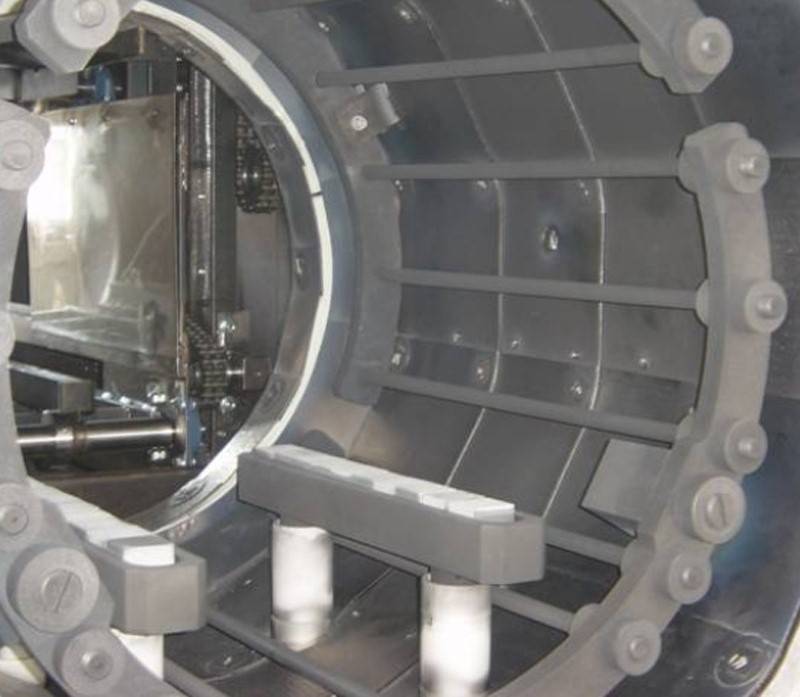

Instalação e utilização de varetas de grafite

Planicidade da superfície

A qualidade da superfície das varetas de grafite é um fator crítico no seu desempenho em fornos de sinterização a vácuo. Uma superfície lisa, sem rugosidade evidente, é essencial para minimizar a fricção entre as varetas e as paredes do forno. Este facto não só aumenta a eficiência da transferência de calor, como também reduz o risco de ablação, em que o material de grafite pode sofrer uma erosão gradual ao longo do tempo.

Para obter uma planicidade óptima da superfície, devem ser considerados vários factores:

- Precisão de fabrico: O processo de produção de varetas de grafite deve garantir uma elevada precisão para obter uma superfície uniforme. Quaisquer desvios podem levar a uma distribuição desigual do calor e a um maior desgaste.

- Pós-Processamento: Após o fabrico, podem ser necessários tratamentos de superfície adicionais para remover quaisquer imperfeições menores que possam afetar o desempenho.

- Normas de inspeção: Devem ser implementadas normas de inspeção rigorosas para garantir que cada vareta cumpre as especificações de planicidade da superfície antes da instalação.

Ao manter uma superfície lisa nas varetas de grafite, a eficiência global e a longevidade do processo de sinterização a vácuo podem ser significativamente melhoradas.

Controlo da folga

A manutenção de um espaço adequado entre as varetas de grafite e a parede do forno é crucial por várias razões. Este intervalo serve como uma zona tampão que impede o contacto direto entre as barras de grafite e as paredes do forno, mitigando assim o risco de danos físicos em ambos os componentes. O contacto direto pode levar à abrasão, o que não só reduz o tempo de vida das varetas de grafite, como também compromete a integridade das paredes do forno.

Além disso, a folga desempenha um papel fundamental na garantia de uma transferência de calor uniforme em todo o forno. Quando as barras de grafite são posicionadas corretamente com a folga recomendada, a energia térmica é distribuída de forma mais uniforme, conduzindo a condições de sinterização consistentes. Esta uniformidade é essencial para obter resultados de sinterização de alta qualidade, uma vez que a distribuição desigual do calor pode resultar em inconsistências no produto final.

O tamanho da fenda não é arbitrário; é determinado por factores como as propriedades de expansão térmica das barras de grafite e a gama de temperaturas operacionais do forno. À medida que o forno aquece, as barras de grafite expandem-se e uma folga bem calculada acomoda esta expansão sem causar tensões ou deformações indevidas. Por outro lado, se a folga for demasiado grande, pode levar a uma transferência de calor ineficiente e a potenciais pontos quentes dentro do forno, o que pode afetar negativamente o processo de sinterização.

Em resumo, o controlo criterioso do espaço entre as barras de grafite e a parede do forno é um aspeto crítico da instalação e funcionamento dos fornos de sinterização a vácuo. Não só salvaguarda a integridade dos componentes, como também optimiza o processo de transferência de calor, garantindo uma sinterização uniforme e eficaz.

Inspeção e substituição regulares

As barras de grafite não são imunes aos efeitos da utilização prolongada; sofrem desgaste e envelhecimento, o que pode afetar significativamente o seu desempenho. Por isso, é imperativo implementar um programa de inspeção rigoroso para monitorizar o seu estado. Devem ser realizadas inspecções regulares para identificar quaisquer sinais de danos, tais como fissuras, fracturas ou desgaste significativo. Além disso, os indicadores de desempenho devem ser avaliados para garantir que as varetas ainda são capazes de manter a uniformidade de temperatura necessária e a resistência à oxidação.

Quando se verifica que uma vareta de grafite está danificada ou que o seu desempenho diminuiu, a sua substituição imediata é crucial. Atrasar a substituição de uma vareta danificada pode levar a um aquecimento desigual dentro do forno, o que pode afetar a qualidade do processo de sinterização. Além disso, uma vareta deteriorada pode representar riscos de segurança, como a possibilidade de quebra ou falha durante o funcionamento.

Para agilizar o processo de inspeção e substituição, é aconselhável estabelecer uma lista de verificação padronizada. Esta lista de verificação deve incluir inspecções visuais, testes de desempenho e documentação de quaisquer anomalias observadas. Ao aderir a uma abordagem estruturada, as equipas de manutenção podem assegurar que todas as varetas de grafite estão em condições óptimas, prolongando assim a vida útil das varetas e mantendo a eficiência e segurança globais do forno de sinterização a vácuo.

Outras medidas preventivas

Controlo da corrente

A corrente que passa através da vareta de grafite deve ser meticulosamente regulada para evitar o sobreaquecimento ou a potencial queima, que pode ocorrer devido a uma carga de corrente excessiva. Este controlo é crucial, uma vez que tem um impacto direto na longevidade e eficiência da vareta de grafite num forno de sinterização por vácuo.

Para conseguir um controlo ótimo da corrente, devem ser considerados vários factores:

-

Monitorização da corrente: A monitorização contínua da corrente garante que esta se mantém dentro do intervalo de funcionamento seguro. Os fornos modernos estão frequentemente equipados com sensores avançados e sistemas de monitorização para fornecer dados em tempo real.

-

Mecanismos de regulação: Os mecanismos de regulação automática ou manual podem ajustar a corrente com base no feedback dos sistemas de monitorização. Este ajuste dinâmico ajuda a manter um nível de corrente estável e seguro.

-

Gestão térmica: Estratégias adequadas de gestão térmica, como a utilização de dissipadores de calor ou sistemas de arrefecimento, podem dissipar o excesso de calor gerado pela corrente, evitando assim o sobreaquecimento.

| Considerações | Importância |

|---|---|

| Monitorização da corrente | Garante que a corrente se mantém dentro dos limites de segurança, evitando o sobreaquecimento e a combustão. |

| Mecanismos de regulação | Permite o ajuste dinâmico da corrente com base em dados em tempo real. |

| Gestão térmica | Dissipa o excesso de calor, mantendo a integridade e o desempenho da haste. |

Ao gerir cuidadosamente a corrente e ao implementar sistemas robustos de monitorização e regulação, o risco de danos na vareta de grafite devido a corrente excessiva pode ser significativamente mitigado.

Manutenção do vácuo

O grau de vácuo dentro de um forno de sinterização a vácuo desempenha um papel fundamental na eficiência operacional das varetas de grafite. Assegurar que o nível de vácuo cumpre os requisitos especificados é essencial para manter um desempenho ótimo. Os factores que contribuem para um declínio nos níveis de vácuo devem ser prontamente identificados e tratados para evitar potenciais problemas.

A manutenção regular da bomba de vácuo é crucial para manter o nível de vácuo desejado. Isto inclui:

-

Gestão do óleo: As bombas de vácuo que dependem do óleo requerem verificações e mudanças regulares. Níveis de óleo sujos ou baixos podem levar a danos e mau funcionamento da bomba. É aconselhável consultar o manual do utilizador para saber o tipo de óleo recomendado e a frequência de mudança.

-

Limpeza de componentes: A acumulação de pó, sujidade e detritos no interior da bomba pode reduzir a sua eficiência. Limpe regularmente a cabeça da bomba, o motor e os orifícios de entrada e saída utilizando ferramentas de limpeza adequadas.

-

Verificações gerais de manutenção:

- Parafusos e acoplamentos: Verificar regularmente o aperto dos parafusos de montagem e dos acoplamentos de vibração.

- Ruído e vibrações: Investigar qualquer ruído ou vibração invulgar para evitar potenciais problemas.

- Protecções: Certifique-se de que todas as protecções estão instaladas antes de operar a bomba.

- Níveis de óleo: Controlar os níveis de óleo e procurar sinais de contaminação. Mude o óleo se necessário.

Para bombas de desbaste, os itens de manutenção adicionais incluem:

- Polias e correias: Verifique o aperto das polias e correias para garantir o funcionamento correto.

- Filtro da linha de escape: Drene o filtro da linha de escape diariamente e assegure uma ventilação adequada.

- Reservatório de óleo e válvulas: Limpar o reservatório de óleo, a plataforma da válvula e a válvula solenoide de seis em seis meses.

Ao aderir a estas práticas de manutenção, o grau de vácuo dentro do forno de sinterização pode ser mantido, garantindo assim a longevidade e a eficiência das barras de grafite.

Funcionamento seguro

Assegurar um funcionamento seguro é fundamental aquando da substituição e manutenção de varetas de grafite em fornos de sinterização a vácuo. Este processo envolve vários passos críticos para evitar queimaduras e outros incidentes de segurança.

Em primeiro lugar, os operadores devem usar equipamento de proteção individual (EPI) adequado, incluindo luvas resistentes ao calor e protecções faciais, para se protegerem contra as altas temperaturas e potenciais faíscas. Além disso, a área de trabalho deve ser bem ventilada e livre de materiais inflamáveis para minimizar o risco de incêndio.

Em segundo lugar, antes de qualquer manutenção ou substituição, o forno deve ser devidamente arrefecido até atingir uma temperatura segura. Este período de arrefecimento é crucial para evitar queimaduras acidentais e para garantir que as barras de grafite são manuseadas sem causar danos estruturais devido ao stress térmico.

Em terceiro lugar, ao manusear as barras de grafite, os operadores devem utilizar ferramentas especializadas concebidas para ambientes de alta temperatura. Estas ferramentas ajudam a manter uma aderência segura sem causar danos às varetas ou correr o risco de escorregar, o que poderia levar a acidentes.

Por último, antes de iniciar qualquer trabalho de manutenção, deve ser efectuada uma instrução de segurança completa. Estas instruções devem abranger os procedimentos de emergência, as vias de evacuação e a utilização correta do equipamento de segurança. Sessões de formação regulares para todo o pessoal envolvido na manutenção e substituição de varetas de grafite são essenciais para reforçar os protocolos de segurança e garantir a conformidade.

Ao aderir a estas medidas de segurança, o risco de lesões e acidentes de segurança pode ser significativamente reduzido, garantindo um ambiente de trabalho mais seguro para todo o pessoal envolvido na operação e manutenção de fornos de sinterização a vácuo.

Produtos relacionados

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

- Crisol de Grafite Puro de Alta Pureza para Evaporação

Artigos relacionados

- Guia completo para fornos de sinterização por plasma de faísca: Aplicações, caraterísticas e benefícios

- Guia completo para fornos de mufla: Aplicações, tipos e manutenção

- Revelando os fornos de grafite a vácuo: Desempenho, aplicações e percepções de especialistas

- Guia completo sobre fornos de atmosfera: Tipos, aplicações e vantagens

- Maximizar a eficiência e a precisão com fornos de grafite a vácuo