Introdução aos fornos de atmosfera

Os fornos atmosféricos são ferramentas essenciais no domínio do aquecimento de ambiente controlado, desempenhando um papel fundamental em vários processos industriais. Ao contrário dos fornos convencionais, estes sistemas especializados oferecem um controlo preciso da temperatura e uma atmosfera protegida, crucial para manter a integridade do material e alcançar as transformações físicas e químicas desejadas. Este guia abrangente investiga os meandros dos fornos atmosféricos, explorando os seus tipos, componentes chave e as diversas aplicações que servem, desde a metalurgia ao processamento avançado de materiais. Ao compreender as características únicas e os benefícios dos fornos atmosféricos, as indústrias podem aproveitar todo o seu potencial para aumentar a eficiência e a qualidade superior dos produtos.

Componentes principais dos fornos atmosféricos

Os fornos atmosféricos são ferramentas essenciais tanto em laboratório como na indústria, concebidos para proporcionar ambientes controlados para processos de tratamento térmico. Estes fornos estão equipados com vários componentes-chave que garantem um funcionamento preciso e eficiente. Esta secção aborda a descrição detalhada destes componentes principais, incluindo o corpo do forno, os elementos de aquecimento, os sistemas de controlo da temperatura, os sistemas de fornecimento de gás e os sistemas de controlo da atmosfera.

Corpo do forno

O corpo do forno é o componente fundamental de um forno atmosférico, concebido para alojar todos os outros elementos essenciais. É tipicamente construído com materiais resistentes a altas temperaturas, tais como tijolos refractários, cerâmica ou aço de alta qualidade. Estes materiais garantem que o forno pode suportar temperaturas extremas sem comprometer a integridade estrutural. O design do corpo do forno também se concentra em fornecer um excelente isolamento para manter uma temperatura consistente dentro da câmara e minimizar a perda de calor.

Elementos de aquecimento

Os elementos de aquecimento são essenciais para gerar o calor necessário no interior do forno. Estes elementos podem incluir aquecedores de resistência eléctrica, que utilizam a resistência eléctrica para produzir calor, ou queimadores de gás que utilizam gases combustíveis como o propano ou o gás natural. A escolha do elemento de aquecimento depende frequentemente dos requisitos específicos do processo de tratamento térmico, incluindo a gama de temperaturas e a taxa de aquecimento. Estes elementos são estrategicamente colocados dentro do forno para garantir uma distribuição uniforme do calor em toda a câmara, o que é crucial para obter resultados consistentes no processamento de materiais.

Sistema de controlo de temperatura

Um sofisticado sistema de controlo de temperatura é parte integrante de um forno atmosférico. Este sistema é responsável pela monitorização e regulação da temperatura dentro da câmara para manter o perfil de temperatura desejado. Inclui normalmente sensores de temperatura, tais como termopares ou RTDs (Resistance Temperature Detectors), que fornecem dados de temperatura em tempo real à unidade de controlo. A unidade de controlo ajusta então a potência fornecida aos elementos de aquecimento para manter a temperatura definida. Este controlo preciso da temperatura garante que o processo de tratamento térmico é efectuado com precisão, conduzindo a resultados consistentes e fiáveis.

Sistema de fornecimento de gás

O sistema de fornecimento de gás num forno atmosférico é crucial para a introdução de atmosferas controladas na câmara de aquecimento. Este sistema consiste tipicamente em cilindros de gás, reguladores de pressão, medidores de caudal e linhas de distribuição de gás. Os gases comuns utilizados incluem azoto, árgon, hidrogénio e várias misturas de gases. O sistema de fornecimento de gás assegura que o tipo e a quantidade correctos de gás são fornecidos ao forno, criando o ambiente desejado para o tratamento térmico. Isto é particularmente importante para processos que requerem atmosferas inertes para evitar a oxidação ou outras reacções químicas.

Sistema de controlo da atmosfera

O sistema de controlo da atmosfera regula a composição precisa dos gases no interior do forno. Permite o ajuste dos caudais de gás, das misturas de gás e dos níveis de pressão para criar o ambiente desejado para o tratamento térmico. Este sistema assegura resultados consistentes e repetíveis no processamento de materiais. Os sistemas avançados de controlo da atmosfera podem incluir válvulas automatizadas, controladores e sensores que trabalham em conjunto para manter a composição ideal do gás ao longo do processo. Este nível de controlo é essencial para aplicações como a sinterização, o recozimento e o tratamento térmico de metais, cerâmicas e outros materiais.

Aplicações dos fornos de atmosfera

Os fornos de atmosfera são amplamente utilizados em várias indústrias para processos de tratamento térmico que requerem atmosferas controladas. Estas aplicações incluem:

- Processamento de metais: Os fornos de atmosfera são utilizados para recozimento, sinterização e tratamento térmico de metais para melhorar as suas propriedades mecânicas e microestrutura.

- Fabrico de cerâmica: Estes fornos são essenciais para a cozedura e sinterização de cerâmica, assegurando um aquecimento uniforme e evitando a oxidação.

- Processamento de vidro: Os fornos atmosféricos são utilizados para o tratamento térmico do vidro para aumentar a sua durabilidade e propriedades ópticas.

- Investigação laboratorial: Em ambientes de investigação, os fornos atmosféricos são utilizados para experiências que requerem um controlo preciso da temperatura e da atmosfera, como a caraterização e síntese de materiais.

Em resumo, os fornos atmosféricos são ferramentas versáteis e essenciais em várias indústrias, graças à sua capacidade de fornecer ambientes controlados para processos de tratamento térmico. Os principais componentes destes fornos, incluindo o corpo do forno, os elementos de aquecimento, os sistemas de controlo da temperatura, os sistemas de fornecimento de gás e os sistemas de controlo da atmosfera, trabalham em conjunto para garantir um funcionamento preciso e eficiente, conduzindo a resultados consistentes e fiáveis no processamento de materiais.

Tipos de fornos de atmosfera

Os fornos de atmosfera são ferramentas essenciais em vários processos industriais, particularmente na metalurgia, cerâmica e ciência dos materiais. Estes fornos são concebidos para fornecer ambientes controlados para o aquecimento de materiais, assegurando um controlo preciso da temperatura e a capacidade de manipular a atmosfera dentro do forno. Esta secção aprofunda os diferentes tipos de fornos atmosféricos, incluindo fornos atmosféricos tipo caixa, tubulares e de alta temperatura, destacando as suas características e aplicações únicas.

Fornos atmosféricos tipo caixa

Os fornos atmosféricos tipo caixa são fornos industriais versáteis utilizados para uma variedade de aplicações, incluindo a queima, sinterização e fusão de metais, cerâmicas e outros materiais. Estes fornos são caracterizados pelas suas câmaras rectangulares fechadas, que permitem um controlo preciso da temperatura e a manutenção de condições atmosféricas específicas.

Princípio de funcionamento: Os fornos atmosféricos do tipo caixa utilizam normalmente elementos de aquecimento eléctricos para gerar calor. A temperatura no interior do forno é controlada automaticamente através de um sofisticado sistema de controlo de temperatura, assegurando um aquecimento consistente. Além disso, a atmosfera no interior do forno pode ser manipulada através da introdução de gases específicos ou gases inertes para evitar a oxidação ou outras reacções indesejáveis durante o processo de aquecimento.

Modos de transferência de calor: Os principais modos de transferência de calor nos fornos atmosféricos tipo caixa incluem a convecção e a radiação. A convecção envolve a transferência de calor através do movimento de mistura de um fluido, enquanto a radiação envolve a transferência de energia através de um meio transparente ou espaço vazio. Estes modos de transferência de calor asseguram um aquecimento eficiente e uniforme dos materiais no interior do forno.

Aplicações: Os fornos atmosféricos tipo caixa são amplamente utilizados em sectores como a metalurgia, a cerâmica e a ciência dos materiais. São particularmente úteis para processos que requerem um controlo preciso da temperatura e a prevenção da oxidação ou de outras reacções químicas. Exemplos de aplicações incluem a sinterização de pós metálicos, a cozedura de produtos cerâmicos e o tratamento térmico de metais.

Fornos de atmosfera tubular

Os fornos de atmosfera tubular são outro tipo de forno de atmosfera controlada, caracterizados pela sua forma cilíndrica e pela capacidade de processar materiais num fluxo contínuo. Estes fornos são ideais para aplicações que requerem uma atmosfera controlada durante todo o processo de aquecimento.

Design e funcionalidade: Os fornos de atmosfera tubular consistem num tubo longo e cilíndrico feito de materiais resistentes a altas temperaturas, tais como quartzo ou alumina. O tubo é encerrado numa câmara de forno, que é aquecida utilizando elementos de aquecimento eléctricos. A atmosfera no interior do tubo pode ser controlada através da introdução de gases específicos ou gases inertes através da entrada, assegurando que os materiais em processamento são protegidos da oxidação ou de outras reacções químicas.

Aplicações: Os fornos de atmosfera tubular são normalmente utilizados em indústrias como o fabrico de semicondutores, a metalurgia e a ciência dos materiais. São particularmente úteis para processos que requerem um controlo preciso da temperatura e uma atmosfera controlada, como o recozimento de metais, a sinterização de pós cerâmicos e o crescimento de materiais semicondutores.

Fornos atmosféricos de alta temperatura

Os fornos de atmosfera de alta temperatura são fornos especializados concebidos para funcionar a temperaturas extremamente elevadas, muitas vezes superiores a 1000°C. Estes fornos combinam as características dos fornos tipo caixa e dos fornos tubulares, proporcionando uma solução versátil para aplicações de alta temperatura.

Conceção e funcionalidade: Os fornos atmosféricos de alta temperatura estão equipados com elementos de aquecimento avançados e sistemas de controlo de temperatura para atingir e manter temperaturas extremamente elevadas. Também possuem entradas e saídas de ar, permitindo o controlo da atmosfera dentro do forno. A soldadura de vedação do forno inclui um anel de vedação de gel de sílica resistente a altas temperaturas na porta do forno, garantindo uma excelente vedação e evitando fugas.

Aplicações: Os fornos atmosféricos de alta temperatura são utilizados numa variedade de aplicações de alta temperatura, incluindo a fusão de metais, a sinterização de cerâmicas avançadas e o processamento de materiais refractários. São particularmente úteis para o fabrico e experimentação de amostras em grande escala, bem como para processos que requerem um controlo preciso da atmosfera.

Conclusão

Em conclusão, os fornos atmosféricos desempenham um papel crucial em vários processos industriais, proporcionando um controlo preciso da temperatura e a capacidade de manipular a atmosfera dentro do forno. Os fornos atmosféricos tipo caixa, tubulares e de alta temperatura são os principais tipos de fornos atmosféricos, cada um com características e aplicações únicas. Compreender o design, a funcionalidade e as aplicações destes fornos é essencial para selecionar o forno adequado às necessidades industriais específicas.

Princípio de funcionamento dos fornos atmosféricos

Os fornos atmosféricos são ferramentas críticas tanto no laboratório como na indústria, concebidos para tratamentos de aquecimento precisos sob condições atmosféricas controladas. Estes fornos são essenciais para processos em que a manutenção das propriedades químicas e físicas dos materiais é fundamental. Para compreender o princípio de funcionamento dos fornos atmosféricos, é necessário analisar a sua estrutura, o papel dos elementos de aquecimento eléctricos, as complexidades dos sistemas de controlo e a gestão das misturas de gases.

Estrutura dos fornos atmosféricos

Os fornos atmosféricos são normalmente constituídos por vários componentes-chave: a câmara do forno, os elementos de aquecimento eléctricos, um sistema de controlo e um sistema de fornecimento de gás. A câmara do forno é isolada para reter o calor de forma eficiente, utilizando frequentemente materiais como fibras cerâmicas ou tijolos refractários. Este isolamento garante que o calor gerado é utilizado de forma eficaz, minimizando a perda de energia.

Elementos de aquecimento elétrico

O coração de um forno atmosférico são os seus elementos de aquecimento eléctricos. Estes elementos geram calor através da conversão de energia eléctrica em energia térmica. A escolha dos elementos de aquecimento é crucial e depende do tipo de atmosfera dentro do forno. Por exemplo, em ambientes onde o gás natural não está disponível ou durante processos como a cementação a baixa pressão, são seleccionados tipos específicos de elementos de aquecimento elétrico para garantir um desempenho fiável. Estes elementos são concebidos para suportar as condições específicas do forno, tais como a exposição a determinados gases ou a temperaturas elevadas.

Sistemas de controlo

O sistema de controlo de um forno atmosférico é sofisticado, compreendendo controladores de temperatura e reguladores de atmosfera. O controlador de temperatura ajusta automaticamente a temperatura de aquecimento, assegurando um controlo preciso do processo. Pode modificar dinamicamente os parâmetros de controlo para manter a estabilidade e a fiabilidade do efeito de aquecimento. O regulador de atmosfera, por outro lado, gere a composição e a pressão dos gases no interior do forno. Este regulador pode ajustar o fluxo de gases como o azoto, árgon, hidrogénio ou misturas específicas, criando o ambiente ideal para o material a ser processado.

Sistema de fornecimento de gás

O sistema de fornecimento de gás é parte integrante do funcionamento de um forno atmosférico. Envolve cilindros de gás, reguladores de pressão, medidores de fluxo e linhas de distribuição. Este sistema introduz atmosferas controladas na câmara de aquecimento, o que é essencial para evitar a oxidação, descarbonetação ou outras reacções químicas indesejadas. O controlo preciso das misturas de gases e dos caudais garante resultados consistentes e repetíveis no processamento de materiais.

Aplicações dos fornos de atmosfera

Os fornos de atmosfera encontram aplicações extensivas em várias indústrias, particularmente no tratamento térmico de metais, cerâmica e vidro. São ideais para processos em que a integridade do material deve ser preservada, como no fabrico e processamento de componentes de elevado valor. Em comparação com o equipamento de aquecimento tradicional, os fornos atmosféricos oferecem vantagens como maior eficiência térmica, aquecimento uniforme e maior estabilidade das propriedades do material durante o aquecimento.

Conclusão

Em resumo, o princípio de funcionamento dos fornos atmosféricos gira em torno da criação de um ambiente controlado para o aquecimento de materiais. Ao utilizar elementos de aquecimento eléctricos, sistemas de controlo sofisticados e sistemas precisos de fornecimento de gás, estes fornos asseguram que os materiais são aquecidos sem comprometer as suas propriedades químicas e físicas. Isto torna os fornos atmosféricos indispensáveis em indústrias onde a precisão e a qualidade são fundamentais.

Aplicações na metalurgia

Os fornos atmosféricos desempenham um papel fundamental nos processos metalúrgicos, oferecendo um controlo preciso sobre as condições ambientais que são essenciais para modificar e melhorar as propriedades dos metais. Estes fornos são concebidos para manter atmosferas específicas, que podem variar de gases inertes a ambientes oxidantes ou redutores controlados, assegurando que os metais sofrem as transformações desejadas sem efeitos secundários indesejados.

Recozimento

O recozimento é um processo fundamental na metalurgia em que os metais são aquecidos e depois lentamente arrefecidos para modificar as suas propriedades físicas e mecânicas. O principal objetivo do recozimento é amolecer o metal, reduzir a dureza, melhorar a ductilidade e aumentar a maquinabilidade. Os fornos atmosféricos são cruciais neste processo, uma vez que proporcionam um ambiente controlado que evita a oxidação e a descarbonetação. Por exemplo, os aços inoxidáveis e a maioria dos metais não ferrosos requerem uma atmosfera controlada durante o recozimento para evitar a formação de incrustações na superfície e garantir propriedades uniformes em toda a estrutura do metal.

Endurecimento

O endurecimento é outra aplicação crítica dos fornos atmosféricos na metalurgia. Este processo envolve o aquecimento do metal acima da sua temperatura crítica superior e, em seguida, o seu arrefecimento rápido através da têmpera. O arrefecimento rápido aumenta a dureza e a resistência do aço, transformando a sua microestrutura. Neste contexto, os fornos atmosféricos são essenciais para manter uma atmosfera neutra ou protetora para evitar a oxidação da superfície e garantir que o processo de endurecimento é consistente e eficaz. Isto é particularmente importante para componentes de alta tensão, onde a combinação de resistência e tenacidade é crucial.

Têmpera

A têmpera é um processo de tratamento térmico que se segue ao endurecimento. Envolve o aquecimento do metal endurecido a uma temperatura mais baixa para reduzir a fragilidade e aumentar a tenacidade sem comprometer significativamente a dureza. Os fornos atmosféricos são utilizados para controlar a atmosfera de têmpera, garantindo que o metal não oxida nem perde teor de carbono durante o processo. Este ambiente controlado ajuda a alcançar o equilíbrio desejado entre dureza e ductilidade, que é fundamental para o desempenho dos componentes metálicos em várias aplicações.

Carburação

A cementação é um processo de endurecimento superficial em que a superfície do aço de baixo carbono é enriquecida com carbono. Este processo é normalmente efectuado num forno de atmosfera endotérmica, que proporciona um ambiente rico em carbono. O aço é aquecido a uma temperatura específica, permitindo que o carbono se difunda nas camadas superficiais, aumentando assim a dureza e a resistência ao desgaste do metal. Os fornos atmosféricos são essenciais neste processo para manter o potencial exato de carbono e evitar qualquer oxidação ou descarbonetação.

Sinterização

A sinterização é um processo utilizado para criar objectos a partir de partículas de pó, aquecendo-as até um pouco abaixo do seu ponto de fusão sob uma atmosfera protetora. Os fornos atmosféricos são utilizados para proporcionar este ambiente protetor, que é crucial para evitar a oxidação e garantir que as partículas se ligam adequadamente sem derreter. Este processo é amplamente utilizado na produção de componentes metálicos com geometrias complexas e elevada precisão.

Brasagem

A brasagem é um processo de união em que os metais são aquecidos a altas temperaturas e unidos utilizando um metal de adição com um ponto de fusão inferior ao dos metais de base. Os fornos atmosféricos são utilizados para fornecer uma atmosfera de hidrogénio puro ou amoníaco dissociado, o que garante que o processo de brasagem é realizado sem oxidação e com um controlo preciso da temperatura. Isto é particularmente importante para metais como a prata e o cobre, onde a integridade da junta é crítica.

Em conclusão, os fornos atmosféricos são indispensáveis na metalurgia, fornecendo os ambientes controlados necessários para uma variedade de processos de tratamento térmico. Estes fornos garantem que os metais sofrem as transformações desejadas sem comprometer a sua integridade estrutural ou a qualidade da superfície. A capacidade de controlar a atmosfera com precisão faz com que os fornos atmosféricos sejam uma ferramenta vital para alcançar resultados metalúrgicos repetíveis e de alta qualidade em várias indústrias.

Outras aplicações industriais

Os fornos de vácuo, conhecidos pela sua precisão e capacidade de funcionar sob atmosferas controladas, encontraram aplicações alargadas para além da sua utilização tradicional na metalurgia e na ciência dos materiais. Estes sistemas versáteis são agora parte integrante de várias indústrias, incluindo a cerâmica, o vidro e o processamento de materiais avançados, onde contribuem para o desenvolvimento e fabrico de produtos de elevado desempenho.

Indústria da cerâmica

A indústria da cerâmica utiliza fornos de vácuo para processos de sinterização e cozedura a alta temperatura. Estes fornos permitem a produção de cerâmicas avançadas com propriedades excepcionais, tais como elevada resistência, resistência ao desgaste e estabilidade térmica. Por exemplo, a cerâmica de alumina, a cerâmica de zircónio e a cerâmica alveolar são processadas em ambientes de vácuo para obter microestruturas precisas e as propriedades mecânicas desejadas. A indústria aeroespacial, entre outras, utiliza estas cerâmicas em aplicações que vão desde sistemas de proteção térmica a componentes estruturais.

Indústria do vidro

Na indústria do vidro, os fornos de vácuo desempenham um papel crucial na produção de vidros especiais e componentes ópticos. Estes fornos são utilizados para fundir, refinar e homogeneizar materiais de vidro sob condições de vácuo, o que ajuda a eliminar bolhas e inclusões, resultando em produtos de vidro transparentes e de alta qualidade. As aplicações incluem vidro infravermelho, vidro ótico e vidro de quartzo, que são essenciais em ótica, eletrónica e telecomunicações.

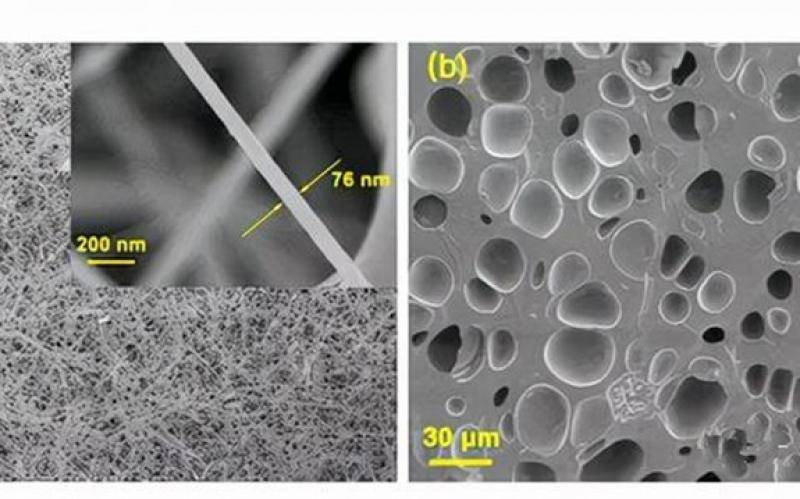

Processamento de materiais avançados

Os fornos de vácuo são também fundamentais no processamento de materiais avançados, tais como compósitos, semicondutores e materiais termoeléctricos. Por exemplo, na indústria de semicondutores, os fornos de vácuo são utilizados para a deposição de películas finas e para o recozimento de bolachas de silício, garantindo uma elevada pureza e uma contaminação mínima. Os materiais termoeléctricos, como o telureto de bismuto e as ligas de silício e germânio, são processados sob vácuo para melhorar a sua eficiência e desempenho em aplicações de recolha de energia e refrigeração.

Processamento de metais

Para além da cerâmica e do vidro, os fornos de vácuo são amplamente utilizados no processamento de metais, particularmente para tratamento térmico e brasagem de ligas de alto desempenho. Estes processos são críticos em indústrias como a aeroespacial, onde os componentes têm de suportar condições extremas. O tratamento térmico em vácuo assegura um aquecimento uniforme, uma oxidação mínima e um controlo preciso das transformações de fase, conduzindo a propriedades mecânicas superiores. A brasagem sob condições de vácuo permite a montagem de materiais diferentes, tais como compósitos cerâmica-metal, com elevada integridade e fiabilidade.

Aplicações emergentes

A versatilidade dos fornos de vácuo continua a impulsionar a sua adoção em campos emergentes. Por exemplo, na indústria biomédica, os fornos de vácuo são utilizados para o fabrico de implantes e dispositivos médicos que requerem elevada precisão e biocompatibilidade. As indústrias têxtil e de plásticos também utilizam fornos de vácuo para o processamento de fibras e polímeros, melhorando o seu desempenho e durabilidade.

Conclusão

A exploração de aplicações industriais adicionais para fornos de vácuo sublinha o seu papel crítico no fabrico moderno. Desde cerâmicas avançadas e vidros especiais a metais de alto desempenho e materiais emergentes, os fornos de vácuo permitem a produção de componentes com propriedades e fiabilidade superiores. À medida que as indústrias continuam a inovar, a procura de técnicas de processamento sofisticadas conduzirá a uma maior integração dos fornos de vácuo em novas e diversas aplicações, reforçando a sua posição como ferramentas indispensáveis no processamento de materiais avançados.

Vantagens da utilização de fornos de atmosfera

Os fornos atmosféricos oferecem uma multiplicidade de vantagens em relação aos métodos de aquecimento tradicionais, particularmente em termos de melhoria das propriedades dos materiais e de obtenção de uma maior eficiência energética. Estes fornos especializados são concebidos para funcionar sob condições atmosféricas controladas, o que permite uma manipulação precisa do ambiente dentro do forno. Esta capacidade é crucial para uma variedade de aplicações industriais e laboratoriais em que a integridade e as propriedades dos materiais devem ser mantidas ou melhoradas durante o processo de aquecimento.

Propriedades melhoradas dos materiais

Uma das principais vantagens da utilização de fornos atmosféricos é a capacidade de controlar as reacções químicas que ocorrem durante o aquecimento. Através da introdução de gases específicos no forno, é possível evitar reacções indesejáveis, como a oxidação e a descarbonetação, que podem degradar a qualidade de materiais como metais e cerâmicas. Por exemplo, nos processos metalúrgicos, a utilização de gases inertes como o árgon ou o azoto pode proteger o metal da reação com o oxigénio, preservando assim as suas propriedades mecânicas. Isto é particularmente importante na produção de aço de alta qualidade, onde mesmo uma pequena oxidação pode afetar significativamente a resistência e a durabilidade do produto final.

Além disso, os fornos atmosféricos podem também facilitar reacções químicas mais complexas que podem melhorar as propriedades dos materiais. Por exemplo, a introdução de hidrogénio gasoso pode reduzir os óxidos na superfície dos metais, um processo conhecido como cementação, que pode aumentar a dureza e a resistência ao desgaste do material. Do mesmo modo, na indústria da cerâmica, podem ser utilizadas atmosferas controladas para obter condições de sinterização precisas, conduzindo a produtos com uma resistência mecânica e estabilidade térmica superiores.

Eficiência energética melhorada

Outra vantagem significativa dos fornos atmosféricos é a sua eficiência energética. Os fornos tradicionais dependem frequentemente de chamas abertas ou de aquecimento por resistência eléctrica, o que pode resultar numa perda significativa de calor devido à convecção e à radiação. Em contraste, os fornos atmosféricos são concebidos para minimizar essas perdas, criando um ambiente selado onde o calor é contido e utilizado de forma mais eficaz. Isto não só reduz o consumo global de energia, como também diminui os custos operacionais e o impacto ambiental.

Além disso, o controlo preciso da temperatura e da atmosfera nos fornos atmosféricos permite processos de tratamento térmico mais eficientes. Isto significa que os materiais podem ser aquecidos mais rapidamente até às temperaturas necessárias e mantidos a essas temperaturas durante o tempo ideal, reduzindo o tempo total do ciclo e aumentando a produtividade. Por exemplo, na indústria automóvel, onde o tratamento térmico de componentes é crítico, a utilização de fornos atmosféricos pode levar a poupanças substanciais de energia e tempo, contribuindo para práticas de fabrico mais sustentáveis.

Versatilidade e aplicação

A versatilidade dos fornos atmosféricos é outra vantagem fundamental. Estes fornos podem ser adaptados a uma vasta gama de aplicações em várias indústrias, desde a metalurgia e cerâmica à eletrónica e aeroespacial. A capacidade de personalizar a atmosfera dentro do forno significa que este pode ser adaptado para satisfazer os requisitos específicos de diferentes materiais e processos. Esta flexibilidade faz dos fornos atmosféricos uma ferramenta inestimável tanto na investigação como na indústria.

Em resumo, as vantagens da utilização de fornos atmosféricos são múltiplas. Oferecem um maior controlo sobre as propriedades dos materiais, maior eficiência energética e um elevado grau de versatilidade, tornando-os uma escolha superior para uma vasta gama de aplicações de aquecimento. Como as indústrias continuam a procurar métodos de produção mais eficientes e sustentáveis, é provável que o papel dos fornos atmosféricos se torne ainda mais proeminente.

Conclusão

Ofuturo dos fornos atmosféricos é brilhante, com numerosas inovações preparadas para melhorar a sua eficiência, precisão e sustentabilidade. Sistemas de controlo avançados, designs energeticamente eficientes, atmosferas inovadoras, integração com o fabrico de aditivos, monitorização inteligente e características de segurança melhoradas são apenas algumas das tendências que irão impulsionar a evolução desta tecnologia. À medida que as indústrias continuam a procurar processos mais avançados e amigos do ambiente, os fornos atmosféricos desempenharão um papel crucial na definição do futuro do processamento de materiais.

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com atmosfera controlada de correia de malha

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

Artigos relacionados

- Fornos de atmosfera de hidrogénio: Aplicações, segurança e manutenção

- Forno de mufla: desvendando os segredos do aquecimento uniforme e da atmosfera controlada

- Forno de atmosfera controlada: Guia completo para tratamento térmico avançado

- Como os fornos de atmosfera controlada melhoram a qualidade e a consistência no tratamento térmico

- guia para FORNOS DE TUBO UNIVERSAL