Introdução aos fornos de mufla

Os fornos de mufla são ferramentas essenciais em ambientes laboratoriais e industriais, desempenhando um papel crucial em processos de alta temperatura. Este guia abrangente investiga os meandros dos fornos de mufla, começando com uma visão geral dos seus componentes básicos e significado. Iremos explorar o seu desenvolvimento histórico, os vários tipos disponíveis e as suas aplicações em diferentes indústrias. Adicionalmente, este guia fornecerá dicas essenciais de manutenção e informações sobre futuros avanços tecnológicos, assegurando que dispõe de toda a informação necessária para otimizar o desempenho do seu forno de mufla.

Desenvolvimento histórico dos fornos de mufla

A evolução dos fornos de mufla tem sido um testemunho do engenho humano e do avanço tecnológico, particularmente nos domínios da ciência dos materiais e dos processos industriais. Originalmente, estes fornos foram concebidos para isolar o material a ser aquecido do combustível e dos subprodutos da combustão, assegurando um ambiente de aquecimento mais limpo e controlado. Este conceito manteve-se central na conceção e função dos fornos de mufla, mesmo com a sua evolução ao longo das décadas.

Primeiros desenvolvimentos

No início do século XX, surgiram os primeiros projectos de fornos de mufla, que utilizavam principalmente carvão e madeira como fontes de aquecimento. Estes fornos caracterizavam-se pelas suas câmaras de aquecimento e processos de combustão distintos, que eram cruciais para tarefas como a fusão de metais e cerâmica. O isolamento do material do combustível foi uma inovação significativa, reduzindo a contaminação e melhorando a qualidade do produto final.

Avanços tecnológicos após a Segunda Guerra Mundial

O período que se seguiu à Segunda Guerra Mundial marcou um ponto de viragem significativo para as muflas. Com a necessidade urgente de recuperação e desenvolvimento económico, indústrias como a indústria transformadora, a agricultura e a química começaram a depender fortemente de equipamento de processamento a alta temperatura. Esta procura estimulou o desenvolvimento de fornos de mufla mais sofisticados, incluindo os que podiam funcionar a temperaturas mais elevadas e com maior precisão.

Nas décadas de 1970 e 1980, a integração de sensores de temperatura e humidade, juntamente com o desenvolvimento de instrumentação avançada de controlo de temperatura, forneceu a base técnica para fornos de mufla mais eficientes e precisos. Estes avanços permitiram um melhor controlo do processo de aquecimento, assegurando que os materiais eram processados em condições óptimas.

Transição para fornos de mufla eléctricos

A eletrificação generalizada nos países desenvolvidos em meados do século XX levou a uma mudança dos fornos de mufla tradicionais à base de combustível para modelos eléctricos. As muflas eléctricas ofereciam várias vantagens, incluindo um funcionamento mais limpo, um controlo mais preciso da temperatura e uma maior eficiência energética. Esta transição foi facilitada pelo desenvolvimento de elementos de aquecimento de alta temperatura, que podiam suportar as exigências rigorosas das aplicações industriais e laboratoriais.

Aplicações modernas e inovações

Atualmente, os fornos de mufla são utilizados numa vasta gama de aplicações, desde a criação de revestimentos de esmalte e fusão de vidro até à realização de investigação em química e ciência dos materiais. As muflas modernas estão equipadas com características avançadas, tais como controlos digitais de temperatura, definições programáveis e operações automatizadas, tornando-as ferramentas indispensáveis tanto em ambientes industriais como académicos.

Nos laboratórios de investigação, as muflas são utilizadas para determinar a percentagem total de componentes não combustíveis e não voláteis em amostras, uma análise crítica para vários estudos científicos. A capacidade de manter temperaturas elevadas de forma consistente e precisa é crucial para estas aplicações, garantindo resultados fiáveis e reprodutíveis.

Conclusão

O desenvolvimento histórico dos fornos de mufla reflecte a procura contínua de inovação tecnológica e eficiência. Desde as primeiras concepções que utilizavam carvão e madeira até aos sofisticados modelos eléctricos actuais, as muflas têm desempenhado um papel fundamental no avanço de várias indústrias e campos científicos. À medida que a tecnologia continua a evoluir, é provável que os fornos de mufla venham a incorporar características ainda mais avançadas, melhorando ainda mais as suas capacidades e aplicações.

Tipos de fornos de mufla

Os fornos de mufla são ferramentas essenciais em várias indústrias e laboratórios, utilizados para processos como a fusão, secagem, moldagem e aquecimento de materiais. Estes fornos são concebidos para funcionar em condições controladas, assegurando uma contaminação mínima e um controlo preciso da temperatura. Aqui, exploramos os diferentes tipos de fornos de mufla disponíveis, destacando as suas características e aplicações únicas.

Fornos de mufla de resistência eléctrica

Os fornos de mufla de resistência eléctrica são o tipo mais comum, utilizando elementos de aquecimento elétrico feitos de fio de resistência, como o Nichrome. Estes fornos podem atingir temperaturas que vão desde várias centenas de graus Celsius até 1800°C. São amplamente utilizados em laboratórios para tarefas como sinterização, queima de ligantes e fusão, devido à sua capacidade de manter temperaturas precisas e uniformes.

Fornos de mufla de alta temperatura

As muflas de alta temperatura são concebidas para aplicações que requerem calor extremo, frequentemente utilizadas na análise e decomposição de materiais. Estes fornos são construídos com componentes e materiais de alta qualidade, garantindo durabilidade e excelente controlo da temperatura. A carcaça interna é tipicamente feita de aço inoxidável de parede dupla, o que minimiza a perda de calor, enquanto o isolamento de fibra cerâmica na estrutura externa melhora a radiação de calor em toda a unidade, promovendo uma distribuição uniforme do calor.

Forno dividido

Os fornos divididos apresentam uma câmara de mufla amovível, que pode ser facilmente separada para limpeza ou manutenção. Este design é particularmente benéfico em cenários onde a mufla pode ficar contaminada ou danificada ao longo do tempo. A facilidade de acesso permite uma manutenção rápida e eficiente, tornando os fornos divididos ideais para laboratórios e indústrias onde é necessária uma manutenção frequente.

Forno de vácuo

Os fornos de vácuo são concebidos para aquecer materiais num ambiente de vácuo ou de baixa pressão. Esta caraterística é crucial para processos de alta temperatura que exigem uma contaminação mínima e um controlo preciso da temperatura. Os fornos de vácuo são frequentemente utilizados no processamento avançado de materiais, como na síntese de ligas e cerâmicas de alto desempenho, onde a ausência de gases atmosféricos é essencial para evitar a oxidação e outras reacções químicas.

Forno multi-zona

Os fornos multi-zona estão equipados com várias zonas de aquecimento, cada uma com capacidade de controlo independente da temperatura. Esta conceção permite uma gestão precisa da temperatura em diferentes áreas da mufla, tornando-os adequados para aplicações complexas, como o crescimento de cristais e a síntese de materiais. A capacidade de manter temperaturas variáveis dentro de um único forno aumenta a sua versatilidade e eficiência em ambientes industriais e de investigação.

Forno de mufla para laboratório

As muflas de laboratório são concebidas especificamente para fins experimentais, permitindo a criação de temperaturas específicas para várias tarefas de aquecimento, como a fusão e a sinterização. Estes fornos são essenciais em ambientes de investigação onde as condições de aquecimento controladas são fundamentais para resultados precisos e fiáveis.

Forno de mufla elétrico

Os fornos de mufla eléctrica são conhecidos pela sua capacidade de funcionar a temperaturas mais elevadas em comparação com outros tipos, com densidades de potência mais elevadas. São utilizados para uma série de processos, incluindo secagem, fusão, aquecimento e moldagem de materiais. O seu desempenho robusto e as suas capacidades a altas temperaturas fazem delas a escolha preferida nas indústrias que requerem aplicações de aquecimento intensivo.

Em conclusão, a seleção de um forno de mufla depende dos requisitos específicos da aplicação, incluindo a gama de temperaturas, o tempo de aquecimento e a compatibilidade dos materiais. Cada tipo de forno oferece vantagens únicas e deve ser dada uma consideração cuidadosa a estes factores para garantir o funcionamento mais eficaz e eficiente em diversos ambientes industriais e laboratoriais.

Componentes principais dos fornos de mufla

Os fornos de mufla são equipamentos essenciais em laboratórios para processos de alta temperatura, como incineração, recozimento e sinterização. Compreender os componentes chave destes fornos é crucial para o seu funcionamento e manutenção efectivos. Esta secção aborda os componentes essenciais dos fornos de mufla, incluindo elementos de aquecimento, materiais refractários e sistemas de controlo de temperatura.

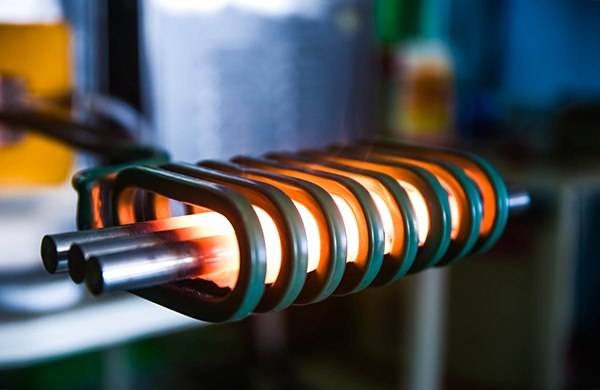

Elementos de aquecimento

Os elementos de aquecimento são o núcleo de qualquer forno de mufla, responsáveis pela geração do calor necessário. Estes elementos são tipicamente feitos de fio de resistência ou materiais cerâmicos, que podem suportar altas temperaturas sem se degradarem. A escolha do material para os elementos de aquecimento depende da temperatura máxima de funcionamento do forno. Por exemplo, os fios de níquel-crómio (nicrómio) são normalmente utilizados para fornos que funcionam até 1100°C, enquanto os elementos de dissilicida de molibdénio são adequados para temperaturas mais elevadas, até 1800°C.

A conceção e a colocação dos elementos de aquecimento são fundamentais para uma distribuição uniforme do calor dentro da câmara da mufla. Em muitos fornos modernos, os elementos de aquecimento são enrolados à volta da câmara refractária ou colocados em pontos estratégicos para garantir um aquecimento uniforme das amostras.

Materiais refractários

Os materiais refractários formam o revestimento interior da câmara de mufla e são essenciais para isolar o forno e proteger o invólucro exterior de temperaturas elevadas. Estes materiais devem ter uma elevada resistência térmica e uma baixa condutividade térmica para manter uma temperatura constante no interior do forno. Os materiais refractários comuns incluem azulejos de cerâmica, placas de zircónio e tijolos de alta alumina, que podem suportar temperaturas até 1800°C.

O revestimento refratário também desempenha um papel crucial na prevenção do contacto direto entre os elementos de aquecimento e as amostras, o que poderia levar à contaminação ou a um aquecimento desigual. A espessura e a qualidade do revestimento refratário são fundamentais para a longevidade e o desempenho do forno.

Sistemas de controlo da temperatura

Os sistemas de controlo da temperatura são vitais para assegurar que a mufla funciona dentro do intervalo de temperatura desejado. As muflas modernas estão equipadas com controladores digitais avançados que permitem aos utilizadores definir e manter níveis de temperatura específicos com precisão. Estes controladores utilizam termopares ou termístores para monitorizar a temperatura interna do forno e fornecer feedback em tempo real para ajustes precisos.

Os termopares são sensores de temperatura que geram uma tensão proporcional à diferença de temperatura entre dois pontos. São amplamente utilizados em fornos de mufla devido à sua precisão e fiabilidade. Os termopares são normalmente fabricados a partir de ligas como o cromel-alumel ou o ferro-constantan e podem medir temperaturas até 1400°C.

Os controladores digitais também incluem características de segurança, tais como alarmes de temperatura excessiva e mecanismos de fecho automático para evitar o sobreaquecimento e potenciais danos no forno ou nas amostras. Estas características garantem o funcionamento seguro e eficiente da mufla.

Fonte de alimentação e isolamento

A fonte de alimentação é outro componente crítico de um forno de mufla, fornecendo a energia eléctrica necessária para o funcionamento dos elementos de aquecimento. A fonte de alimentação deve ser capaz de fornecer a tensão e a corrente necessárias aos elementos de aquecimento sem causar tensão eléctrica ou sobreaquecimento.

Os materiais de isolamento rodeiam a câmara da mufla para ajudar a manter uma temperatura constante no interior do forno. Estes materiais, tais como fibras cerâmicas ou lã mineral, têm baixa condutividade térmica e elevada resistência térmica, assegurando que o calor é retido dentro da câmara e minimizando a perda de energia.

Invólucro exterior e sistema de exaustão

O invólucro exterior de uma mufla é normalmente feito de aço ou outros materiais que proporcionam resistência estrutural e protegem os componentes internos de danos físicos e factores ambientais. O invólucro também serve de barreira contra o calor e a radiação, garantindo a segurança dos operadores.

Alguns fornos de mufla incluem um sistema de exaustão para ventilar os gases ou fumos gerados durante os processos a alta temperatura. O sistema de exaustão é normalmente constituído por uma chaminé, uma conduta de exaustão e um ventilador ou soprador para remover as emissões nocivas da câmara do forno.

Conclusão

Em conclusão, os componentes-chave dos fornos de mufla, incluindo elementos de aquecimento, materiais refractários e sistemas de controlo de temperatura, são essenciais para o seu funcionamento e desempenho eficazes. A compreensão destes componentes e das suas funções é crucial para manter e otimizar a eficiência e a segurança das muflas em ambientes laboratoriais. Ao assegurar que estes componentes são corretamente concebidos e mantidos, os laboratórios podem obter um processamento de alta temperatura fiável e preciso para uma vasta gama de aplicações.

Aplicações dos fornos de mufla

Os fornos de mufla são fornos versáteis de alta temperatura utilizados num vasto espetro de indústrias e processos. A sua função principal é aquecer materiais a temperaturas extremamente elevadas, mantendo um ambiente controlado e isolado, o que impede que contaminantes externos afectem o processo. Esta secção analisa as várias aplicações dos fornos de mufla, destacando a sua importância na investigação laboratorial, metalurgia, fabrico de vidro e várias outras indústrias.

Investigação laboratorial

Em ambientes laboratoriais, as muflas são indispensáveis para uma variedade de procedimentos analíticos. São normalmente utilizados para determinar o teor de cinzas de amostras, o que é crucial em áreas como a ciência ambiental, testes de materiais e análise forense. O controlo preciso da temperatura e o isolamento proporcionados pelos fornos de mufla garantem resultados precisos e repetíveis, tornando-os uma peça de equipamento padrão em laboratórios de controlo de qualidade e de investigação.

Metalurgia

Na indústria metalúrgica, as muflas desempenham um papel fundamental em processos como o recozimento, o endurecimento e a sinterização. Estes processos requerem uma gestão precisa da temperatura para atingir as propriedades metalúrgicas desejadas no metal. Os fornos de mufla são concebidos para manter temperaturas uniformes dentro das suas câmaras, assegurando que o metal é aquecido de forma uniforme e consistente. Esta uniformidade é essencial para evitar distorções e garantir a integridade estrutural do produto final.

Fabrico de vidro

O fabrico de vidro é outro sector onde os fornos de mufla são amplamente utilizados. Estes fornos são utilizados para recozer o vidro, um processo que alivia as tensões internas e melhora a durabilidade do vidro. Os ciclos controlados de aquecimento e arrefecimento proporcionados pelos fornos de mufla são cruciais para alcançar as propriedades ópticas e mecânicas desejadas no vidro. Além disso, os fornos de mufla são utilizados na produção de vidros especiais, onde é necessário um controlo preciso da temperatura para obter composições e propriedades específicas.

Outras indústrias

Para além das indústrias laboratorial, metalúrgica e vidreira, os fornos de mufla encontram aplicações em muitos outros sectores:

- Indústria cerâmica: Utilizados para a cozedura e sinterização de materiais cerâmicos, que requerem temperaturas elevadas para atingir a dureza e durabilidade desejadas.

- Indústria biomédica: Empregado na esterilização de instrumentos médicos e no processamento de biomateriais.

- Indústria de tintas e revestimentos: Utilizado para a cura e secagem de tintas e revestimentos, assegurando uma aplicação e aderência uniformes.

- Indústria de plásticos e borracha: Essencial para processos como a vulcanização e a polimerização, que requerem temperaturas elevadas para alterar as propriedades dos plásticos e da borracha.

Factores a considerar na escolha de um forno de mufla

A seleção do forno de mufla adequado para uma aplicação específica envolve a consideração de vários factores-chave:

- Faixa de temperatura: O forno deve ser capaz de atingir e manter a temperatura necessária para o processo pretendido.

- Tamanho da câmara: O volume interno do forno deve ser adequado para acomodar as amostras ou materiais que estão a ser processados.

- Taxas de aquecimento e de arrefecimento: A velocidade a que o forno pode aquecer e arrefecer pode ter impacto na eficiência e eficácia do processo.

- Eficiência energética: Um forno que seja energeticamente eficiente reduzirá os custos operacionais e o impacto ambiental.

- Características de segurança: Características como o fecho automático, a proteção contra o excesso de temperatura e os mecanismos de manuseamento seguro são importantes para garantir um funcionamento seguro.

Em conclusão, os fornos de mufla são ferramentas essenciais numa vasta gama de indústrias, oferecendo um controlo preciso da temperatura e o isolamento necessário para processos a alta temperatura. Quer se trate de investigação laboratorial, metalurgia, fabrico de vidro ou outras indústrias especializadas, a funcionalidade e a fiabilidade dos fornos de mufla garantem que continuam a ser uma peça essencial do equipamento nos processos industriais modernos.

Vantagens da utilização de fornos de mufla

Os fornos de mufla são muito apreciados, tanto em laboratórios como na indústria, pela sua eficiência, uniformidade de temperatura e economia. Estes fornos são concebidos para atingir temperaturas extremamente elevadas, frequentemente até 1800°C ou mais, tornando-os indispensáveis para o processamento de materiais que requerem tais condições extremas, incluindo cerâmica, metais e minerais.

Eficiência e versatilidade

Uma das principais vantagens dos fornos de mufla é a sua versatilidade. Podem ser utilizados para uma vasta gama de aplicações, tais como recozimento, endurecimento, têmpera, calcinação e cozedura. Esta versatilidade torna-os numa ferramenta crucial em várias indústrias, incluindo a ciência dos materiais, a metalurgia e a cerâmica. Além disso, os fornos de mufla são conhecidos pela sua eficiência energética. Podem funcionar com várias fontes de energia, incluindo eletricidade e gás, o que ajuda a reduzir os custos de funcionamento e o consumo de energia.

Uniformidade e controlo da temperatura

Os fornos de mufla são excelentes no que diz respeito ao controlo preciso da temperatura e ao aquecimento uniforme. Isto é crucial para processos que requerem uma distribuição de calor consistente para garantir a qualidade e integridade dos materiais que estão a ser processados. A conceção dos fornos de mufla permite uma atmosfera controlada, que protege as amostras da contaminação e reduz problemas como a oxidação e a carbonização. Este nível de controlo é essencial para manter a pureza e a integridade estrutural dos materiais.

Facilidade de utilização e segurança

Outra vantagem significativa dos fornos de mufla é a sua facilidade de utilização. Normalmente, são fornecidos com controlos simples e podem ser programados para seguir perfis específicos de temperatura e tempo, exigindo uma formação mínima do operador. Esta simplicidade não só aumenta a produtividade como também reduz o risco de erros. Além disso, os fornos de mufla são concebidos a pensar na segurança, apresentando estruturas robustas que garantem durabilidade e segurança durante o funcionamento.

Benefícios ambientais e de custos

Do ponto de vista ambiental, os fornos de mufla contribuem para um menor consumo de energia e para a redução das emissões, tornando-os uma opção mais sustentável em comparação com outros métodos de aquecimento. Do ponto de vista económico, o investimento inicial num forno de mufla pode ser compensado pela sua rentabilidade a longo prazo, graças à sua eficiência energética e durabilidade.

Conclusão

Em resumo, os fornos de mufla oferecem inúmeras vantagens que os tornam uma escolha preferida em muitas aplicações de processamento a alta temperatura. A sua capacidade de fornecer um aquecimento uniforme, um controlo preciso da temperatura e uma atmosfera controlada, combinados com a sua eficiência energética e facilidade de utilização, posicionam-nos como uma ferramenta valiosa e indispensável tanto na investigação como na indústria. Quer se trate de testes laboratoriais que envolvam calcinação, incineração, queima de cerâmica ou esterilização, os fornos de mufla demonstram consistentemente a sua superioridade e fiabilidade.

Manutenção e resolução de problemas de fornos de mufla

Os fornos de mufla são ferramentas essenciais em laboratórios para processos de alta temperatura, como calcinação, secagem e sinterização. A manutenção adequada e a resolução atempada de problemas comuns são cruciais para assegurar a sua longevidade e desempenho ótimo. Esta secção fornece orientações abrangentes sobre a manutenção de fornos de mufla e a resolução de problemas típicos.

Precauções de manutenção de rotina

-

Cozedura inicial e periódica: Na primeira utilização ou após longos períodos de desuso, é necessário assar o forno a 200°C a 600°C durante quatro horas. Este passo previne que a umidade danifique os elementos de aquecimento. Durante a operação, a temperatura do forno não deve exceder o seu máximo nominal para evitar a queima dos elementos de aquecimento.

-

Condições ambientais: O forno e seu controlador devem estar localizados em uma área com umidade relativa não excedendo 85%, livre de poeira condutiva, gases explosivos ou corrosivos. Materiais de aquecimento com gases voláteis, tais como graxas, podem corroer os elementos de aquecimento, necessitando de vedação ou ventilação adequadas.

-

Gestão de termopares: As verificações regulares devem assegurar que as ligações eléctricas ao controlador estão seguras. Os termopares ligados ao controlador podem causar interferências, conduzindo a valores de visualização erráticos e a um aumento dos erros de medição, especialmente a temperaturas mais elevadas. A ligação à terra do tubo de proteção metálico do termopar ou a utilização de um termopar de saída com três fios pode atenuar estes problemas.

-

Temperatura e segurança: O controlador deve funcionar num intervalo de temperatura ambiente de 0°C a 40°C. Evitar a remoção súbita dos termopares a altas temperaturas para evitar danos. Limpar regularmente a câmara do forno para remover óxidos e outros resíduos.

-

Manuseio de substâncias alcalinas: Ao utilizar substâncias alcalinas para fundir espécimes ou incinerar sedimentos, controlar rigorosamente as condições de funcionamento. A colocação de uma camada de material refratário no fundo do forno pode evitar a corrosão da câmara.

Falhas comuns e soluções

-

Falha de aquecimento: Pode dever-se a elementos de aquecimento danificados ou a problemas no circuito. As soluções incluem a verificação e substituição dos elementos danificados ou a reparação dos circuitos.

-

Temperatura instável: As causas podem incluir avarias no controlador de temperatura ou danos no termopar. Calibrar ou substituir o controlador de temperatura e garantir que o termopar está a funcionar corretamente pode resolver este problema.

-

Incapacidade de atingir a temperatura definida: Isto pode dever-se a problemas de alimentação eléctrica ou a uma má vedação da câmara do forno. Assegurar uma fonte de alimentação estável e verificar o estado de vedação do forno pode ajudar.

-

Vedação da porta do forno: Se a vedação da porta não estiver estanque, tal pode dever-se ao envelhecimento ou a danos na tira de vedação. A substituição da tira de vedação é a solução.

-

Falha do sistema de controlo: Problemas no circuito ou avarias no controlador podem ser a causa. É necessário verificar o circuito e reparar ou substituir o controlador.

-

Fenómeno de sobreaquecimento: Pode dever-se a uma falha do termóstato. A solução é verificar e substituir o termóstato, se necessário.

-

Problema de fuga: Os danos no isolamento podem dar origem a fugas. É fundamental verificar o isolamento e reparar ou substituir as peças danificadas.

-

Ecrã anormal: Um medidor com ecrã avariado pode ser a causa. A solução é substituir o medidor do ecrã.

-

Sobreaquecimento do invólucro: Isto deve-se frequentemente a uma falha no isolamento. A substituição do material de isolamento pode evitar este problema.

-

Ruído excessivo: Peças mecânicas soltas ou falhas de componentes podem causar ruído. A verificação e o aperto das peças mecânicas ou a substituição das peças defeituosas podem reduzir o ruído.

Em caso de avarias, recomenda-se a consulta do manual de instruções do equipamento e o cumprimento das directrizes de funcionamento e manutenção adequadas. Se os problemas persistirem, é aconselhável contactar o pessoal de serviço para obter assistência profissional.

Manutenção regular

A manutenção regular inclui a limpeza da câmara da mufla e a substituição de componentes danificados ou desgastados. Esta prática prolonga o tempo de vida útil do forno e assegura resultados exactos e consistentes.

Medidas de segurança

Ao operar um forno de mufla, utilize sempre equipamento de proteção individual (EPI) adequado, incluindo luvas resistentes ao calor e proteção ocular. Mantenha um extintor de incêndio por perto e conheça os procedimentos de emergência em caso de acidente.

Ao aderir a estas directrizes de manutenção e resolução de problemas, os laboratórios podem garantir que os seus fornos de mufla funcionam de forma eficiente e segura, fornecendo resultados fiáveis para várias aplicações de alta temperatura.

Tendências futuras na tecnologia de fornos de mufla

O campo da tecnologia de fornos de mufla está pronto para avanços significativos, impulsionado pela necessidade de equipamento mais eficiente, fiável e inteligente. À medida que as indústrias, desde a farmacêutica à ciência dos materiais, continuam a evoluir, a procura de fornos de mufla que possam satisfazer estas necessidades em mudança está a aumentar. Aqui, exploramos as próximas tendências e inovações na tecnologia de fornos de mufla, centrando-nos nas características de poupança de energia, controlos inteligentes e desempenho melhorado.

Características de poupança de energia

Uma das áreas mais críticas de desenvolvimento da tecnologia de fornos de mufla é a eficiência energética. Os fornos de mufla tradicionais podem consumir muita energia, o que não só aumenta os custos operacionais como também contribui para o impacto ambiental. Espera-se que os futuros fornos de mufla incorporem materiais de isolamento avançados e elementos de aquecimento concebidos para reduzir o consumo de energia sem comprometer o desempenho.

Por exemplo, a utilização de módulos de fibra cerâmica em vez dos tradicionais tijolos refractários pode reduzir significativamente a perda de calor. Estes módulos têm uma maior eficiência térmica e podem suportar temperaturas elevadas, o que os torna ideais para aplicações em fornos de mufla. Além disso, os sistemas de controlo de temperatura melhorados podem garantir que o forno funciona à temperatura ideal, minimizando o desperdício de energia.

Controlos inteligentes e automação

A integração de controlos inteligentes e automação é outra tendência significativa na tecnologia de fornos de mufla. As muflas modernas estão cada vez mais equipadas com controladores lógicos programáveis (PLCs) e interfaces de ecrã tátil, permitindo um controlo preciso da temperatura, do tempo e de outros parâmetros operacionais. Estas características não só aumentam a precisão e a repetibilidade das experiências, como também reduzem a probabilidade de erro humano.

Além disso, o advento da Internet das Coisas (IoT) está a permitir que as muflas sejam ligadas a redes, permitindo a monitorização e o controlo remotos. Esta capacidade é particularmente benéfica em indústrias onde a monitorização contínua é crucial, como no fabrico de produtos farmacêuticos e químicos. O acesso remoto também facilita a manutenção preditiva, em que os potenciais problemas podem ser identificados e resolvidos antes de conduzirem a períodos de inatividade.

Desempenho e versatilidade melhorados

Espera-se que os futuros fornos de mufla ofereçam também um melhor desempenho e versatilidade. Isto inclui a capacidade de funcionar a temperaturas mais elevadas, taxas de aquecimento e arrefecimento mais rápidas e uma melhor uniformidade da temperatura. Estas melhorias são cruciais para aplicações que requerem um controlo preciso da temperatura, como na síntese de materiais avançados ou na química analítica.

Para além das melhorias de desempenho, é provável que os fornos de mufla se tornem mais versáteis, atendendo a uma gama mais vasta de aplicações. Por exemplo, os designs modulares que permitem uma fácil personalização e expansão podem permitir aos utilizadores adaptar os seus fornos a diferentes necessidades experimentais. Esta flexibilidade pode ser particularmente benéfica em ambientes de investigação onde os requisitos podem variar significativamente.

Considerações ambientais e de segurança

À medida que os regulamentos ambientais se tornam mais rigorosos,forno de mufla estão a concentrar-se na conceção de equipamento que minimize o impacto ambiental. Isto inclui a utilização de materiais amigos do ambiente e a redução das emissões. Além disso, as características de segurança estão a ser melhoradas para garantir que as muflas podem ser utilizadas em segurança em vários ambientes.

As características de segurança avançadas podem incluir mecanismos de fecho automático em caso de sobreaquecimento, bloqueios para impedir o acesso não autorizado e alarmes para detetar fugas de gás ou outros perigos. Estas melhorias não só protegem os utilizadores, como também asseguram a conformidade com as normas de segurança, o que é fundamental para indústrias como a farmacêutica e a alimentar.

Conclusão

O futuro da tecnologia de fornos de mufla é brilhante, com avanços significativos esperados em termos de eficiência energética, controlos inteligentes, desempenho e segurança. Estas inovações não só aumentarão as capacidades dos fornos de mufla, como também os tornarão mais acessíveis e fáceis de utilizar. À medida que as indústrias continuam a evoluir, a procura de fornos de mufla avançados que possam satisfazer estas necessidades em mudança irá, sem dúvida, impulsionar mais inovação neste domínio. Ao manterem-se a par destas tendências, os utilizadores podem garantir que estão equipados com os fornos de mufla mais eficientes e eficazes para as suas aplicações.

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo de Molibdênio

Artigos relacionados

- Forno de Mufla vs. Forno Tubular: Como uma Escolha Evita Falhas Custosas na Pesquisa

- Guia completo sobre fornos de mufla: Tipos, usos e manutenção

- Por que seus testes de incineração falham: A diferença oculta entre fornos de mufla e de incineração

- Por Que Seus Experimentos de Forno Falham: A Incompatibilidade Oculta em Seu Laboratório

- Muffle vs. Forno Tubular: Como a Escolha Certa Evita Falhas Catastróficas no Laboratório