Sim, um aquecedor de indução derreterá absolutamente o alumínio. No entanto, o processo é fundamentalmente diferente da fusão de ferro ou aço devido às propriedades elétricas e magnéticas exclusivas do alumínio. Derreter alumínio com sucesso requer um sistema de indução projetado especificamente para superar essas propriedades.

O desafio central não é se a indução pode derreter alumínio, mas sim ter o equipamento certo para fazê-lo de forma eficiente. A alta condutividade e a natureza não magnética do alumínio exigem um aquecedor de indução capaz de operar em uma frequência e nível de potência mais altos do que o normalmente exigido para o aço.

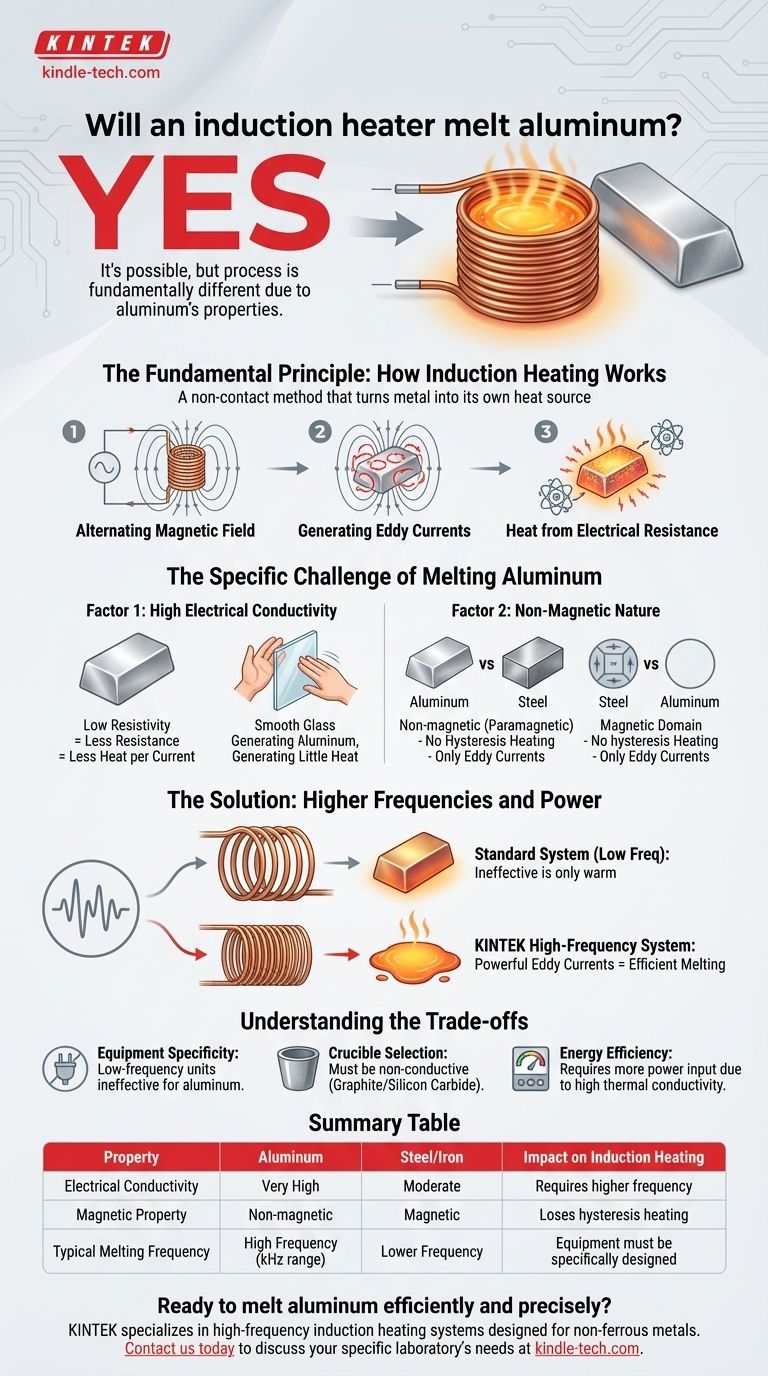

O Princípio Fundamental: Como Funciona o Aquecimento por Indução

Para entender os requisitos específicos para o alumínio, devemos primeiro rever o mecanismo central do aquecimento por indução. É um método sem contato que transforma a peça de metal em sua própria fonte de calor.

O Campo Magnético Alternado

Um sistema de indução usa uma bobina de cobre pela qual uma corrente alternada (CA) de alta frequência é passada. Isso cria um campo magnético poderoso e em rápida mudança ao redor da bobina.

Geração de Correntes Parasitas (Eddy Currents)

Quando um material condutor como o alumínio é colocado dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do próprio metal. Estas são conhecidas como correntes parasitas (eddy currents).

Calor da Resistência Elétrica

Essas correntes parasitas fluem contra a resistividade elétrica inerente do metal. Essa oposição gera fricção em escala atômica, produzindo calor intenso e localizado que, em última análise, faz o metal derreter.

O Desafio Específico da Fusão do Alumínio

Embora o princípio seja o mesmo para todos os metais, o alumínio apresenta duas propriedades específicas que o tornam mais difícil de aquecer do que metais ferrosos como o aço.

Fator 1: Alta Condutividade Elétrica

O alumínio é um excelente condutor elétrico, o que significa que tem uma resistividade muito baixa. De acordo com o princípio de aquecimento, menor resistência significa menos calor gerado para uma determinada quantidade de fluxo de corrente parasita.

Pense nisso como esfregar duas lixas uma na outra versus esfregar duas folhas de vidro. O alto atrito (alta resistência) da lixa cria calor rapidamente, enquanto o vidro liso (baixa resistência) gera muito pouco.

Fator 2: Natureza Não Magnética

Metais ferrosos como ferro e aço ganham uma vantagem extra de aquecimento através de um processo chamado aquecimento por histerese. Seus domínios magnéticos resistem e se realinham rapidamente com o campo magnético em mudança, gerando fricção interna e calor adicionais.

O alumínio é um material não magnético (paramagnético). Ele não sofre este efeito secundário de histerese, o que significa que todo o seu aquecimento deve vir exclusivamente das correntes parasitas.

A Solução: Frequências e Potência Mais Altas

Para superar a baixa resistividade do alumínio, o sistema de indução deve induzir correntes parasitas muito mais fortes. Isso é alcançado aumentando a frequência da corrente alternada na bobina.

Uma frequência mais alta cria um campo magnético em mudança mais rápida, que por sua vez gera as correntes parasitas poderosas necessárias para compensar a baixa resistência e derreter o alumínio de forma eficaz. Isso geralmente requer uma fonte de alimentação de indução mais especializada e potente.

Entendendo as Compensações (Trade-offs)

Escolher o aquecimento por indução para alumínio envolve considerações específicas que diferem das de outros metais.

Especificidade do Equipamento

Um aquecedor de indução de baixa frequência projetado para fundir grandes componentes de aço pode ser completamente ineficaz para fundir alumínio. A faixa de frequência de operação do equipamento é o fator mais crítico para o sucesso.

Seleção do Cadinho

O recipiente, ou cadinho, que contém o alumínio deve ser feito de um material refratário não condutor e de alta temperatura, como grafite ou carbeto de silício. Usar um cadinho condutor faria com que ele aquecesse junto com, ou em vez de, o próprio alumínio.

Eficiência Energética

Embora a indução seja geralmente eficiente, a fusão de alumínio pode exigir mais entrada de energia em comparação com o aço para atingir seu ponto de fusão (aproximadamente 660°C ou 1220°F) devido à necessidade de frequências mais altas e à alta condutividade térmica do metal, que faz com que ele perca calor para o ambiente rapidamente.

Fazendo a Escolha Certa para o Seu Objetivo

A adequação do aquecimento por indução depende inteiramente da correspondência do equipamento com as propriedades exclusivas do alumínio.

- Se o seu foco principal for a fusão rápida e limpa para fundição: A indução é uma excelente escolha, desde que você invista em um sistema moderno de alta frequência projetado especificamente para metais não ferrosos.

- Se você é um entusiasta com um aquecedor de indução de uso geral: Você provavelmente terá dificuldades para atingir o ponto de fusão do alumínio, a menos que sua unidade seja especificamente classificada para operação de alta frequência.

- Se você opera uma fundição com diversas necessidades: Um forno de indução sem núcleo com controle de frequência variável oferece a maior flexibilidade para processar eficientemente tanto metais ferrosos quanto ligas não ferrosas como o alumínio.

Compreender esses princípios garante que você possa aproveitar efetivamente a tecnologia de indução para qualquer material condutor, incluindo o alumínio.

Tabela de Resumo:

| Propriedade | Alumínio | Aço/Ferro | Impacto no Aquecimento por Indução |

|---|---|---|---|

| Condutividade Elétrica | Muito Alta | Moderada | Requer frequência mais alta para gerar calor suficiente |

| Propriedade Magnética | Não magnético | Magnético | Perde o aquecimento por histerese; depende unicamente das correntes parasitas |

| Frequência Típica de Fusão | Alta Frequência (faixa de kHz) | Frequência Mais Baixa | O equipamento deve ser projetado especificamente para alumínio |

Pronto para fundir alumínio de forma eficiente e precisa? A KINTEK é especializada em sistemas de aquecimento por indução de alta frequência projetados especificamente para metais não ferrosos como o alumínio. Nossa equipe de especialistas ajudará você a selecionar o equipamento certo para maximizar sua eficiência de fusão e obter resultados superiores. Entre em contato conosco hoje para discutir as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho