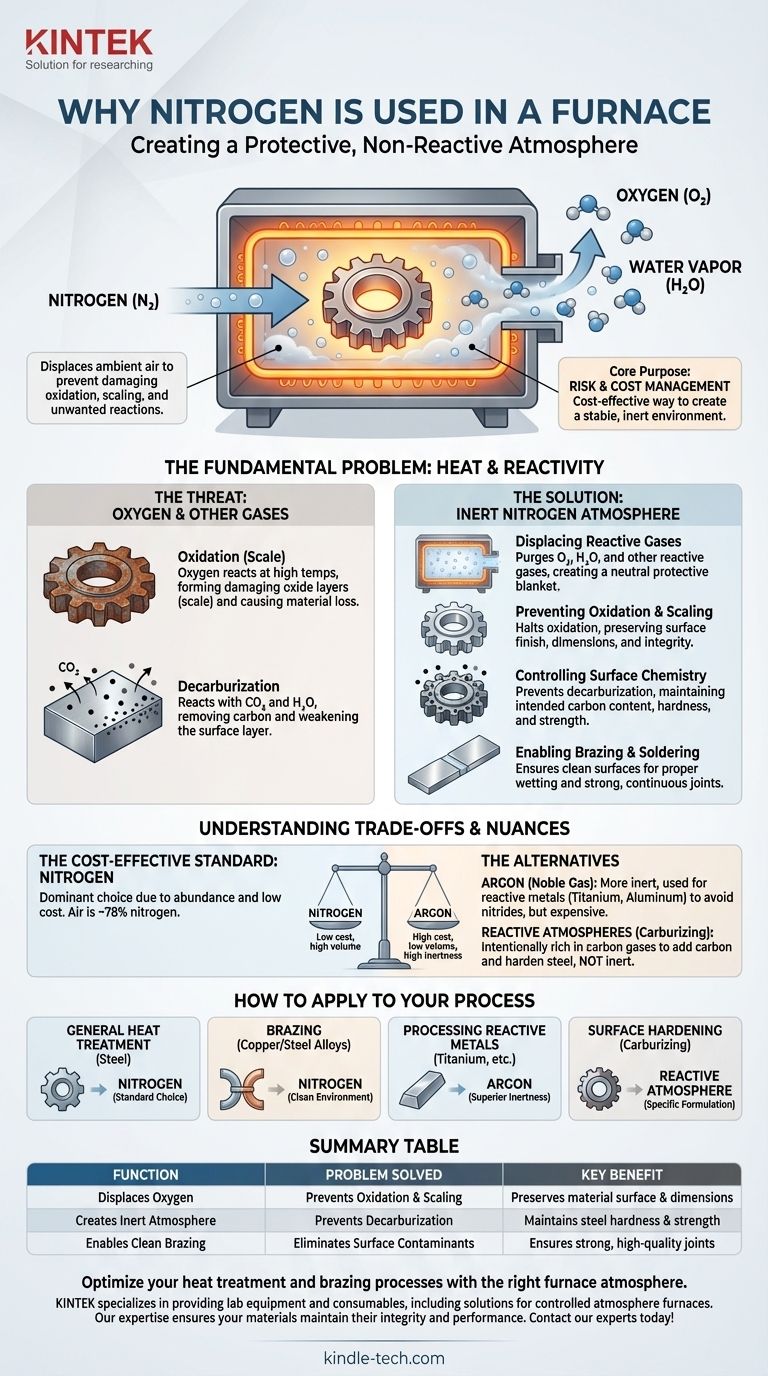

Em resumo, o nitrogênio é usado em um forno para criar uma atmosfera protetora e não reativa. Ao injetar gás nitrogênio na câmara do forno, ele desloca o ar ambiente — especificamente o oxigênio — que, de outra forma, causaria oxidação prejudicial, formação de carepa e outras reações químicas indesejadas no material que está sendo aquecido.

O propósito central do uso de nitrogênio é o gerenciamento de risco e custo. É o método mais econômico para criar um ambiente estável e inerte em altas temperaturas, prevenindo a degradação do material e garantindo a qualidade e a integridade do produto final.

O Problema Fundamental: Calor e Reatividade

À temperatura ambiente, o ar ao nosso redor é relativamente inofensivo. No entanto, a introdução do calor intenso de um forno muda fundamentalmente seu comportamento químico, transformando uma atmosfera aparentemente inofensiva em uma altamente agressiva.

A Ameaça Primária do Oxigênio

A questão mais significativa é a oxidação. O ar é composto por aproximadamente 21% de oxigênio, um elemento altamente reativo que se combina agressivamente com outros materiais, especialmente em altas temperaturas.

Para metais como o aço, essa reação resulta na formação de uma camada de óxido, comumente conhecida como carepa (ou casca de oxidação). Essa formação de carepa causa perda de material, resulta em um acabamento superficial ruim e pode comprometer a precisão dimensional de uma peça.

A Ameaça Secundária de Outros Gases

O oxigênio não é o único problema. Outros componentes do ar, como dióxido de carbono (CO₂) e vapor de água (H₂O), também podem causar reações indesejadas.

Um exemplo chave é a descarbonetação no aço. Em altas temperaturas, o carbono próximo à superfície de uma peça de aço pode reagir com esses gases e ser extraído, deixando a camada superficial mais macia e fraca do que o núcleo.

Nitrogênio como Solução: Criando uma Atmosfera Inerte

A solução para essa reatividade induzida pelo calor é substituir o ar por um gás que não reagirá com o material que está sendo processado. Isso é conhecido como criar uma atmosfera inerte.

Deslocando Gases Reativos

O gás nitrogênio (N₂) é injetado na câmara selada do forno, purificando o oxigênio, o vapor de água e outros gases reativos. Como o nitrogênio é relativamente não reativo sob a maioria das condições de tratamento térmico, ele atua como um cobertor protetor neutro.

Prevenindo Oxidação e Formação de Carepa

Com o oxigênio removido do ambiente, o processo de oxidação é interrompido. Isso garante que a superfície do material permaneça limpa, brilhante e livre de carepa, preservando tanto suas dimensões quanto sua integridade.

Controlando a Química da Superfície

Ao fornecer um ambiente verdadeiramente neutro, uma atmosfera de nitrogênio puro também previne reações secundárias como a descarbonetação. Isso garante que o teor de carbono — e, portanto, a dureza e a resistência — da superfície de uma peça de aço permaneça exatamente como pretendido.

Viabilizando Brasagem e Soldagem

Processos como a brasagem em forno exigem superfícies excepcionalmente limpas para que o metal de adição molhe e una adequadamente os materiais base. Uma atmosfera de nitrogênio previne a formação de óxidos durante o aquecimento, criando as condições ideais para uma junta forte e contínua.

Compreendendo as Compensações e Nuances

Embora o nitrogênio seja o "cavalo de batalha" da indústria, ele não é uma solução universalmente perfeita. Entender suas limitações é fundamental para usá-lo de forma eficaz.

A Eficiência de Custo do Nitrogênio

O nitrogênio é a escolha dominante por uma razão simples: custo. O ar que respiramos é composto por ~78% de nitrogênio, tornando-o abundante e barato de separar e purificar em comparação com os gases nobres verdadeiramente inertes.

Quando o Nitrogênio Não é "Inerte" o Suficiente

Em temperaturas muito altas, o nitrogênio pode se tornar reativo com certos metais. Por exemplo, ele reagirá com titânio, alumínio e magnésio para formar nitretos na superfície. Embora esse efeito seja às vezes desejado em um processo chamado nitretação, muitas vezes é uma forma indesejada de contaminação.

A Alternativa: Gases Nobres

Para aplicações que envolvem metais altamente reativos ou onde a inércia absoluta é inegociável, usa-se um gás nobre como o argônio (Ar). O argônio é significativamente mais inerte do que o nitrogênio e não reagirá mesmo em temperaturas extremas, mas também é muito mais caro.

A Alternativa: Atmosferas Reativas

Às vezes, o objetivo não é prevenir reações, mas controlá-las. Em processos como a cementação (carburizing), a atmosfera do forno é intencionalmente rica em gases doadores de carbono (como monóxido de carbono ou metano) para adicionar carbono à superfície do aço, tornando-o mais duro. Isso contrasta diretamente com o objetivo protetor de uma atmosfera de nitrogênio.

Como Aplicar Isso ao Seu Processo

A escolha da atmosfera correta do forno depende inteiramente do material, do processo e do seu objetivo final.

- Se o seu foco principal for o tratamento térmico geral de aço: O nitrogênio é a escolha padrão da indústria e econômica para prevenir oxidação e descarbonetação.

- Se o seu foco principal for a brasagem de cobre ou ligas de aço: O nitrogênio fornece o ambiente limpo e livre de óxidos necessário para uma junta bem-sucedida.

- Se o seu foco principal for o processamento de metais reativos como o titânio: O argônio é a escolha superior para evitar a formação de nitretos indesejados.

- Se o seu foco principal for o endurecimento da superfície por meio de mudanças químicas: Você precisará de uma atmosfera reativa especificamente formulada, não de uma inerte.

Em última análise, selecionar a atmosfera correta é um parâmetro crítico do processo que controla diretamente a qualidade, a integridade e o desempenho dos seus componentes tratados termicamente.

Tabela de Resumo:

| Função | Problema Resolvido | Benefício Principal |

|---|---|---|

| Desloca o Oxigênio | Previne Oxidação e Formação de Carepa | Preserva a superfície e as dimensões do material |

| Cria Atmosfera Inerte | Previne a Descarbonetação | Mantém a dureza e a resistência do aço |

| Viabiliza Brasagem Limpa | Elimina Contaminantes de Superfície | Garante juntas fortes e de alta qualidade |

Otimize seus processos de tratamento térmico e brasagem com a atmosfera de forno correta. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis, incluindo soluções para fornos de atmosfera controlada. Nossa experiência garante que seus materiais mantenham sua integridade e desempenho. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- O que é atmosfera de nitrogênio para recozimento? Alcance tratamento térmico livre de oxidação

- Quais são os gases inertes em um forno de tratamento térmico? Escolha o Escudo Certo para o Seu Metal