Vazar metal fundido a uma temperatura acima do seu ponto de fusão é uma etapa crítica e inegociável na fundição. Esta prática, conhecida como aplicação de superaquecimento, é essencial para compensar a inevitável perda de calor que ocorre no momento em que o metal sai do forno. Sem este "amortecedor" térmico, o metal começaria a solidificar prematuramente, falhando em preencher completamente o molde e resultando em uma peça defeituosa.

O principal desafio na fundição de metais é uma corrida contra o tempo e a temperatura. O calor adicional acima do ponto de fusão — o superaquecimento — é o seguro essencial que garante que o metal líquido tenha energia térmica suficiente para viajar pela concha e preencher completamente a cavidade do molde antes que comece a congelar.

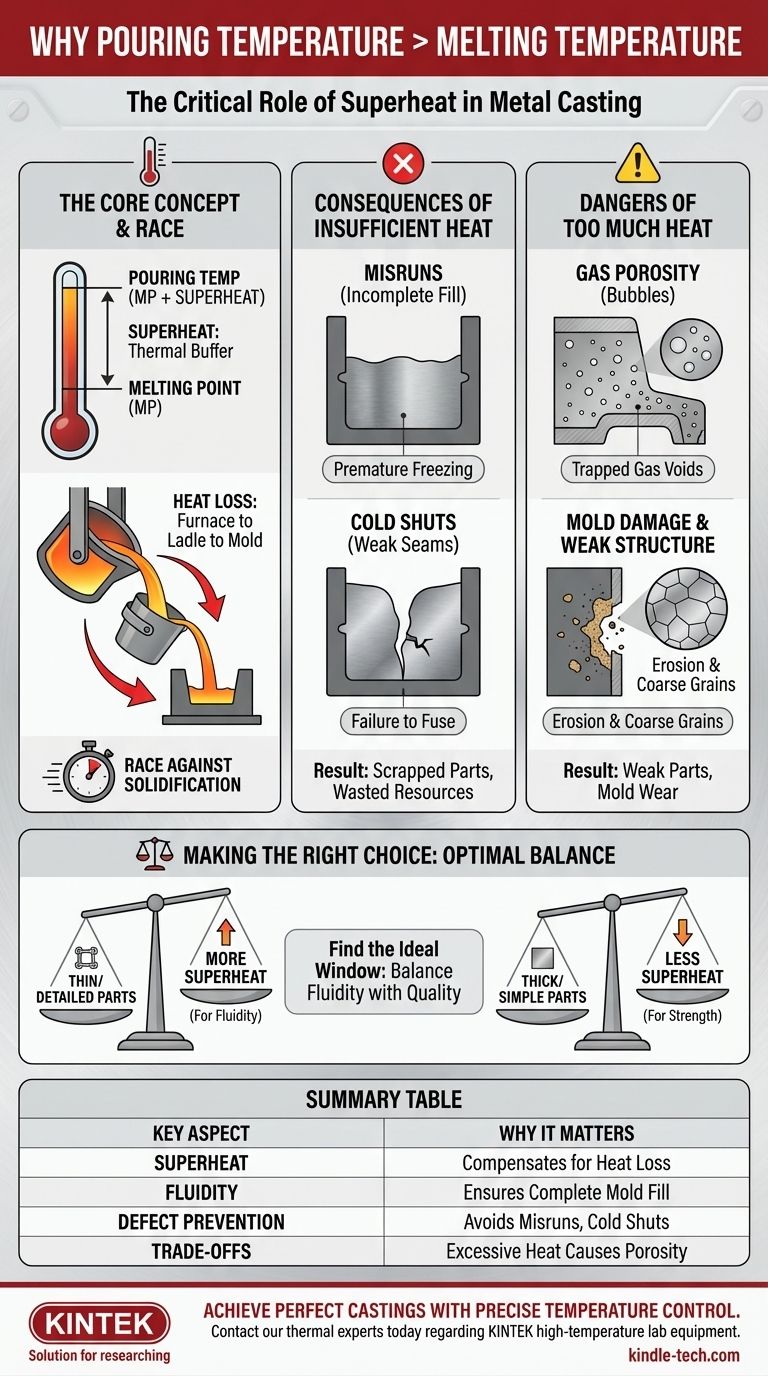

A Corrida Contra a Solidificação: Por Que o Superaquecimento é Essencial

Vazar metal precisamente na sua temperatura de fusão é um ideal teórico que falha na prática. A jornada do forno ao molde é repleta de oportunidades para o metal fundido perder energia térmica crítica.

Compensando a Inevitável Perda de Calor

Desde o momento em que é retirado do forno, o metal fundido começa a arrefecer. O calor é perdido para a concha de transferência, para a atmosfera circundante e, mais significativamente, para o material comparativamente frio do próprio molde. O superaquecimento fornece a energia extra necessária para absorver essas perdas e permanecer totalmente líquido.

Garantindo o Preenchimento Completo do Molde (Fluidez)

A temperatura está diretamente relacionada à fluidez (o inverso da viscosidade) do metal fundido. Um maior grau de superaquecimento faz com que o metal flua mais como água do que como melaço. Esta fluidez melhorada é crucial para preencher seções finas e capturar detalhes intrincados dentro da cavidade do molde.

Prevenindo o Congelamento Prematuro

Se a temperatura do metal cair para o seu ponto de fusão enquanto ainda está fluindo, a solidificação começa imediatamente. Este congelamento prematuro é a causa raiz de vários defeitos críticos de fundição que tornam uma peça inutilizável.

As Consequências da Temperatura Insuficiente

Não aplicar superaquecimento suficiente não é um erro de processo menor; leva diretamente a fundições falhas que devem ser refundidas ou descartadas, desperdiçando tempo, energia e dinheiro.

Vazamentos Incompletos e Fundições Incompletas

Um vazamento incompleto é o defeito mais direto. O metal perde muito calor, solidifica antes que o molde esteja cheio e cria uma peça incompleta. Este é um resultado comum de vazamento a uma temperatura muito baixa.

Juntas Frias e Costuras Fracas

Uma junta fria ocorre quando duas frentes de metal fundido se encontram dentro do molde, mas estão muito frias para se fundirem adequadamente. Isso cria uma descontinuidade semelhante a uma rachadura, ou costura, na peça final, o que representa um ponto crítico de falha estrutural.

Acabamento Superficial e Detalhes Pobres

Metal lento e mal fundido não tem energia para pressionar firmemente contra as paredes do molde. Isso resulta em bordas arredondadas onde cantos afiados são pretendidos e uma falha em replicar texturas finas da superfície ou detalhes do padrão do molde.

Compreendendo as Compensações: Os Perigos do Excesso de Calor

Embora o superaquecimento seja necessário, o calor excessivo cria um conjunto diferente de problemas. O objetivo é encontrar a temperatura ótima, não simplesmente a mais alta possível.

Aumento da Porosidade Gasosa

Metais fundidos absorvem gases ambientais, como hidrogênio e oxigênio. Quanto mais quente o metal, mais gás ele pode reter em solução. À medida que o metal esfria e solidifica no molde, esse gás é forçado a sair da solução, formando pequenas bolhas que ficam presas como porosidade gasosa (vazios), enfraquecendo a fundição final.

Danos e Reação do Molde

Temperaturas excessivamente altas podem danificar o próprio molde. Na fundição em areia, pode fazer com que o aglutinante se decomponha ou o metal se funda com a areia, resultando em um acabamento superficial pobre. Também pode acelerar a erosão do molde e do sistema de canais à medida que o metal quente flui.

Propriedades Mecânicas Degradadas

Vazar muito quente prolonga significativamente o tempo de solidificação. Esse resfriamento lento promove o crescimento de grãos grandes e grosseiros na microestrutura do metal, o que geralmente reduz a resistência final, a ductilidade e a tenacidade da peça.

Fazendo a Escolha Certa para o Seu Processo

A temperatura ideal de vazamento não é um valor único, mas um parâmetro cuidadosamente calculado com base nas condições específicas de fundição. É um equilíbrio entre garantir a fluidez e evitar os defeitos causados pelo calor excessivo.

- Se o seu foco principal é fundir peças altamente detalhadas e de paredes finas: Você precisará de um grau maior de superaquecimento para garantir que a fluidez do metal permita preencher todas as cavidades intrincadas antes de solidificar.

- Se o seu foco principal é maximizar a resistência de uma peça simples e espessa: Use uma temperatura de vazamento apenas alta o suficiente para evitar vazamentos incompletos e juntas frias, pois isso promoverá uma solidificação mais rápida e uma microestrutura mais forte e de grãos mais finos.

- Se o seu foco principal é a estabilidade do processo e a eficiência de custos: O objetivo é identificar a janela de temperatura de vazamento ideal que produz consistentemente fundições sólidas sem desperdiçar energia ou causar desgaste excessivo nos equipamentos.

Em última análise, controlar a temperatura de vazamento é uma das ferramentas mais poderosas para garantir a qualidade e a integridade do componente fundido final.

Tabela Resumo:

| Aspecto Chave | Por Que É Importante |

|---|---|

| Superaquecimento | Compensa a perda de calor durante a transferência e o vazamento. |

| Fluidez | Garante que o metal preencha todo o molde, especialmente seções finas. |

| Prevenção de Defeitos | Evita vazamentos incompletos, juntas frias e acabamento superficial pobre. |

| Compensações | O calor excessivo pode causar porosidade gasosa e peças mais fracas. |

Obtenha Fundições Perfeitas com Controle Preciso de Temperatura

Lutando com defeitos de fundição ou resultados inconsistentes? O gerenciamento térmico preciso do seu metal fundido é crítico. A KINTEK é especializada em equipamentos de laboratório de alta temperatura, incluindo fornos e sistemas de controle de temperatura, para ajudá-lo a atingir a temperatura de vazamento perfeita para sua liga e design de molde específicos.

Nossas soluções capacitam fundições e laboratórios de P&D a:

- Eliminar Defeitos: Garanta o preenchimento completo do molde e fundições fortes e sólidas.

- Otimizar Processos: Encontre a janela de temperatura ideal para a geometria e o material da sua peça.

- Melhorar a Eficiência: Reduza as taxas de sucata e economize em custos de material e energia.

Pronto para aperfeiçoar seu processo de fundição? Entre em contato com nossos especialistas térmicos hoje para discutir como os equipamentos de laboratório da KINTEK podem trazer confiabilidade e qualidade à sua operação.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho