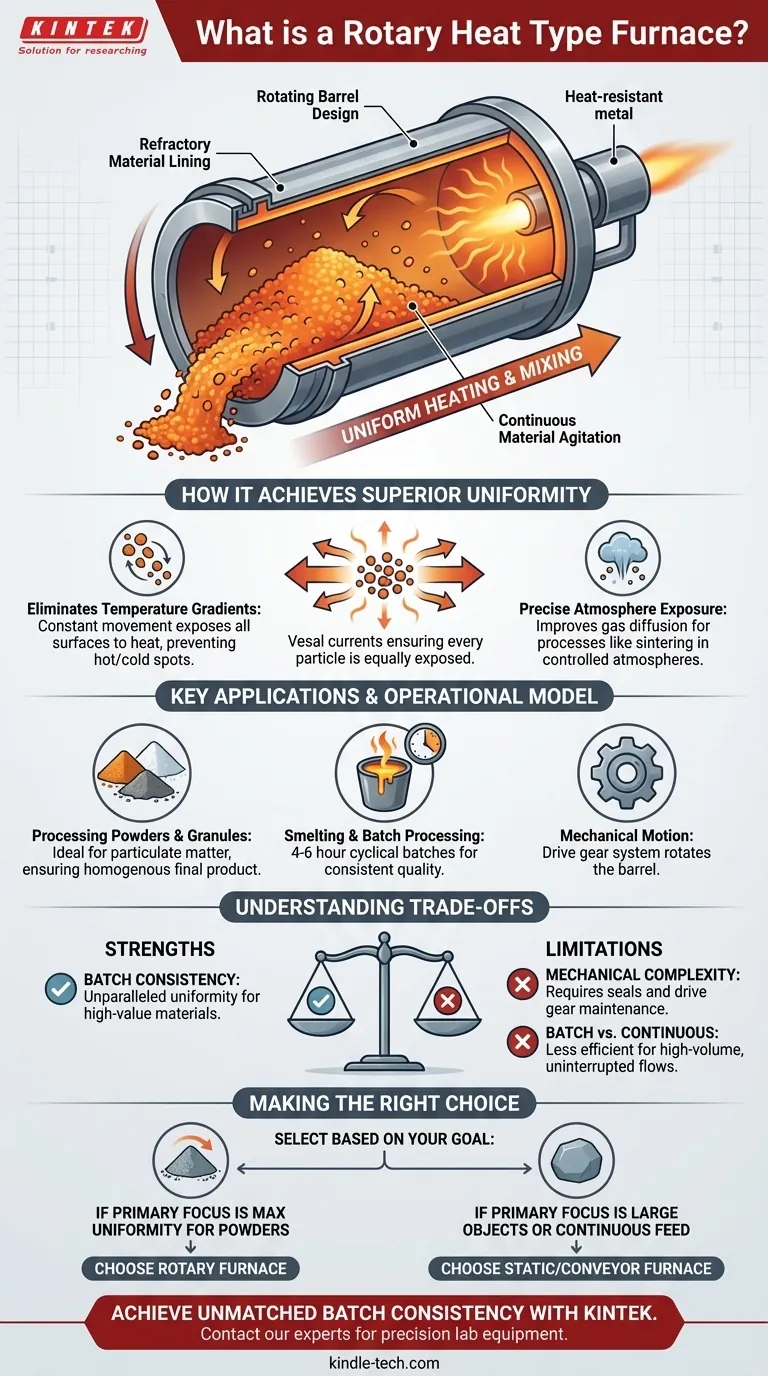

Em sua essência, um forno rotativo é um forno industrial cilíndrico que gira em torno de seu eixo horizontal para aquecer e misturar simultaneamente o material interno. Ao contrário de um forno estático onde o material permanece imóvel, a característica definidora de um forno rotativo é sua ação contínua de tombamento, que garante que cada partícula seja uniformemente exposta ao calor e à atmosfera interna.

A vantagem fundamental de um forno rotativo é sua capacidade de resolver o problema do aquecimento desigual. Ao agitar continuamente o material, ele elimina pontos quentes e frios, levando a uma qualidade de produto excepcionalmente consistente, especialmente para pós, grânulos e outras matérias particuladas.

Como um Forno Rotativo Alcança Uniformidade Superior

O design exclusivo de um forno rotativo é construído especificamente para fornecer condições de processamento altamente uniformes. Isso é alcançado por meio de uma combinação de movimento mecânico e controle ambiental preciso.

O Design do Tambor Rotativo

Um forno rotativo consiste em um tambor de metal, geralmente instalado em um leve ângulo, que é revestido com um material refratário resistente ao calor. Este tambor inteiro é girado por um sistema de engrenagens de acionamento, fazendo com que o material, ou "carga", carregado no interior tombe continuamente.

Agitação Contínua do Material

Este movimento de tombamento é a chave para a eficácia do forno. À medida que o material cai dentro do tambor rotativo, novas superfícies são constantemente expostas à fonte de calor interna. Isso elimina gradientes de temperatura que podem se formar em sistemas estáticos onde as camadas externas de um material podem isolar o núcleo.

Exposição Precisa à Atmosfera e ao Calor

O movimento contínuo também garante que toda a área de superfície da carga seja exposta à atmosfera do forno. Isso é fundamental para processos como sinterização de alta temperatura em uma atmosfera redutora, pois melhora a difusão de gás, reduz o consumo geral de gás e aumenta a eficiência do tratamento térmico. O calor é tipicamente fornecido por queimadores ou bocais que injetam combustível diretamente no forno.

Aplicações Principais e Modelo Operacional

Fornos rotativos são versáteis e escolhidos para processos específicos onde suas capacidades exclusivas fornecem uma vantagem distinta.

Processamento de Pós e Grânulos

Sua capacidade de misturar e aquecer simultaneamente os torna ideais para processar qualquer tipo de matéria particulada. Isso garante que cada grânulo ou partícula de pó passe exatamente pelo mesmo ciclo térmico, resultando em um produto final homogêneo.

Fundição e Processamento em Lotes

A operação é tipicamente feita em lotes. Um operador carrega o forno com material, permite que ele se funda ou processe por um período de tempo definido (muitas vezes de 4 a 6 horas) e, em seguida, drena o forno para remover o produto final e subprodutos. Este processo cíclico e direto pode ser frequentemente gerenciado por operadores relativamente não qualificados.

Entendendo as Compensações

Embora potente, o design do forno rotativo apresenta compensações específicas que o tornam mais adequado para algumas aplicações do que para outras. Entender isso é crucial para tomar uma decisão informada.

Força: Consistência do Lote

A principal força é a consistência incomparável dentro de um único lote. Para materiais de alto valor onde cada partícula deve ser tratada identicamente, o forno rotativo é frequentemente a escolha superior.

Limitação: Complexidade Mecânica

O mecanismo de rotação, incluindo a engrenagem de acionamento e as vedações necessárias para o controle da atmosfera, adiciona complexidade mecânica em comparação com um simples forno estático de caixa. Isso introduz pontos adicionais de manutenção ao longo da vida útil do forno.

Limitação: Lote vs. Fluxo Contínuo

O modelo operacional padrão é baseado em lotes. Isso é perfeito para muitas aplicações, mas pode ser menos eficiente do que um forno de esteira transportadora contínua para certas linhas de produção ininterruptas de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno requer a adequação da tecnologia ao seu material e objetivos de processamento.

- Se o seu foco principal é processar pós ou grânulos com máxima uniformidade: Um forno rotativo é a solução ideal porque sua ação de mistura contínua elimina inconsistências de temperatura.

- Se o seu foco principal é tratamento de alta temperatura em atmosfera controlada: A capacidade do design de expor todas as superfícies do material ao gás o torna altamente eficiente e eficaz para sinterização ou reações de redução.

- Se o seu foco principal é processar um único objeto grande ou você requer uma operação de alimentação contínua: Um forno estático ou um forno de esteira transportadora pode ser uma escolha mais apropriada para seu fluxo de trabalho específico.

Em última análise, escolher um forno rotativo é uma decisão de priorizar a homogeneidade do produto e a consistência do processamento acima de tudo.

Tabela de Resumo:

| Característica | Vantagem | Ideal Para |

|---|---|---|

| Design do Tambor Rotativo | Mistura e agitação contínuas | Pós, grânulos, matéria particulada |

| Aquecimento Uniforme | Elimina pontos quentes/frios | Sinterização de alta temperatura, fundição |

| Processamento em Lotes | Qualidade de produto consistente dentro de um lote | Aplicações que exigem homogeneidade precisa |

| Controle de Atmosfera | Difusão e consumo eficientes de gás | Processos em atmosferas redutoras ou controladas |

Alcance Consistência de Lote Inigualável com a KINTEK

Seu processo exige uniformidade perfeita para pós, grânulos ou outros materiais particulados? A ação de mistura contínua de um forno rotativo é a chave para eliminar gradientes de temperatura e garantir que cada partícula receba tratamento térmico idêntico.

Na KINTEK, somos especializados em equipamentos de laboratório de precisão, incluindo fornos rotativos projetados para desempenho superior em processamento em atmosfera controlada, sinterização e muito mais. Nossas soluções ajudam você a alcançar resultados homogêneos e a melhorar sua eficiência de processo.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno rotativo KINTEK pode atender às suas necessidades específicas de laboratório e aprimorar a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função de um forno de alta temperatura durante a queima? Domine a Produção de Espuma de Alumínio com Precisão

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo