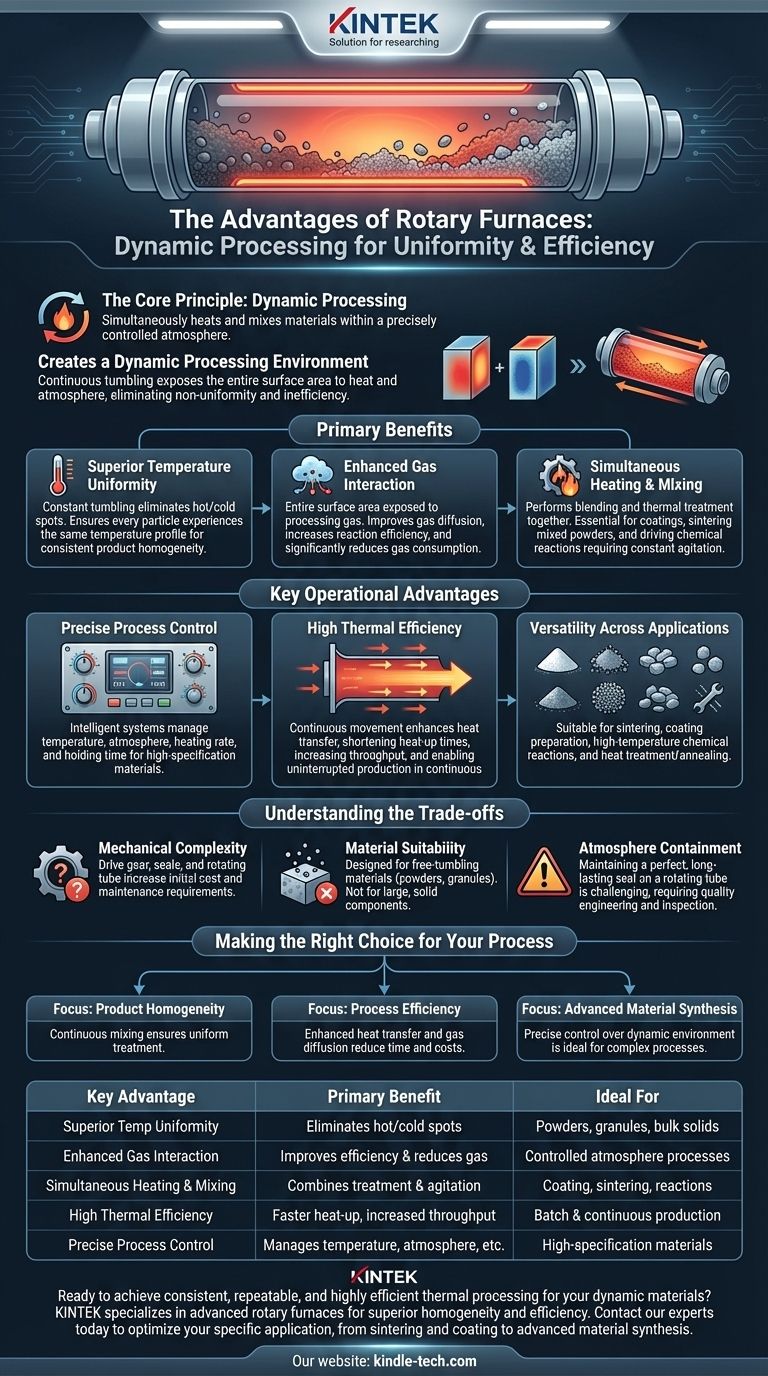

Em sua essência, um forno rotativo é vantajoso porque aquece e mistura simultaneamente os materiais dentro de uma atmosfera precisamente controlada. Essa capacidade única resulta em uniformidade de temperatura superior, troca de gás altamente eficiente e qualidade de produto consistente, tornando-o ideal para processar pós, granulados e outros sólidos a granel.

A vantagem fundamental de um forno rotativo não é simplesmente a sua capacidade de aquecer, mas a criação de um ambiente de processamento dinâmico. Ao tombar continuamente o material, ele expõe toda a área da superfície ao calor e à atmosfera, resolvendo os problemas comuns de não uniformidade e ineficiência inerentes aos projetos de fornos estáticos.

O Princípio Central: Processamento Dinâmico

Os principais benefícios de um forno rotativo derivam de sua característica mais definidora: a rotação do tubo de processamento. Esse movimento contínuo altera fundamentalmente a forma como o material interage com seu ambiente.

Uniformidade de Temperatura Superior

Em um forno estático, o material nas bordas de um lote aquece mais rápido do que o material no centro. A ação de tombamento constante em um forno rotativo elimina esses pontos quentes e frios.

Isso garante que cada partícula experimente o mesmo perfil de temperatura, levando a uma homogeneidade do produto excepcional e resultados consistentes de lote para lote.

Interação Aprimorada com Gases

Ao tratar materiais em uma atmosfera específica (como um gás redutor ou inerte), a rotação é uma vantagem significativa.

Ela garante que toda a área da superfície do material seja exposta ao gás de processamento. Isso melhora a difusão de gás, aumenta a eficiência das reações químicas e pode reduzir significativamente o consumo geral de gás em comparação com métodos estáticos.

Aquecimento e Mistura Simultâneos

O design do forno permite que ele execute duas funções críticas ao mesmo tempo. Essa ação dupla é essencial para aplicações onde a mistura e o tratamento térmico devem ocorrer em uníssono.

Essa capacidade é especialmente valiosa para criar revestimentos, sinterizar pós misturados ou impulsionar reações químicas que exigem agitação constante para ocorrer uniformemente.

Vantagens Operacionais Chave

Além do princípio central do processamento dinâmico, os fornos rotativos oferecem vários benefícios práticos que os tornam uma escolha preferida para muitas aplicações industriais e laboratoriais.

Controle Preciso do Processo

Os fornos rotativos modernos são equipados com sistemas de controle inteligentes. Estes permitem o gerenciamento preciso de variáveis críticas como temperatura, atmosfera, taxa de aquecimento e tempo de permanência.

Esse nível de controle é crucial para a produção de materiais de alta especificação, como os usados em baterias ou cerâmicas avançadas, onde pequenos desvios podem comprometer o desempenho.

Alta Eficiência Térmica

O movimento contínuo do material aprimora a transferência de calor. Isso permite que o forno eleve a temperatura de um lote de material em um período mais curto, aumentando o rendimento e a eficiência geral do processo.

Para modelos contínuos, o material passa pela zona aquecida, mantendo uma temperatura consistente e permitindo a produção ininterrupta.

Versatilidade em Aplicações

Os fornos rotativos não se limitam a uma única função. Suas capacidades exclusivas os tornam adequados para uma ampla gama de processos térmicos.

Os usos comuns incluem a sinterização de pós metálicos e cerâmicos, a preparação de revestimentos, a condução de reações químicas de alta temperatura e o tratamento térmico e recozimento de metais.

Entendendo as Compensações

Embora altamente eficaz, o design de um forno rotativo apresenta algumas considerações que o distinguem de sistemas estáticos mais simples. Pesar objetivamente esses fatores é fundamental para tomar uma decisão informada.

Complexidade Mecânica

A inclusão de uma engrenagem de acionamento, vedações e um tubo rotativo introduz mais complexidade mecânica do que um forno de caixa ou tubo padrão. Isso pode se traduzir em custos iniciais mais altos e requisitos de manutenção específicos para o sistema de acionamento.

Adequação do Material

Esses fornos são projetados especificamente para materiais que podem tombar livremente, como pós, granulados e peças pequenas. Eles não são adequados para componentes grandes e sólidos ou materiais que possam ser danificados pela ação de tombamento.

Contenção da Atmosfera

Embora altamente eficaz na criação de atmosferas controladas, manter uma vedação perfeita e duradoura em um tubo rotativo pode ser mais desafiador do que em um estático. Isso requer engenharia de qualidade e inspeção regular das vedações.

Fazendo a Escolha Certa para o Seu Processo

Em última análise, a decisão de usar um forno rotativo depende inteiramente dos requisitos do seu material e dos objetivos do seu processo.

- Se o seu foco principal for a homogeneidade do produto: A ação de mistura contínua de um forno rotativo é a maneira mais eficaz de garantir que cada partícula em um lote receba tratamento uniforme.

- Se o seu foco principal for a eficiência do processo: A transferência de calor aprimorada e a difusão de gás superior reduzem significativamente os tempos de processamento e diminuem o consumo de gases caros.

- Se o seu foco principal for a síntese de materiais avançados: O controle preciso sobre um ambiente dinâmico é ideal para processos complexos como sinterização, preparação de catalisadores e aplicações de revestimento.

A escolha de um forno rotativo é um investimento para alcançar um processamento térmico consistente, repetível e altamente eficiente para materiais dinâmicos.

Tabela de Resumo:

| Vantagem Chave | Benefício Principal | Ideal Para |

|---|---|---|

| Uniformidade de Temperatura Superior | Elimina pontos quentes/frios para qualidade de produto consistente | Pós, granulados, sólidos a granel |

| Interação Aprimorada com Gases | Melhora a eficiência da reação e reduz o consumo de gás | Processos que requerem atmosferas controladas |

| Aquecimento e Mistura Simultâneos | Combina tratamento térmico com agitação constante | Revestimento, sinterização, reações químicas |

| Alta Eficiência Térmica | Tempos de aquecimento mais rápidos e maior rendimento | Produção em lote e contínua |

| Controle Preciso do Processo | Gerencia temperatura, atmosfera e taxas de aquecimento | Materiais de alta especificação (ex: baterias, cerâmicas) |

Pronto para alcançar um processamento térmico consistente, repetível e altamente eficiente para seus materiais dinâmicos?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo fornos rotativos projetados para homogeneidade e eficiência superiores ao processar pós, granulados e outros sólidos a granel. Nossas soluções oferecem controle preciso sobre temperatura e atmosfera, ajudando você a aprimorar a qualidade do produto e reduzir os custos operacionais.

Fale com nossos especialistas hoje mesmo para discutir como um forno rotativo KINTEK pode otimizar sua aplicação específica, desde a sinterização e revestimento até a síntese de materiais avançados.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é o tempo de residência da pirólise lenta? Maximize o Rendimento do Seu Biochar com Processamento de Horas de Duração

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Quais são os diferentes tipos de reações de pirólise? Um guia para otimizar biochar, bio-óleo e gás de síntese

- O que funciona como um forno contínuo? Um Guia para Sistemas de Aquecimento Industrial de Alto Desempenho

- Qual é a temperatura e o tempo para pirólise lenta? Otimize seu Processo de Produção de Biochar

- Qual é o processo de uma planta de pirólise de plástico? Um Guia Completo para Converter Resíduos Plásticos em Combustível

- Qual tipo de plástico é melhor para pirólise? Maximize o rendimento e a qualidade do óleo com poliolefinas

- Como a pirólise é sustentável? Transformando Resíduos em Energia e Materiais Circulares