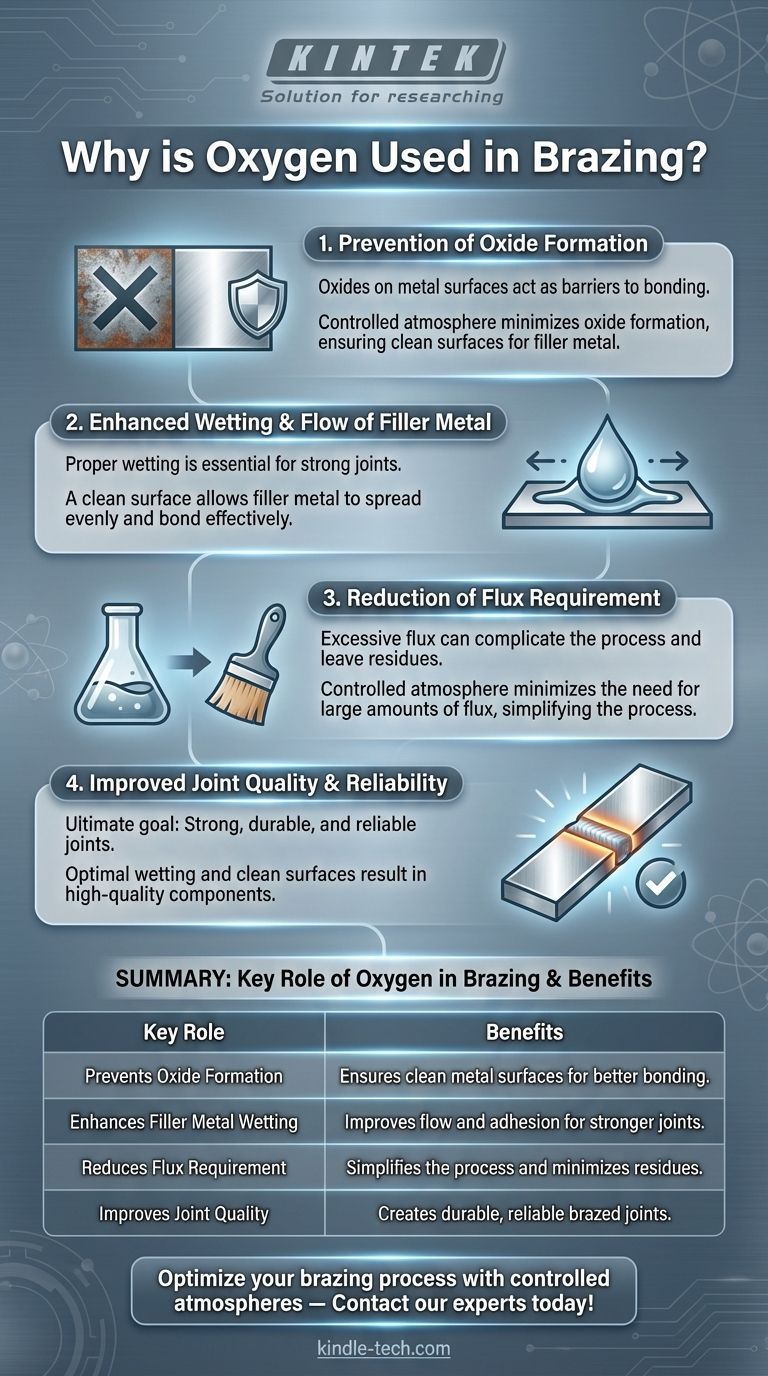

O oxigénio é usado na brasagem principalmente para controlar a atmosfera dentro do forno de brasagem, garantindo que os óxidos não se formem nas superfícies metálicas. Isso é crucial porque os óxidos podem impedir que o metal de adição molhe e se ligue adequadamente aos metais base, levando a juntas fracas ou defeituosas. Ao gerir cuidadosamente os níveis de oxigénio, seja reduzindo-o ou usando-o em combinação com outros gases, o processo de brasagem pode alcançar uma superfície limpa e livre de óxidos. Isso melhora o fluxo e a adesão do metal de adição, resultando em juntas mais fortes e confiáveis. Além disso, uma atmosfera controlada reduz a necessidade de fluxo excessivo, simplificando o processo e melhorando a qualidade dos componentes brasados.

Pontos Chave Explicados:

-

Prevenção da Formação de Óxidos:

- Por que é importante: Os óxidos nas superfícies metálicas podem atuar como barreiras, impedindo que o metal de adição molhe e se ligue adequadamente aos metais base.

- Como o oxigénio ajuda: Ao controlar a atmosfera no forno de brasagem, os níveis de oxigénio podem ser ajustados para minimizar a formação de óxidos. Isso garante que as superfícies metálicas permaneçam limpas e recetivas ao metal de adição.

-

Melhora da Molhagem e Fluxo do Metal de Adição:

- Por que é importante: A molhagem e o fluxo adequados do metal de adição são essenciais para formar juntas fortes e duráveis.

- Como o oxigénio ajuda: Uma atmosfera controlada, que pode incluir oxigénio em concentrações específicas, ajuda a manter uma superfície limpa, permitindo que o metal de adição se espalhe uniformemente e se ligue eficazmente aos metais base.

-

Redução da Necessidade de Fluxo:

- Por que é importante: O fluxo é usado para remover óxidos e outras impurezas, mas o uso excessivo pode complicar o processo de brasagem e deixar resíduos que podem afetar a integridade da junta.

- Como o oxigénio ajuda: Ao minimizar a formação de óxidos, uma atmosfera controlada reduz a necessidade de grandes quantidades de fluxo, simplificando o processo e melhorando a qualidade das juntas brasadas.

-

Melhora da Qualidade e Confiabilidade da Junta:

- Por que é importante: O objetivo final da brasagem é criar juntas que sejam fortes, duráveis e confiáveis sob as condições de operação pretendidas.

- Como o oxigénio ajuda: Ao garantir uma superfície limpa e livre de óxidos e condições ótimas de molhagem, o oxigénio na atmosfera de brasagem contribui para a formação de juntas de alta qualidade que atendem aos padrões de desempenho exigidos.

Em resumo, o oxigénio desempenha um papel crítico na brasagem, ajudando a controlar a atmosfera do forno, prevenindo a formação de óxidos, melhorando a molhagem e o fluxo do metal de adição e reduzindo a necessidade de fluxo. Esses fatores contribuem coletivamente para a criação de juntas brasadas fortes e confiáveis.

Tabela Resumo:

| Papel Chave do Oxigénio na Brasagem | Benefícios |

|---|---|

| Previne a Formação de Óxidos | Garante superfícies metálicas limpas para melhor ligação. |

| Melhora a Molhagem do Metal de Adição | Melhora o fluxo e a adesão para juntas mais fortes. |

| Reduz a Necessidade de Fluxo | Simplifica o processo e minimiza resíduos. |

| Melhora a Qualidade da Junta | Cria juntas brasadas duráveis e confiáveis. |

Otimize o seu processo de brasagem com atmosferas controladas—contacte os nossos especialistas hoje!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- Qual é o papel do nitrogênio no processo de recozimento? Criando uma atmosfera controlada e protetora

- Quais são os gases inertes em um forno de tratamento térmico? Escolha o Escudo Certo para o Seu Metal

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança