Em resumo, o gás nitrogênio é usado no processo de recozimento para criar uma atmosfera controlada e não reativa que protege o metal da oxidação. Ao deslocar o oxigênio presente no ar, o nitrogênio impede a formação de carepa e preserva a integridade da superfície do metal nas altas temperaturas necessárias para o recozimento.

O princípio fundamental a ser compreendido é que o nitrogênio é mais do que apenas um "manto" passivo. Ele serve como um gás carreador versátil e econômico, formando a base para atmosferas precisamente projetadas que podem variar de puramente protetoras a quimicamente ativas, dependendo do objetivo metalúrgico específico.

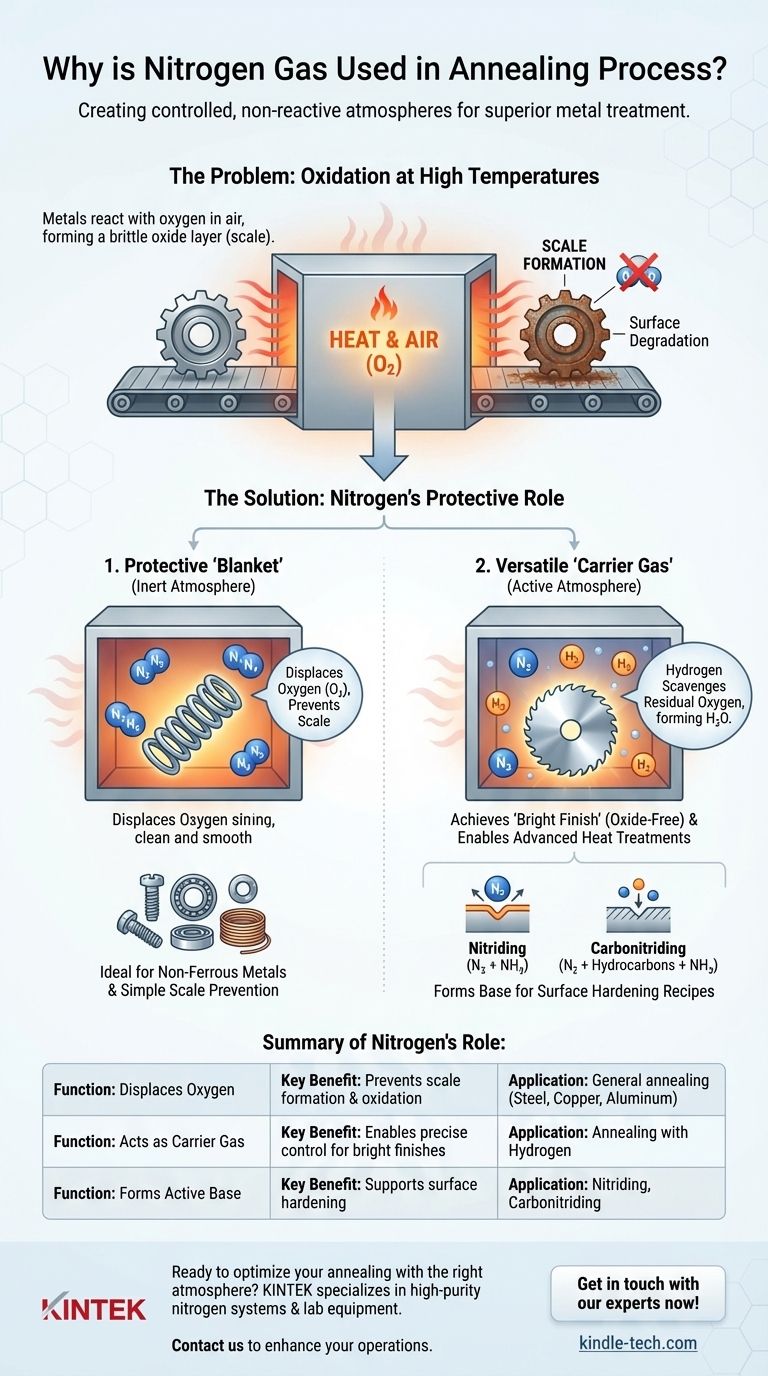

O Problema Fundamental: Oxidação em Altas Temperaturas

O que é Recozimento?

Recozimento é um processo de tratamento térmico que altera a microestrutura de um material para atingir propriedades específicas. Envolve aquecer o metal a uma temperatura designada, mantê-lo lá e depois resfriá-lo a uma taxa controlada.

Este processo é usado principalmente para aliviar tensões internas, aumentar a maciez e a ductilidade e melhorar a usinabilidade.

O Problema com o Ar

Quando os metais são aquecidos a altas temperaturas, eles reagem prontamente com o oxigênio do ar ambiente. Esta reação química, conhecida como oxidação, forma uma camada quebradiça de óxido metálico, ou "carepa", na superfície.

Esta carepa é indesejável, pois degrada o acabamento da superfície, pode interferir nas etapas de processamento subsequentes e altera as dimensões finais do componente.

O Papel do Nitrogênio como Atmosfera Protetora

Deslocando o Oxigênio: A Função Primária

O propósito fundamental do uso de nitrogênio é criar uma atmosfera inerte dentro do forno de recozimento. Como o gás nitrogênio é em grande parte não reativo com a maioria dos metais, ele pode deslocar com segurança o oxigênio sem causar suas próprias reações químicas adversas.

Esta atmosfera protetora é crucial para uma ampla gama de componentes, incluindo parafusos, molas, rolamentos, lâminas de serra e metais não ferrosos como cobre, alumínio e latão.

Por que Nitrogênio?

O nitrogênio é o gás de escolha para esta aplicação devido à sua combinação ideal de propriedades: é eficaz, abundante (constituindo ~78% da atmosfera da Terra) e relativamente de baixo custo para produzir em formas de alta pureza.

Compreendendo as Compensações: Por que o Nitrogênio Puro Nem Sempre é Suficiente

A Inevitabilidade de Vazamentos

Os fornos industriais não são sistemas perfeitamente selados. É praticamente impossível evitar que pequenas quantidades de ar (e, portanto, oxigênio) vazem para a câmara do forno durante a operação.

A Limitação da Inércia

Embora o nitrogênio seja excelente em deslocar a maior parte do oxigênio, ele é quimicamente inerte. Isso significa que ele não reagirá com e neutralizará as pequenas quantidades de oxigênio que inevitavelmente vazam.

Para aplicações que exigem uma superfície perfeitamente limpa e livre de óxidos, mesmo essa pequena quantidade de oxigênio residual pode ser suficiente para causar leve descoloração ou manchamento.

Nitrogênio como Gás Carreador: A Chave para o Controle de Precisão

Criando uma Atmosfera Redutora para um Acabamento 'Brilhante'

Para superar a limitação do nitrogênio puro, ele é frequentemente usado como gás carreador para pequenas porcentagens de um "ativo" ou gás redutor, como o hidrogênio.

Este hidrogênio procura e reage ativamente com quaisquer moléculas de oxigênio livres, convertendo-as em vapor de água (H₂O). Este processo remove o oxigênio residual, garantindo um ambiente verdadeiramente livre de oxigênio e resultando em uma superfície imaculada, semelhante a um espelho, conhecida como acabamento brilhante.

Uso em Outros Tratamentos Térmicos

Este mesmo princípio se aplica a outros tratamentos térmicos avançados. O nitrogênio atua como um carreador para gases reativos específicos para modificar intencionalmente a superfície do metal.

- Na nitretação, o nitrogênio transporta amônia para introduzir átomos de nitrogênio na superfície do aço para endurecimento.

- Na carbonitretação, o nitrogênio transporta gases hidrocarbonetos e amônia para introduzir carbono e nitrogênio.

Em todos esses casos, a base de nitrogênio fornece um meio estável e controlado, enquanto adições precisamente dosadas de outros gases realizam o trabalho químico desejado de acordo com uma "receita" específica.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar o resultado desejado do recozimento requer a seleção da composição atmosférica correta para o seu objetivo específico.

- Se o seu foco principal é a simples prevenção de carepa em peças não críticas: Uma atmosfera de nitrogênio de alta pureza é frequentemente suficiente e econômica.

- Se o seu foco principal é uma superfície 'brilhante' imaculada e livre de óxidos: Você deve usar nitrogênio como gás carreador misturado com um agente redutor como o hidrogênio.

- Se o seu foco principal é o endurecimento da superfície: Você usará uma atmosfera à base de nitrogênio que também transporta gases reativos específicos necessários para nitretação ou cementação.

Compreender o papel do nitrogênio como um gás carreador versátil permite que você selecione e controle a atmosfera precisa necessária para resultados ótimos de tratamento térmico.

Tabela Resumo:

| Função | Benefício Chave | Aplicação |

|---|---|---|

| Desloca Oxigênio | Previne a formação de carepa e oxidação | Recozimento geral de aço, cobre, alumínio |

| Atua como Gás Carreador | Permite controle preciso da atmosfera para acabamentos brilhantes | Recozimento com hidrogênio para uma superfície espelhada |

| Forma Base para Atmosferas Ativas | Suporta processos de endurecimento de superfície como nitretação | Tratamentos térmicos avançados que exigem misturas de gases específicas |

Pronto para otimizar seu processo de recozimento com a atmosfera certa?

Na KINTEK, somos especialistas em fornecer sistemas de nitrogênio de alta pureza e equipamentos de laboratório adaptados às suas necessidades de tratamento térmico. Se você precisa de simples prevenção de carepa ou de capacidades avançadas de recozimento brilhante, nossas soluções garantem controle atmosférico preciso para resultados superiores.

Entre em contato conosco hoje para discutir como nossa experiência em equipamentos de laboratório e consumíveis pode aprimorar suas operações de recozimento e fornecer as propriedades metálicas que você precisa.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Por que os gases inertes são cruciais na brasagem? Proteja as Juntas e Aumente a Qualidade com Nitrogênio, Hélio e Argônio

- Por que é necessária uma fornalha de atmosfera de alta temperatura para o recozimento de ligas por 70 horas? Alcançar a Homogeneização do Material

- Como um forno de tubo de alta temperatura com atmosfera é utilizado para catalisadores AMFC? Engenharia de Catalisadores de Alto Desempenho

- Como uma sonda de oxigênio ou carbono mede o potencial de carbono? A ciência por trás do controle preciso do forno

- O que é uma atmosfera exotérmica em um forno? Um guia para proteção de metais de custo eficaz

- Quais condições as fornalhas industriais fornecem para a carbonização da biomassa? Otimize sua produção de carvão ativado

- O que é um forno de atmosfera controlada para tratamento térmico? Domine a Química e Metalurgia de Superfícies

- Por que um forno de atmosfera de alta temperatura é usado para tratamento térmico de FeCrAl a 850°C? Aumentar a confiabilidade do material