Em um forno de indução, a corrente alternada de alta frequência é usada porque é o método mais eficiente para gerar calor intenso e controlável diretamente dentro do próprio metal. Este processo baseia-se em dois princípios físicos chave: indução eletromagnética e o efeito pelicular, que se combinam para criar um aquecimento rápido, limpo e preciso, sem qualquer chama ou elemento externo.

A razão principal para usar alta frequência não é apenas criar calor, mas controlar exatamente onde e com que rapidez esse calor é gerado. Essa precisão é a base para todos os benefícios da tecnologia de indução, desde a pureza do material até a eficiência energética.

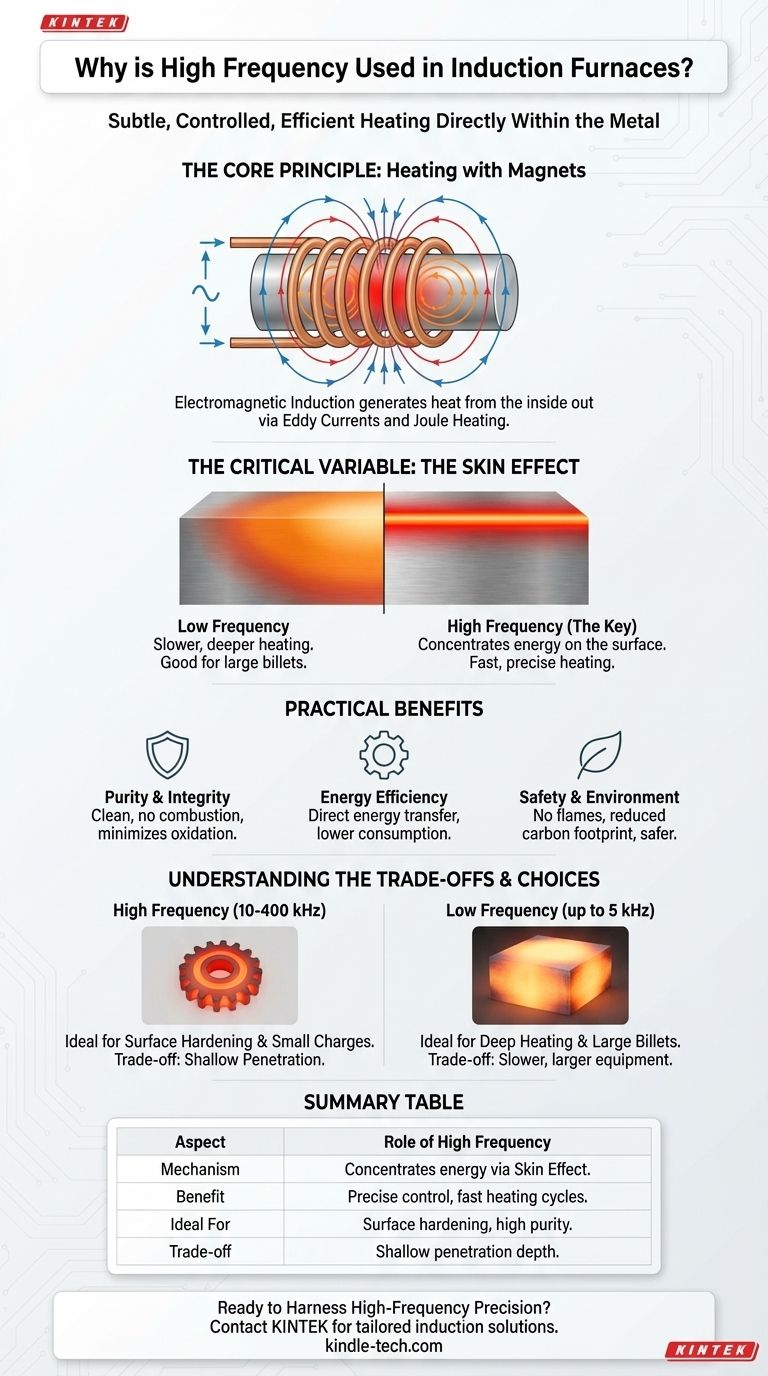

O Princípio Central: Aquecer Metal com Ímãs

Para entender o papel da frequência, devemos primeiro entender os fundamentos da indução. O processo é uma aplicação inteligente da física que gera calor de dentro para fora.

Criando um Campo Magnético

Um forno de indução usa uma bobina de fio condutor, tipicamente cobre. Uma poderosa corrente alternada (CA) é passada através desta bobina, criando um campo magnético forte e rapidamente variável no espaço no centro da bobina.

Induzindo Correntes Parasitas

Quando uma peça de metal eletricamente condutor (a "carga") é colocada dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas.

Gerando Calor Através da Resistência

As correntes parasitas induzidas fluem contra a resistência elétrica natural do metal. Este atrito gera imenso calor, um fenômeno conhecido como aquecimento Joule. O próprio metal torna-se a fonte do calor, razão pela qual o processo é tão eficiente e limpo.

Por Que a Frequência é a Variável Crítica

A velocidade e a localização do aquecimento não são acidentais; são um resultado direto da frequência da corrente alternada fornecida à bobina.

O Efeito Pelicular: Concentrando o Calor

À medida que a frequência da corrente CA aumenta, as correntes parasitas induzidas são forçadas a fluir em uma camada cada vez mais fina na superfície do metal. Este fenômeno é chamado de efeito pelicular.

Em altas frequências, quase toda a energia de aquecimento é concentrada nesta fina "pele" externa. Isso permite que a superfície do metal fique extremamente quente, muito rapidamente.

Aquecimento Mais Rápido e Eficiente

Ao concentrar a energia na superfície, a indução de alta frequência atinge uma velocidade de aquecimento incrivelmente rápida. O núcleo do material é então aquecido por condução a partir da superfície superaquecida. Essa velocidade é um dos principais impulsionadores da alta eficiência de produção observada nas operações modernas de forjamento e fusão.

Controle de Processo Inigualável

O calor gerado é diretamente proporcional à potência fornecida pela fonte de alta frequência. Isso permite uma precisão de controle de temperatura excepcionalmente alta. O calor pode ser ligado, desligado ou ajustado instantaneamente, evitando o superaquecimento e a perda de elementos de liga valiosos ou voláteis.

Os Benefícios Práticos Desta Abordagem

A física do aquecimento de alta frequência leva diretamente às significativas vantagens operacionais que tornam os fornos de indução uma escolha superior para muitas aplicações.

Pureza e Integridade do Material

Como o calor é gerado internamente e não há combustão, o processo é perfeitamente limpo. Isso evita a contaminação por combustível ou eletrodos, e o tempo de aquecimento rápido minimiza a oxidação e a descarburização, economizando material e preservando suas propriedades pretendidas.

Eficiência Energética

Ao contrário de um forno tradicional que deve aquecer uma grande câmara e o ar dentro dela, um forno de indução aplica energia diretamente à peça de trabalho. Isso resulta em um consumo de energia significativamente menor e um ambiente de trabalho muito mais limpo com mínima perda de calor.

Segurança e Impacto Ambiental

Os fornos de indução não produzem fumaça, poluentes ou subprodutos da combustão, contribuindo para um local de trabalho mais seguro e uma pegada de carbono reduzida. A eliminação de chamas abertas e arcos melhora drasticamente a segurança operacional.

Entendendo as Compensações

Embora poderosa, a indução de alta frequência não é uma solução universal. A escolha da frequência envolve compensações críticas baseadas no objetivo específico.

Profundidade de Penetração

A principal compensação da alta frequência é sua profundidade de aquecimento rasa devido ao efeito pelicular. Embora excelente para endurecimento superficial ou fusão de peças menores, é ineficiente para aquecer o núcleo de tarugos de metal muito grandes. Para essas aplicações, uma frequência mais baixa é necessária para permitir que o campo magnético penetre mais profundamente no material.

Complexidade do Equipamento

As fontes de alimentação de alta frequência são dispositivos eletrônicos sofisticados. Elas podem ser mais complexas e caras para comprar e manter do que os sistemas de energia para fornos de combustão de baixa frequência ou tradicionais.

Adequação do Material

O aquecimento por indução é eficaz apenas em materiais eletricamente condutores. Não pode ser usado para aquecer diretamente isolantes como cerâmicas ou certos tipos de compósitos.

Fazendo a Escolha Certa para o Seu Objetivo

A frequência ideal é ditada inteiramente pela aplicação e pelo material que está sendo processado.

- Se o seu foco principal é o endurecimento superficial rápido ou a fusão de cargas de pequeno volume: Uma alta frequência (10 kHz a 400 kHz) é ideal, pois concentra a energia na superfície para máxima velocidade.

- Se o seu foco principal é a fusão de grandes quantidades de metal ou o aquecimento profundo de grandes tarugos para forjamento: Uma frequência mais baixa (frequência da linha até 5 kHz) é necessária para garantir que a energia magnética penetre profundamente no núcleo do material.

- Se o seu foco principal é a pureza absoluta do material e o controle preciso da temperatura: O próprio método de indução é a principal vantagem, com a frequência específica selecionada com base no tamanho e na forma do seu material.

Em última análise, controlar a frequência proporciona controle direto sobre o calor, transformando um princípio físico fundamental em uma ferramenta industrial precisa e poderosa.

Tabela Resumo:

| Aspecto | Papel da Alta Frequência |

|---|---|

| Mecanismo de Aquecimento | Concentra a energia via efeito pelicular para aquecimento superficial rápido. |

| Benefício Chave | Permite controle preciso da temperatura e ciclos de aquecimento rápidos. |

| Ideal Para | Endurecimento superficial, fusão de pequenas cargas e aplicações que exigem alta pureza. |

| Compensação | Profundidade de penetração rasa; não ideal para aquecer grandes tarugos por completo. |

Pronto para aproveitar a precisão do aquecimento por indução de alta frequência para o seu laboratório ou linha de produção?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de indução adaptados às suas necessidades específicas de material e processo. Se você precisa de endurecimento superficial rápido, fusão limpa ou processamento térmico preciso, nossas soluções oferecem eficiência, pureza e controle inigualáveis.

Entre em contato conosco hoje para discutir como nossa tecnologia de aquecimento por indução pode otimizar suas operações e reduzir seus custos de energia!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM