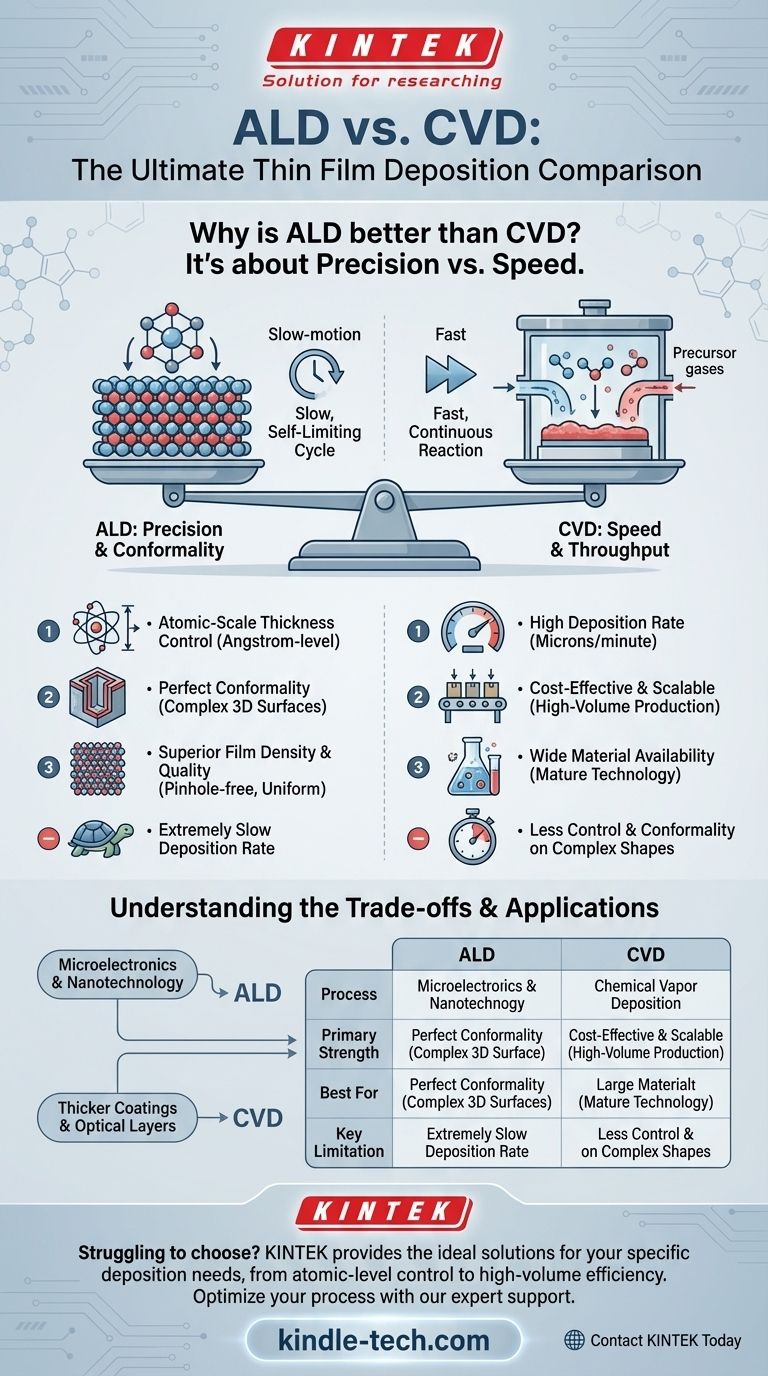

Para ser preciso, a Deposição por Camada Atômica (ALD) é considerada "melhor" que a Deposição Química a Vapor (CVD) quando o objetivo principal é alcançar um controle incomparável sobre a espessura, densidade e uniformidade do filme, especialmente em superfícies complexas e tridimensionais. Essa superioridade advém do seu processo único de deposição camada por camada, autorregulável. No entanto, essa precisão tem o custo da velocidade, tornando a CVD a escolha superior para aplicações que exigem deposição rápida e de alto volume de filmes mais espessos.

A escolha entre ALD e CVD não é sobre qual é universalmente melhor, mas sim uma troca fundamental entre precisão e velocidade. ALD oferece controle em nível atômico, enquanto CVD oferece eficiência de fabricação e altas taxas de deposição.

A Diferença Fundamental: Controle do Processo

As vantagens e desvantagens distintas da ALD e da CVD derivam diretamente de seus mecanismos operacionais centrais.

Como Funciona a CVD: Uma Reação Contínua

Na Deposição Química a Vapor (CVD), precursores químicos gasosos são introduzidos simultaneamente em uma câmara de reação.

Eles reagem juntos na e perto da superfície do substrato aquecido, levando a uma deposição contínua e rápida do filme desejado. Este processo é eficiente, mas menos controlado.

Como Funciona a ALD: Um Ciclo Autorregulável

A Deposição por Camada Atômica (ALD) divide o processo de deposição em uma sequência de etapas separadas e autorreguláveis.

Primeiro, um gás precursor é injetado na câmara, formando uma única camada atômica estável (uma monocamada) no substrato. Qualquer excesso de gás é purgado. Em seguida, um segundo precursor é introduzido, reagindo apenas com a primeira camada. Este ciclo é repetido para construir o filme uma camada atômica de cada vez, dando-lhe o nome.

Onde a ALD se Destaca: Precisão e Conformidade Incomparáveis

A natureza cíclica e autorregulável da ALD fornece capacidades que simplesmente não são possíveis com o processo contínuo da CVD.

Controle de Espessura em Escala Atômica

Como a ALD deposita uma quantidade previsível de material a cada ciclo (idealmente, uma camada atômica), a espessura final do filme é uma função simples do número de ciclos realizados.

Isso permite a criação de filmes com precisão de nível de angstrom, o que é fundamental para a fabricação moderna de semicondutores e nanotecnologia.

Conformidade Perfeita

Conformidade é a capacidade de um filme cobrir uniformemente uma superfície texturizada ou complexa. A ALD é incomparável neste aspecto.

As reações autorreguláveis garantem que o filme cresça uniformemente em toda superfície exposta, incluindo valas profundas e estruturas 3D complexas com relações de aspecto muito altas. A CVD geralmente tem dificuldades aqui, produzindo filmes mais espessos no topo de uma característica e filmes mais finos na parte inferior.

Densidade e Qualidade de Filme Superiores

O crescimento lento e controlado, camada por camada, da ALD geralmente resulta em filmes incrivelmente densos, sem orifícios e altamente uniformes.

Este processo metódico minimiza a incorporação de impurezas e defeitos estruturais que podem ocorrer no ambiente CVD mais rápido e caótico.

Compreendendo as Trocas: Por Que a CVD Ainda é Essencial

Embora a precisão da ALD seja notável, ela possui limitações significativas que garantem que a CVD permaneça um processo industrial vital. A ideia de que a ALD é simplesmente "melhor" ignora esses fatores críticos.

A Necessidade de Velocidade: Taxa de Deposição

O principal inconveniente da ALD é sua taxa de deposição extremamente lenta. Construir um filme uma camada atômica de cada vez é um processo meticuloso e demorado.

A CVD é ordens de magnitude mais rápida, tornando-a a única escolha prática para aplicações que exigem filmes espessos (medidos em mícrons em vez de nanômetros).

Custo, Vazão e Escalabilidade

A lentidão da ALD se traduz diretamente em menor vazão de fabricação e, consequentemente, custos mais altos por substrato.

Para aplicações onde a precisão em nível atômico não é necessária, a CVD oferece uma solução muito mais econômica e escalável para produção em massa.

Disponibilidade de Materiais e Precursores

A CVD é uma tecnologia mais madura com uma vasta biblioteca de processos bem documentados para uma gama mais ampla de materiais.

Embora a ALD esteja em rápida expansão, encontrar precursores químicos adequados e autorreguláveis para novos materiais ainda pode ser um desafio significativo de pesquisa e desenvolvimento.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar ALD ou CVD deve ser impulsionada inteiramente pelos requisitos técnicos e econômicos específicos do seu projeto.

- Se seu foco principal for microeletrônica de ponta ou nanotecnologia: Escolha ALD por sua precisão em nível atômico e conformidade perfeita em estruturas 3D complexas.

- Se seu foco principal for produção em alto volume de revestimentos protetores ou ópticos mais espessos: Escolha CVD por sua velocidade de deposição superior, custo mais baixo e alta vazão.

- Se seu foco principal for a criação de uma camada de barreira ultradensa e sem defeitos: Opte pela ALD, pois seu processo controlado minimiza impurezas e garante cobertura completa.

Em última análise, selecionar o método correto requer alinhar os pontos fortes exclusivos de cada processo de deposição com seus objetivos de engenharia específicos.

Tabela de Resumo:

| Característica | Deposição por Camada Atômica (ALD) | Deposição Química a Vapor (CVD) |

|---|---|---|

| Processo | Cíclico, autorregulável, camada por camada | Contínuo, reação simultânea de precursores |

| Força Principal | Controle de espessura em escala atômica, conformidade perfeita | Alta taxa de deposição, alta vazão |

| Ideal Para | Filmes ultrafinos e uniformes em estruturas 3D complexas (ex: semicondutores) | Revestimentos mais espessos, produção em alto volume |

| Limitação Principal | Velocidade de deposição muito lenta | Controle menos preciso em geometrias complexas |

Com dificuldades para escolher o método de deposição certo para o seu projeto? Os especialistas da KINTEK entendem que a decisão entre a precisão da ALD e a velocidade da CVD é crítica para o sucesso do seu laboratório. Somos especializados em fornecer o equipamento de laboratório e os consumíveis ideais para atender às suas necessidades específicas de deposição de filmes finos, quer você precise de controle em nível atômico ou eficiência de alto volume.

Deixe-nos ajudá-lo a otimizar seu processo e alcançar resultados superiores. Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada e descubra como nossas soluções podem aprimorar seu fluxo de trabalho de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor