Em termos simples, uma peça fundida de metal precisa de tratamento térmico para corrigir as imperfeições estruturais e as tensões internas criadas durante o processo de fundição. Através do aquecimento e resfriamento controlados, o tratamento térmico refina a estrutura de grão interna do metal para melhorar propriedades críticas como resistência, tenacidade e estabilidade dimensional, tornando a peça adequada para sua aplicação pretendida.

O processo de fundição cria a forma de um objeto, mas deixa para trás uma estrutura interna inconsistente e sob tensão. O tratamento térmico é a etapa de refino essencial que transforma essa forma bruta em um componente de engenharia confiável e de alto desempenho.

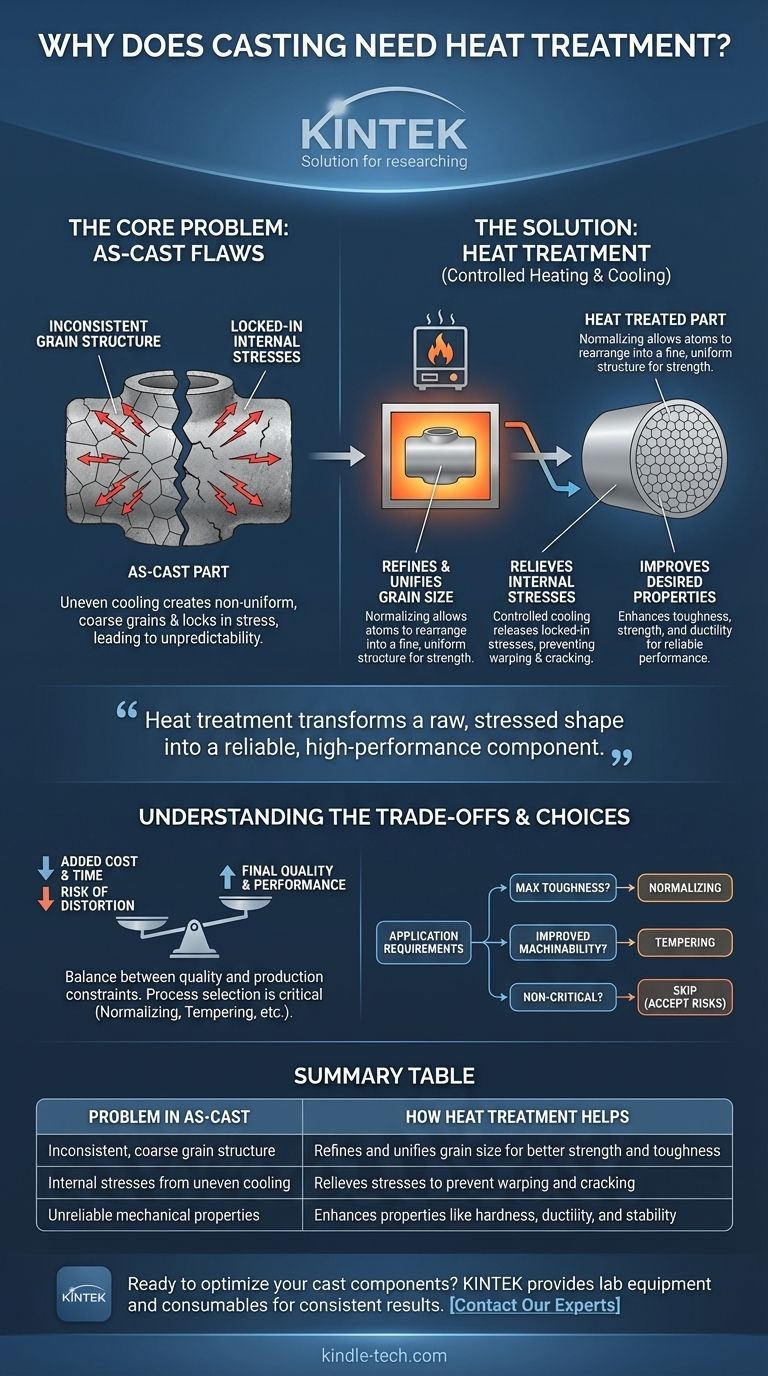

O Problema Central: Por Que as Peças "Tal Como Fundidas" São Defeituosas

Uma peça de metal recém-saída do molde, conhecida como peça "tal como fundida" (as-cast), raramente está pronta para o uso. O resfriamento não controlado inerente ao processo de fundição introduz falhas internas significativas que comprometem seu desempenho.

Estrutura de Grão Inconsistente

À medida que o metal fundido se solidifica e esfria em um molde, diferentes seções esfriam em taxas diferentes. Seções mais espessas esfriam lentamente, enquanto seções mais finas esfriam rapidamente.

Este resfriamento desigual cria uma estrutura de grão não uniforme e frequentemente grosseira por toda a peça. Grãos grosseiros geralmente resultam em menor resistência e tenacidade.

Tensões Internas Retidas

O mesmo processo de resfriamento desigual que afeta a estrutura de grão também retém tensões internas significativas no material.

Essas tensões podem fazer com que a peça se deforme ou rache com o tempo, às vezes mesmo antes de ser colocada em serviço. Elas também tornam o componente quebradiço e imprevisível sob carga.

Propriedades Mecânicas Não Confiáveis

Devido à estrutura de grão inconsistente e às tensões internas, uma peça tal como fundida possui propriedades mecânicas imprevisíveis e não confiáveis.

Uma área da fundição pode ser mais dura e mais quebradiça, enquanto outra pode ser mais macia. Essa falta de uniformidade é inaceitável para a maioria das aplicações de engenharia, desde componentes automotivos até peças de aeronaves.

Como o Tratamento Térmico Corrige Falhas de Fundição

O tratamento térmico é um processo altamente controlado projetado para reverter os efeitos negativos do resfriamento não controlado. Ele reorganiza fundamentalmente a estrutura interna do metal em um nível microscópico.

Refina e Unifica o Tamanho do Grão

Processos como a normalização envolvem aquecer o aço a uma temperatura específica acima de seu ponto crítico e mantê-lo lá.

Isso permite que os átomos se reorganizem em uma estrutura de grão muito mais fina e uniforme. Como as referências observam, este processo alcança uma "estrutura perlítica" consistente que refina significativamente o tamanho do grão.

Alivia as Tensões Internas

Ao aquecer todo o componente uniformemente e depois permitir que ele esfrie de maneira controlada (como ao ar livre para a normalização), as tensões retidas são liberadas.

Este alívio de tensão torna a peça dimensionalmente estável e reduz drasticamente o risco de rachaduras ou distorções mais tarde em sua vida útil.

Melhora as Propriedades Desejadas

O objetivo final do tratamento térmico é aprimorar as propriedades físicas da fundição.

Uma estrutura de grão refinada leva diretamente ao aumento da tenacidade e da resistência. Outros tratamentos, como a revenimento (tempering), podem ser usados após um processo inicial de endurecimento para aumentar a ductilidade e reduzir a fragilidade, alcançando um equilíbrio preciso de propriedades.

Entendendo as Compensações (Trade-offs)

Embora essencial para o desempenho, o tratamento térmico não está isento de considerações. Ele representa um equilíbrio entre a qualidade final e as restrições de produção.

Custo e Tempo Adicionais

O tratamento térmico requer fornos especializados, consumo significativo de energia e tempo de processamento adicional. Isso aumenta o custo geral e o tempo de espera para a produção da peça final.

Risco de Distorção

Aquecer uma peça a altas temperaturas pode fazer com que ela se deforme ou distorça, especialmente com geometrias complexas ou componentes de parede fina. Isso requer um carregamento cuidadoso do forno, suporte e controle de processo para mitigar.

A Seleção do Processo é Crítica

Não existe um tratamento térmico único para todos. Usar o processo errado pode ser pior do que não usar nenhum. A escolha entre normalização, recozimento, têmpera ou revenimento depende inteiramente da liga metálica específica e das propriedades finais desejadas do componente.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de aplicar o tratamento térmico e qual tipo usar é impulsionada pelos requisitos da aplicação final da peça.

- Se o seu foco principal for tenacidade máxima e alívio de tensões para uma peça final: A normalização é uma etapa crítica para criar um componente de aço forte, estável e confiável.

- Se o seu foco principal for melhorar a usinabilidade após um processo de endurecimento: O revenimento é um tratamento secundário necessário para reduzir a fragilidade e restaurar alguma ductilidade.

- Se o seu foco principal for a redução de custos para aplicações não críticas: Você pode optar por pular o tratamento térmico, mas deve aceitar os riscos inerentes de estresse interno, potencial fragilidade e propriedades mecânicas inconsistentes.

Em última análise, o tratamento térmico é o processo crucial que eleva uma peça fundida de metal de uma forma simples para um componente de engenharia previsível e confiável.

Tabela de Resumo:

| Problema em Peças Tal Como Fundidas | Como o Tratamento Térmico Ajuda |

|---|---|

| Estrutura de grão inconsistente e grosseira | Refina e unifica o tamanho do grão para melhor resistência e tenacidade |

| Tensões internas devido ao resfriamento desigual | Alivia as tensões para prevenir deformação e rachaduras |

| Propriedades mecânicas não confiáveis | Aprimora propriedades como dureza, ductilidade e estabilidade |

Pronto para otimizar seus componentes fundidos com tratamento térmico preciso? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos metalúrgicos, ajudando você a alcançar resultados consistentes e de alto desempenho. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável