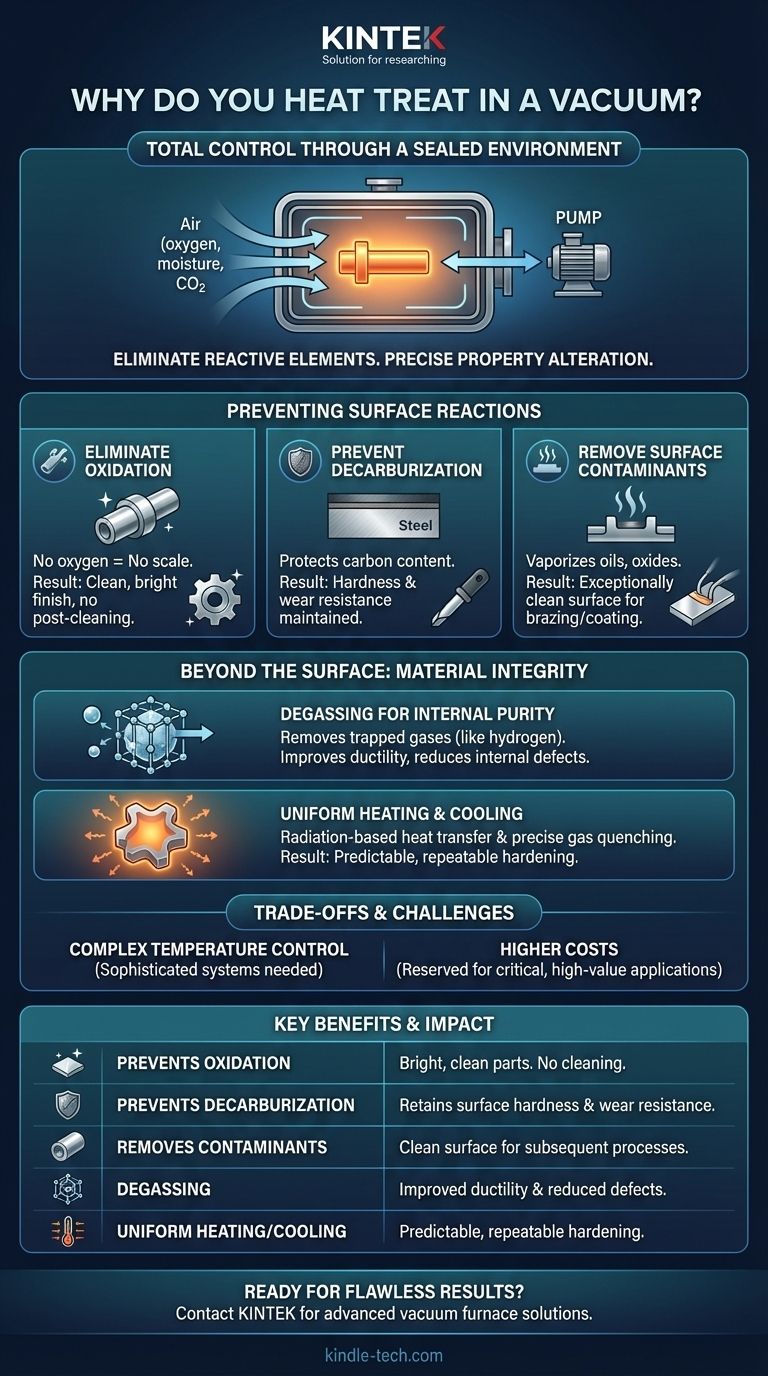

Em sua essência, o tratamento térmico a vácuo trata-se de controle total. Este processo é realizado dentro de um forno selado onde o ar foi removido para criar um vácuo. Ao eliminar gases atmosféricos como oxigênio, umidade e dióxido de carbono, você impede que eles reajam com a superfície do metal em altas temperaturas. Isso garante que as propriedades do material sejam alteradas precisamente como pretendido, sem efeitos colaterais indesejáveis, como oxidação ou descarbonetação.

O propósito essencial de um forno a vácuo é criar um ambiente perfeitamente neutro. O objetivo não é o vácuo em si, mas a eliminação de elementos reativos para produzir um componente perfeitamente limpo, brilhante e dimensionalmente estável que, muitas vezes, não requer limpeza pós-tratamento.

O Objetivo Principal: Prevenir Reações de Superfície

O tratamento térmico depende de altas temperaturas para alterar a microestrutura de um metal. No entanto, essas mesmas altas temperaturas aceleram drasticamente as reações químicas entre o metal e quaisquer gases presentes. Um vácuo remove efetivamente o combustível para essas reações indesejadas.

Eliminando a Oxidação

Em altas temperaturas, o oxigênio se liga agressivamente à maioria dos metais para formar uma camada de óxido, comumente conhecida como carepa.

Um ambiente a vácuo é praticamente livre de oxigênio, o que previne a formação de carepa. O resultado é um acabamento de superfície limpo e brilhante direto do forno, eliminando a necessidade de operações de limpeza subsequentes, como jateamento abrasivo ou decapagem ácida.

Prevenindo a Descarbonetação

A descarbonetação é a perda de carbono da superfície do aço. É causada pela reação do oxigênio e do dióxido de carbono com o carbono na liga em altas temperaturas.

Essa perda de carbono cria uma "pele" mais macia no componente, o que compromete sua dureza superficial, resistência ao desgaste e vida útil à fadiga. O tratamento térmico a vácuo protege o teor de carbono, garantindo que as propriedades da superfície do material atendam às especificações de engenharia.

Removendo Contaminantes de Superfície

A combinação de calor e vácuo também pode ter um efeito de limpeza nas próprias peças.

Quantidades vestigiais de óleos residuais, lubrificantes e filmes finos de óxido pré-existentes podem ser vaporizados e removidos pelo sistema de vácuo. Isso resulta em uma superfície excepcionalmente limpa, ideal para processos subsequentes como brasagem ou revestimento.

Além da Superfície: Melhorando a Integridade do Material

Os benefícios de um ambiente a vácuo se estendem mais profundamente do que apenas a superfície do metal, influenciando sua estrutura interna e desempenho geral.

Desgaseificação para Pureza Interna

Metais podem conter gases dissolvidos, como hidrogênio, presos em sua estrutura cristalina durante a fabricação.

Sob vácuo, esses gases dissolvidos podem ser extraídos do metal, um processo conhecido como desgaseificação. A remoção deles melhora a ductilidade do material e reduz o risco de defeitos internos e fragilização por hidrogênio.

Alcançando Aquecimento e Resfriamento Uniformes

No vácuo, a transferência de calor ocorre principalmente por radiação, não por convecção ou condução. Isso permite um aquecimento excepcionalmente uniforme de toda a carga de trabalho, mesmo para formas complexas.

Este ambiente controlado também possibilita um resfriamento (quenching) preciso e muitas vezes rápido usando gás inerte de alta pressão. Essa combinação de aquecimento uniforme e resfriamento controlado resulta em endurecimento previsível e repetível e estende a vida útil do componente.

Entendendo as Compensações e Desafios

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Envolve complexidades e custos específicos que o tornam mais adequado para certas aplicações do que para outras.

A Complexidade do Controle de Temperatura

As características de transferência de calor mudam drasticamente à medida que um forno transiciona da pressão atmosférica para um vácuo profundo. A mudança da convecção para a radiação pura exige sistemas de controle de temperatura altamente sofisticados.

Mesmo pequenos ultrapassagens de temperatura são frequentemente inaceitáveis para ligas de alto desempenho, exigindo programação precisa e garantias de tempo de permanência para garantir que o processo permaneça dentro de sua estreita janela operacional.

Custos Mais Altos de Equipamento e Processo

Fornos a vácuo são inerentemente mais complexos e caros de construir, operar e manter do que fornos atmosféricos padrão. Isso se traduz em um custo mais alto por peça.

O processo é, portanto, tipicamente reservado para materiais onde o custo é justificado pelos requisitos de desempenho, como aços ferramenta de alta liga, componentes aeroespaciais e implantes médicos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de tratamento térmico correto depende inteiramente do material, do uso final do componente e do seu orçamento.

- Se seu foco principal é um acabamento de superfície perfeito: O tratamento a vácuo é ideal, pois elimina a oxidação e a necessidade de limpeza pós-processo, entregando uma peça brilhante e limpa.

- Se seu foco principal é a máxima dureza e desempenho do material: O tratamento a vácuo previne a descarbonetação, garantindo que a superfície retenha sua plena resistência e resistência ao desgaste pretendidas.

- Se seu foco principal é a relação custo-benefício para peças de uso geral: Um forno atmosférico tradicional pode ser suficiente se um acabamento de superfície perfeito e a prevenção absoluta de reações de superfície não forem críticos.

Em última análise, escolher o tratamento térmico a vácuo é um investimento em precisão, pureza e desempenho previsível para seus componentes mais críticos.

Tabela de Resumo:

| Benefício Principal | Impacto no Componente |

|---|---|

| Previne a Oxidação | Elimina a formação de carepa; as peças saem brilhantes e limpas, muitas vezes sem necessidade de limpeza pós-tratamento. |

| Previne a Descarbonetação | Protege o teor de carbono da superfície, garantindo que a dureza, resistência ao desgaste e vida útil à fadiga atendam às especificações. |

| Remove Contaminantes | Vaporiza óleos e óxidos finos para uma superfície excepcionalmente limpa, ideal para brasagem ou revestimento. |

| Desgaseificação | Remove gases dissolvidos como hidrogênio, melhorando a ductilidade e reduzindo defeitos internos. |

| Aquecimento/Resfriamento Uniforme | Permite endurecimento preciso e repetível através da transferência de calor baseada em radiação e resfriamento controlado por gás. |

Pronto para alcançar resultados impecáveis para seus componentes críticos?

O tratamento térmico a vácuo é essencial para alcançar a precisão, pureza e desempenho exigidos por indústrias de alto valor como aeroespacial, médica e de ferramentas. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, fornecendo as soluções de fornos a vácuo confiáveis que seu laboratório precisa para garantir a integridade do material e acabamentos de superfície superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos fornos a vácuo podem aprimorar seus processos de tratamento térmico e fornecer resultados previsíveis e de alta qualidade para suas aplicações mais exigentes.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- O que é processamento a vácuo a baixa temperatura? Um Guia para Processamento Térmico de Precisão e Livre de Óxidos

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável