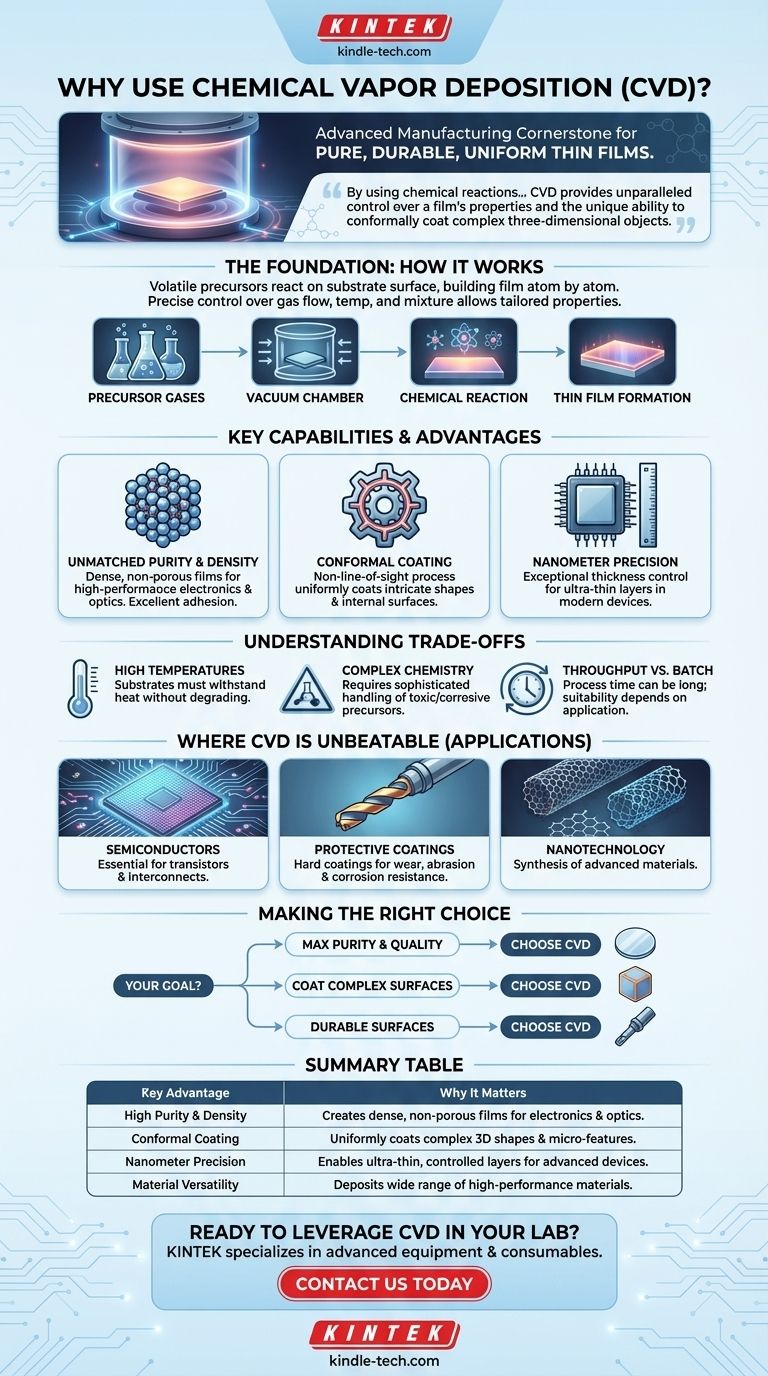

Na fabricação avançada e na ciência dos materiais, a deposição química de vapor (CVD) é uma tecnologia fundamental utilizada por sua capacidade única de crescer filmes finos excepcionalmente puros, duráveis e uniformes. O processo baseia-se em reações químicas controladas em vácuo, permitindo depositar revestimentos de alto desempenho em uma vasta gama de materiais, incluindo aqueles com superfícies complexas e intrincadas que outros métodos não conseguem cobrir uniformemente.

A razão fundamental para usar a deposição química de vapor não é apenas sua versatilidade, mas seu mecanismo central. Ao usar reações químicas em vez de transferência física, a CVD oferece controle incomparável sobre as propriedades de um filme e a capacidade única de revestir de forma conforme objetos tridimensionais complexos.

A Base: Como as Reações Químicas Impulsionam a Deposição

O que é Deposição Química de Vapor?

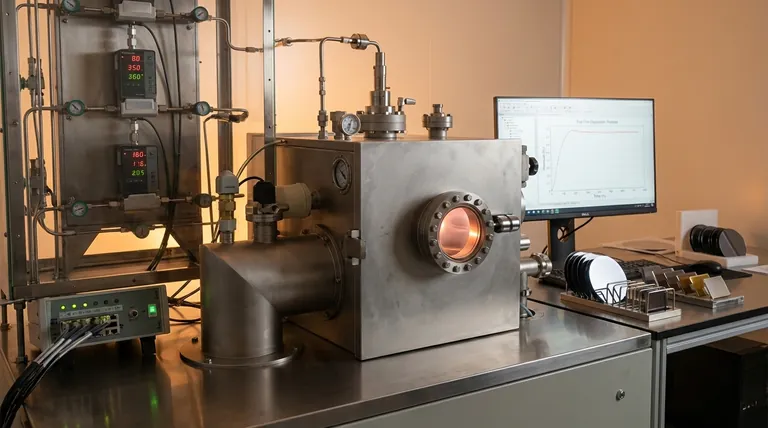

A deposição química de vapor é um processo onde um substrato (o objeto a ser revestido) é colocado em uma câmara de vácuo e exposto a gases precursores voláteis.

Esses gases reagem ou se decompõem na superfície do substrato, deixando para trás um material sólido na forma de um filme fino. Essa transformação química é a característica definidora da CVD.

O Poder dos Precursores Químicos

O "vapor" na CVD refere-se aos produtos químicos precursores, que são especificamente escolhidos para produzir o material do filme desejado.

Ao controlar precisamente a mistura, a taxa de fluxo e a temperatura desses gases, os engenheiros podem adaptar as propriedades do revestimento final. Isso permite a criação de filmes otimizados para alta pureza, resistência à corrosão, condutividade elétrica ou durabilidade extrema.

Principais Capacidades que Definem a CVD

Pureza e Densidade Inigualáveis

Como a CVD constrói um filme átomo por átomo através de reações químicas, ela pode produzir materiais com pureza e integridade estrutural extremamente altas.

Isso resulta em filmes densos, não porosos, com excelente adesão, o que é crítico para aplicações de alto desempenho em eletrônica e óptica.

Revestimento Conforme para Geometrias Complexas

Ao contrário de métodos de linha de visão como a deposição física de vapor (PVD), os gases precursores em um processo CVD podem fluir ao redor e para dentro de formas complexas.

Essa natureza de não linha de visão garante que mesmo componentes intrincados, superfícies internas e características em microescala recebam um revestimento completamente uniforme, ou conforme.

Controle de Precisão até o Nanômetro

O processo oferece controle excepcional sobre a espessura do filme depositado, tornando possível criar camadas ultrafinas com precisão em escala nanométrica.

Esse nível de controle é essencial para a eletrônica moderna, onde o desempenho de um dispositivo semicondutor é determinado pela espessura e qualidade de suas múltiplas camadas empilhadas.

Compreendendo as Desvantagens

Altas Temperaturas de Processamento

Muitos processos CVD exigem altas temperaturas para iniciar as reações químicas necessárias na superfície do substrato.

Isso pode ser uma limitação, pois o material do substrato deve ser capaz de suportar o calor sem derreter, empenar ou degradar. Esse fator geralmente dita quais materiais são adequados para um processo CVD específico.

Química e Segurança dos Precursores

Os gases usados como precursores na CVD podem ser tóxicos, inflamáveis ou corrosivos, exigindo sistemas sofisticados de manuseio, entrega e gerenciamento de exaustão.

Isso adiciona uma camada de complexidade operacional e custo em comparação com métodos de revestimento mais simples.

Rendimento vs. Tamanho do Lote

Embora a CVD tenha uma taxa de deposição relativamente alta, o tempo total do processo pode ser longo devido ao aquecimento da câmara, bombeamento a vácuo e ciclos de resfriamento.

É frequentemente um processo em lote, o que significa que sua adequação para fabricação contínua de alto volume depende muito da aplicação e do equipamento específicos.

Onde a CVD é a Escolha Imbatível

Fabricação de Semicondutores e Eletrônicos

A CVD é indispensável para construir os circuitos integrados microscópicos em wafers de silício. É usada para depositar as camadas isolantes, condutoras e semicondutoras que formam transistores e interconexões.

Revestimentos Protetores para Ferramentas e Componentes

Revestimentos duros e duráveis de materiais como nitreto de titânio ou carbono tipo diamante são aplicados em ferramentas de corte, rolamentos e peças de motor usando CVD. Esses revestimentos aumentam drasticamente a resistência ao desgaste, abrasão e corrosão.

Materiais Avançados e Nanotecnologia

A CVD é um método primário para sintetizar materiais avançados. É usada para crescer nanotubos de carbono, grafeno e vários nanofios, que são materiais fundamentais para tecnologias de próxima geração.

Fazendo a Escolha Certa para Sua Aplicação

Escolher um método de deposição requer a compreensão do seu objetivo principal.

- Se o seu foco principal é a pureza máxima e a qualidade do filme: A CVD é a principal escolha para criar as camadas semicondutoras e ópticas densas e livres de defeitos necessárias para dispositivos de alto desempenho.

- Se o seu foco principal é revestir superfícies complexas e não planas: A natureza de não linha de visão da CVD garante um revestimento uniforme e conforme que os métodos físicos não conseguem alcançar.

- Se o seu foco principal é criar superfícies duráveis e de alto desempenho: A CVD oferece revestimentos robustos que resistem ao desgaste, corrosão e temperaturas extremas, tornando-a ideal para ferramentas industriais e componentes aeroespaciais.

Em última análise, a deposição química de vapor é a tecnologia capacitadora que traduz o projeto da química em materiais de alto desempenho que definem a engenharia moderna.

Tabela Resumo:

| Principal Vantagem | Por que é Importante |

|---|---|

| Alta Pureza e Densidade | Cria filmes densos e não porosos, essenciais para eletrônicos e ópticos de alto desempenho. |

| Revestimento Conforme | Reveste uniformemente formas 3D complexas, incluindo superfícies internas e micro-características. |

| Precisão Nanométrica | Permite camadas ultrafinas e precisamente controladas para dispositivos semicondutores avançados. |

| Versatilidade de Materiais | Deposita uma ampla gama de materiais de alto desempenho como carbono tipo diamante e grafeno. |

Pronto para aproveitar o poder da Deposição Química de Vapor em seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para ciência dos materiais e fabricação. Seja você desenvolvendo semicondutores de próxima geração, criando revestimentos protetores duráveis ou sintetizando nanomateriais avançados, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a função do equipamento de deposição química em fase vapor (CVD)? Crescimento de Precisão para Eletrodos BDD

- O que é a deposição química? Um Guia para o Crescimento de Filmes Finos de Alto Desempenho

- O que é deposição química de vapor na joalheria? Descubra a tecnologia PVD por trás dos revestimentos modernos

- Qual é uma limitação importante do CVD padrão? Resolva a Barreira Térmica com Soluções de Revestimento Avançadas

- Qual é a temperatura do processo CVD? Obtenha Filmes Finos Perfeitos com Controle Térmico Preciso

- Como a arquitetura do reator horizontal de parede fria afeta a AACVD? Otimizar o Crescimento de Filmes Superhidrofóbicos

- O que é processamento de materiais por deposição química de vapor? Obtenha Revestimentos Superiores para o seu Laboratório

- Quais são os diferentes tipos de deposição CVD? Escolha o Método Certo para Suas Necessidades de Filme Fino