Em sua essência, um forno de atmosfera controlada é desejável para a sinterização porque oferece comando absoluto sobre o ambiente químico. Este controle não é um recurso menor; é fundamental para prevenir reações indesejadas, como oxidação e contaminação por gases atmosféricos. Ao eliminar essas variáveis, você pode produzir componentes de alta pureza, densos e de alto desempenho com propriedades que seriam impossíveis de alcançar ao ar livre.

A sinterização em ar ambiente é um processo de compromisso. Um forno de atmosfera controlada elimina esse compromisso ao remover gases reativos, permitindo a formação de materiais com densidade, pureza e integridade estrutural superiores que seriam impossíveis de alcançar de outra forma.

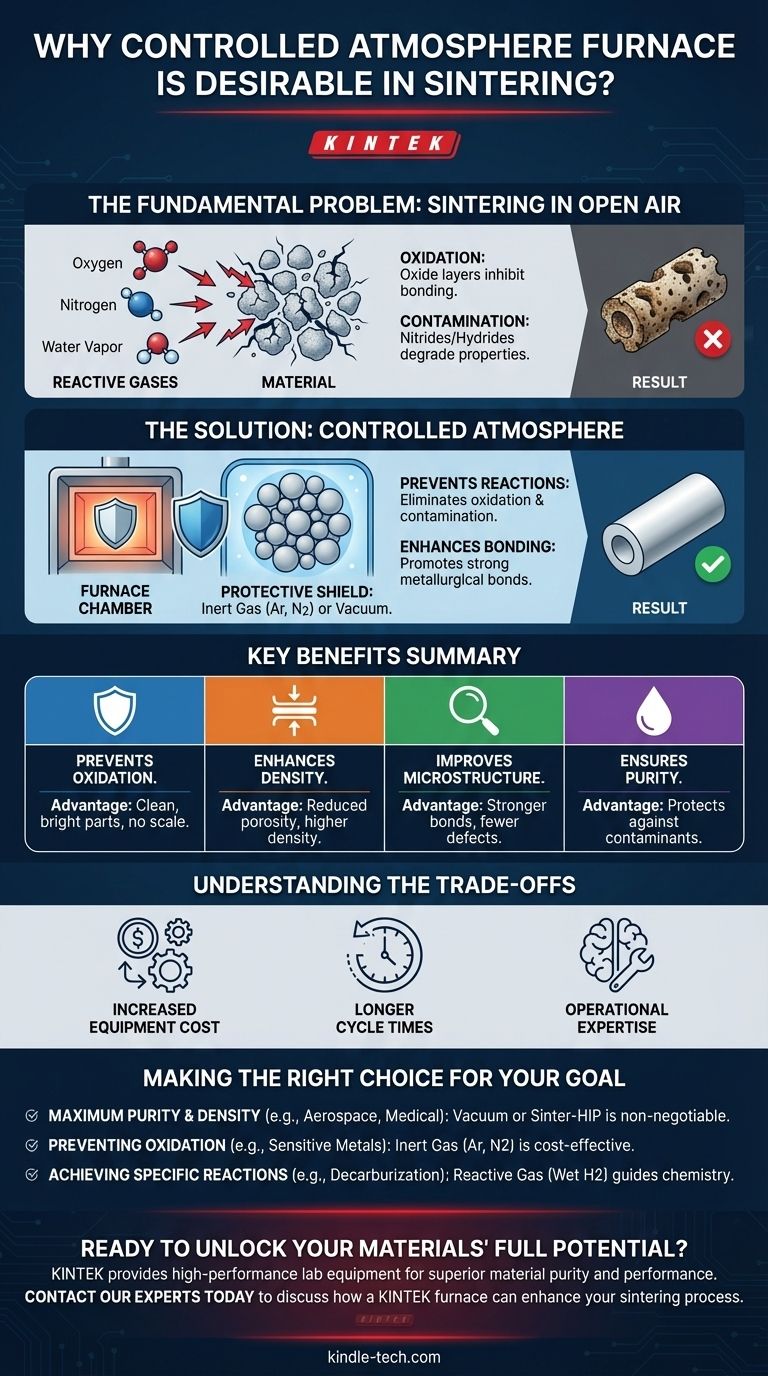

O Problema Fundamental: Sinterização ao Ar Livre

Para entender o valor de uma atmosfera controlada, devemos primeiro reconhecer os problemas inerentes à sinterização em um ambiente ambiente padrão.

O Desafio dos Gases Reativos

O ar normal é composto por aproximadamente 78% de nitrogênio e 21% de oxigênio, com vestígios de vapor de água e outros gases. Nas altas temperaturas necessárias para a sinterização, esses gases não são mais expectadores passivos; eles se tornam agentes químicos altamente reativos.

A Formação de Óxidos Indesejados

O problema mais comum é a oxidação. O oxigênio se liga facilmente às superfícies das partículas de metal ou cerâmica, formando camadas de óxido. Essas camadas atuam como uma barreira, inibindo fisicamente a ligação partícula a partícula, que é todo o propósito da sinterização.

O Impacto na Pureza do Material

Além do oxigênio, elementos como nitrogênio e hidrogênio (do vapor de água) também podem reagir com o material. Isso pode levar à formação de nitretos ou hidretos, que são considerados contaminantes que degradam as propriedades mecânicas, elétricas ou magnéticas pretendidas do material final.

Como uma Atmosfera Controlada Resolve Esses Problemas

Ao substituir o ar ambiente reativo por um ambiente cuidadosamente gerenciado, um forno de atmosfera controlada combate diretamente esses problemas, desbloqueando um novo nível de qualidade do material.

Prevenção da Degradação Química

O principal benefício é a prevenção de reações químicas adversas. Ao remover o oxigênio, você elimina a oxidação, resultando em peças limpas e brilhantes sem uma camada superficial. Ao remover outros gases, você evita problemas como a descarbonetação ou a nitretação indesejada, garantindo que a química do material permaneça exatamente como foi projetada.

Aumento da Densidade do Material

Um ambiente de vácuo é particularmente eficaz na melhoria da densificação. À medida que o forno é evacuado, ele retira o gás residual de dentro dos poros do pó compactado. Essa remoção do gás aprisionado permite que os poros colapsem mais completamente durante a sinterização, levando a uma maior densidade final e porosidade reduzida.

Melhoria da Microestrutura e Ligação

Uma atmosfera controlada, especialmente um vácuo, pode ativamente remover filmes de óxido pré-existentes das partículas de pó antes que a temperatura de sinterização seja atingida. Isso limpa as superfícies das partículas, melhorando drasticamente a molhabilidade e promovendo ligações metalúrgicas diretas e fortes entre as partículas para uma microestrutura mais robusta.

Alcance de Propriedades Finais Superiores

O culminar desses benefícios é um produto final com qualidades comprovadamente superiores. Materiais sinterizados em atmosfera controlada consistentemente exibem maior resistência, maior resistência ao desgaste e menos defeitos internos, tornando o processo essencial para aplicações de alto desempenho nas indústrias aeroespacial, médica e eletrônica.

Entendendo as Compensações

Embora altamente eficaz, a adoção de um processo de atmosfera controlada envolve considerar suas complexidades inerentes.

Aumento do Custo do Equipamento

Fornos de atmosfera controlada e a vácuo são significativamente mais complexos do que fornos de ar simples. Eles exigem vedação robusta, bombas de vácuo, sistemas de gerenciamento de gás e controles sofisticados, tudo o que leva a um investimento de capital inicial mais alto.

Tempos de Ciclo Mais Longos

Alcançar a atmosfera desejada não é instantâneo. Evacuar uma câmara para um vácuo profundo ou purificá-la completamente com um gás inerte adiciona um tempo considerável ao ciclo geral do processo em comparação com simplesmente aquecer uma peça no ar.

Experiência Operacional

A operação e manutenção adequadas desses sistemas exigem um nível mais alto de habilidade técnica. Os operadores devem entender a tecnologia de vácuo, o manuseio de gases e os protocolos de segurança para garantir tanto a qualidade do produto quanto a operação segura.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar uma atmosfera controlada depende inteiramente dos requisitos do seu componente final.

- Se o seu foco principal for pureza e densidade máximas para materiais avançados (por exemplo, superligas aeroespaciais, implantes médicos): Um forno a vácuo ou Sinter-HIP é inegociável para eliminar toda a contaminação atmosférica.

- Se o seu foco principal for prevenir a oxidação em metais sensíveis sem exigir um vácuo total: Uma atmosfera de gás inerte (como argônio ou nitrogênio) fornece um escudo protetor altamente eficaz e econômico.

- Se o seu foco principal for alcançar reações químicas específicas (por exemplo, remover carbono): Uma atmosfera de gás reativo (como hidrogênio úmido) pode ser usada para participar ativamente e guiar a química do material.

Em última análise, controlar a atmosfera transforma a sinterização de um simples processo de aquecimento em uma ferramenta de fabricação precisa.

Tabela de Resumo:

| Benefício | Vantagem Principal |

|---|---|

| Previne a Oxidação | Elimina camadas de óxido para peças limpas e brilhantes. |

| Aumenta a Densidade | Remove gases aprisionados para menor porosidade. |

| Melhora a Microestrutura | Limpa as superfícies das partículas para ligações mais fortes. |

| Garante a Pureza | Protege contra contaminantes como nitretos. |

Pronto para desbloquear todo o potencial dos seus materiais?

Para profissionais de laboratório que exigem pureza e desempenho superiores do material, um forno de atmosfera controlada é essencial. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de atmosfera controlada projetados para atender às rigorosas demandas da sinterização de cerâmicas avançadas, metais e ligas.

Nós fornecemos as ferramentas para eliminar a contaminação e alcançar os componentes de alta densidade e sem defeitos exigidos na fabricação aeroespacial, médica e eletrônica.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno KINTEK pode aprimorar seu processo de sinterização e fornecer resultados consistentes e de alta qualidade.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Como um forno de alta temperatura com atmosfera controlada garante resultados experimentais precisos para ligas de alta entropia?

- Qual função uma fornalha de atmosfera de alta temperatura desempenha na ativação de Aux/TiO2? Master Catalyst Precision

- Por que um forno de atmosfera de alta temperatura é usado para tratamento térmico de FeCrAl a 850°C? Aumentar a confiabilidade do material

- Como funciona uma atmosfera controlada? Um Guia para o Controle Preciso de Gases

- O que significa atmosfera inerte na ciência? Controle Reações Químicas e Garanta a Segurança do Processo

- Qual o papel de um forno de alta temperatura com atmosfera de hidrogênio no tratamento térmico de chapas de tungstênio?

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis

- Por que a proteção com argônio de alta pureza é essencial para a redução de dióxido de titânio? Garanta a pureza máxima do metal