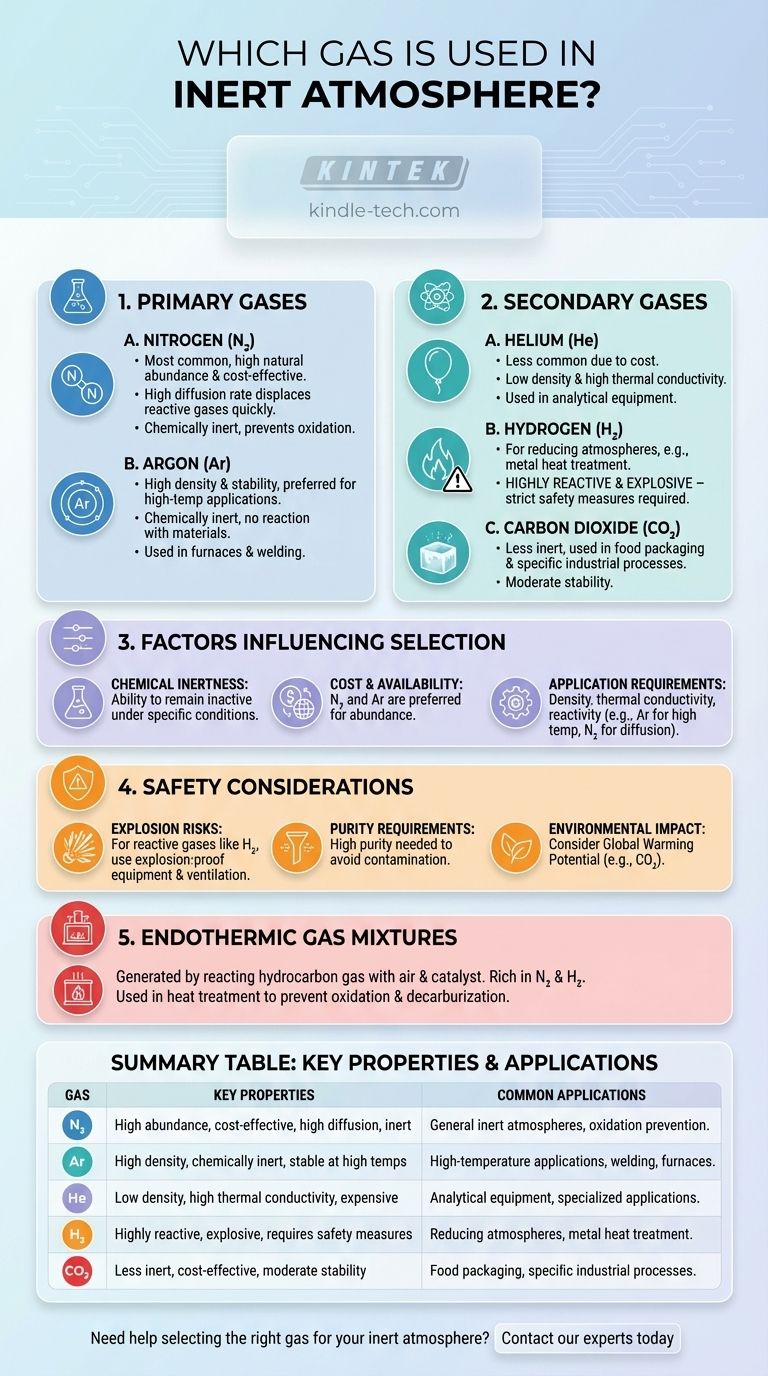

Atmosferas inertes são usadas para criar um ambiente não reativo, frequentemente em ambientes industriais ou de laboratório, para prevenir reações químicas indesejadas, como oxidação ou contaminação. Os gases mais comumente usados para este fim são o nitrogênio e o argônio devido à sua alta abundância natural e propriedades quimicamente inertes. O nitrogênio é particularmente favorecido por sua alta taxa de difusão, enquanto o argônio é valorizado por sua densidade e estabilidade. Outros gases como hélio, hidrogênio e dióxido de carbono também podem ser usados dependendo dos requisitos específicos da aplicação. Considerações de segurança, como medidas à prova de explosão, são essenciais ao usar gases reativos como o hidrogênio.

Pontos Chave Explicados:

-

Gases Primários Usados em Atmosferas Inertes:

-

Nitrogênio (N2):

- O nitrogênio é o gás mais comumente usado para criar atmosferas inertes devido à sua alta abundância natural e custo-benefício.

- Possui uma alta taxa de difusão, o que permite deslocar rapidamente o oxigênio e outros gases reativos.

- O nitrogênio é quimicamente inerte na maioria das condições, tornando-o ideal para prevenir a oxidação e outras reações indesejadas.

-

Argônio (Ar):

- O argônio é outro gás amplamente utilizado para atmosferas inertes, particularmente em aplicações que exigem maior densidade ou estabilidade.

- É quimicamente inerte e não reage com a maioria dos materiais, mesmo em altas temperaturas.

- O argônio é frequentemente usado em aplicações especializadas, como em fornos ou soldagem, onde sua densidade oferece melhor proteção contra contaminação.

-

Nitrogênio (N2):

-

Gases Secundários e Suas Aplicações:

-

Hélio (He):

- O hélio é menos comumente usado devido ao seu custo mais alto e menor abundância natural.

- É usado em aplicações específicas onde sua baixa densidade e alta condutividade térmica são vantajosas, como em certos tipos de equipamentos analíticos.

-

Hidrogênio (H2):

- O hidrogênio é usado em aplicações específicas onde atmosferas redutoras são necessárias, como no tratamento térmico de metais.

- No entanto, o hidrogênio é altamente reativo e explosivo, exigindo medidas de segurança rigorosas, incluindo equipamentos à prova de explosão e ambientes controlados.

-

Dióxido de Carbono (CO2):

- O dióxido de carbono é às vezes usado em atmosferas inertes, particularmente em embalagens de alimentos e certos processos industriais.

- É menos inerte que o nitrogênio ou o argônio, mas pode ser eficaz em aplicações específicas onde suas propriedades são benéficas.

-

Hélio (He):

-

Fatores que Influenciam a Seleção do Gás:

- Inércia Química: O requisito principal para um gás usado em uma atmosfera inerte é sua capacidade de permanecer quimicamente inativo sob as condições dadas.

- Custo e Disponibilidade: Nitrogênio e argônio são preferidos devido à sua alta abundância natural e custo relativamente baixo.

- Requisitos Específicos da Aplicação: A escolha do gás pode depender de necessidades específicas, como densidade, condutividade térmica ou reatividade. Por exemplo, o argônio é preferido em aplicações de alta temperatura devido à sua estabilidade, enquanto o nitrogênio é favorecido por sua rápida difusão.

-

Considerações de Segurança:

- Riscos de Explosão: Ao usar gases reativos como o hidrogênio, é crucial implementar medidas de segurança para prevenir explosões. Isso inclui o uso de equipamentos à prova de explosão e a garantia de ventilação adequada.

- Requisitos de Pureza: Os gases utilizados devem ser de alta pureza para evitar a introdução de contaminantes que possam reagir com os materiais que estão sendo protegidos.

- Impacto Ambiental: A escolha do gás também pode considerar fatores ambientais, como o potencial de aquecimento global de gases como o dióxido de carbono.

-

Misturas Gasosas Endotérmicas:

- Em alguns casos, misturas gasosas endotérmicas são usadas para criar atmosferas inertes. Essas misturas são geradas pela reação de um gás hidrocarboneto com ar na presença de um catalisador, produzindo uma mistura gasosa rica em nitrogênio e hidrogênio.

- Essas misturas são frequentemente usadas em processos de tratamento térmico para prevenir a oxidação e a descarburação de metais.

Ao entender esses pontos chave, um comprador pode tomar decisões informadas sobre qual gás usar para criar uma atmosfera inerte, com base nos requisitos específicos de sua aplicação, considerações de custo e protocolos de segurança.

Tabela de Resumo:

| Gás | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| Nitrogênio | Alta abundância natural, custo-benefício, alta taxa de difusão, quimicamente inerte | Atmosferas inertes gerais, prevenção de oxidação |

| Argônio | Alta densidade, quimicamente inerte, estável em altas temperaturas | Aplicações de alta temperatura, soldagem, fornos |

| Hélio | Baixa densidade, alta condutividade térmica, caro | Equipamentos analíticos, aplicações especializadas |

| Hidrogênio | Altamente reativo, explosivo, requer medidas de segurança | Atmosferas redutoras, tratamento térmico de metais |

| CO2 | Menos inerte, custo-benefício, estabilidade moderada | Embalagem de alimentos, processos industriais específicos |

Precisa de ajuda para selecionar o gás certo para sua atmosfera inerte? Entre em contato com nossos especialistas hoje mesmo para orientação personalizada!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é uma condição inerte? Um Guia para Prevenir Incêndios e Explosões

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas