Uma condição inerte descreve uma atmosfera que foi intencionalmente tornada quimicamente inativa. Em contextos de segurança industrial e marítima, isso é alcançado reduzindo o teor de oxigênio para 8% ou menos em volume, através da adição de um gás não reativo, como nitrogênio ou argônio.

O propósito principal de criar uma condição inerte é eliminar o risco de reações químicas indesejadas. Ao deslocar gases reativos como o oxigênio, é possível prevenir incêndios, explosões ou a degradação de materiais sensíveis.

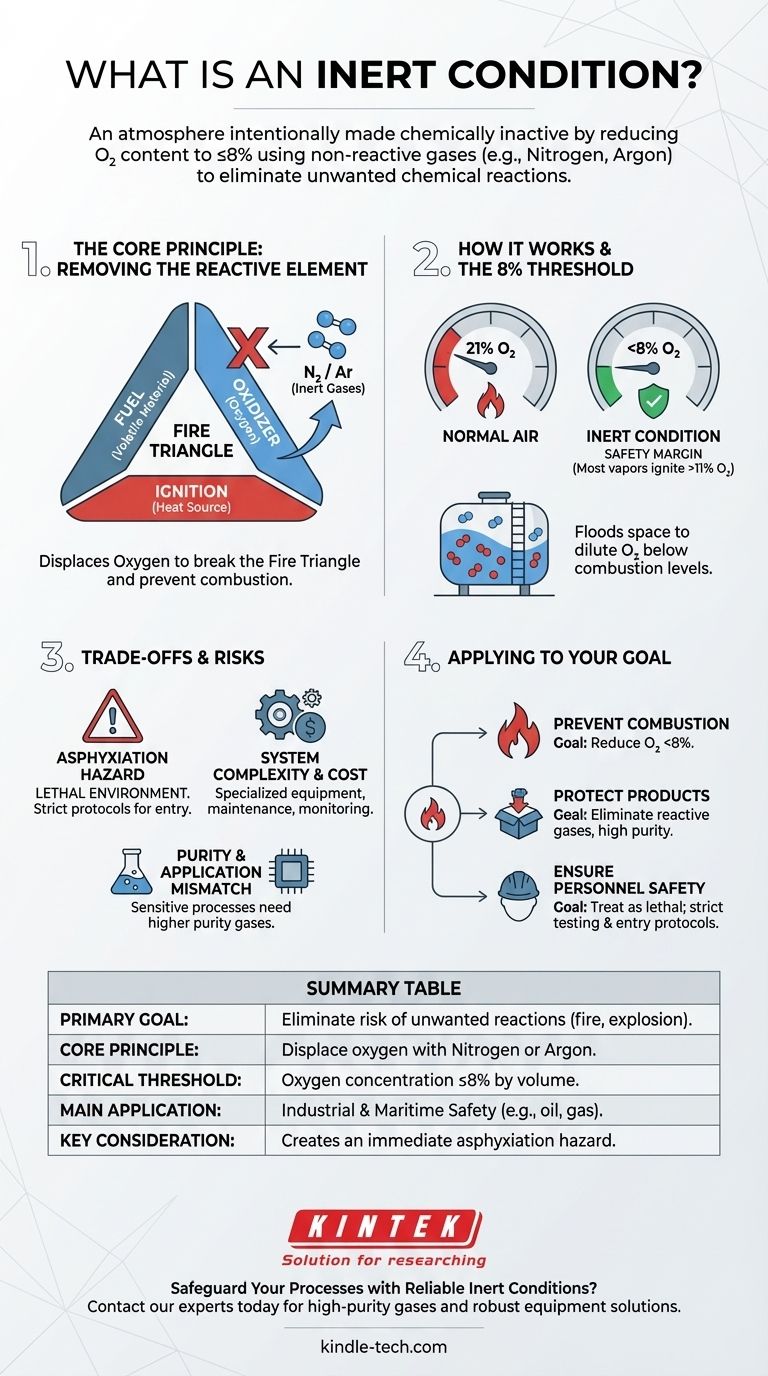

O Princípio Central: Removendo o Elemento Reativo

Uma condição inerte é fundamentalmente uma forma de segurança projetada. Ela funciona removendo um dos ingredientes-chave necessários para reações químicas perigosas, mais comumente a combustão.

Por que o Oxigênio é o Alvo Primário

Muitos incidentes industriais perigosos, como incêndios e explosões, exigem três coisas: combustível, uma fonte de ignição (calor) e um oxidante. Isso é frequentemente chamado de triângulo do fogo.

Embora o combustível e as fontes de ignição possam ser gerenciados, o oxigênio no ar normal (cerca de 21%) é um oxidante poderoso e prontamente disponível. A maneira mais eficaz de tornar uma atmosfera volátil segura é quebrar o triângulo do fogo removendo o oxigênio.

Como os Gases Inertes Funcionam

Gases inertes, como nitrogênio e argônio, são quimicamente estáveis e não reagem facilmente com outras substâncias. Eles não neutralizam o oxigênio; eles o deslocam fisicamente.

Ao inundar um espaço fechado, como um tanque de armazenamento, com um gás inerte, você dilui a concentração de oxigênio. Uma vez que o nível de oxigênio cai abaixo do limite necessário para sustentar a combustão, o ambiente torna-se inerte.

A Significância do Limite de 8%

O valor específico de 8% de oxigênio ou menos é um padrão de segurança crítico em muitas indústrias, particularmente aquelas que manuseiam hidrocarbonetos inflamáveis como petróleo e gás.

A maioria dos vapores de hidrocarbonetos não consegue inflamar quando a concentração de oxigênio está abaixo de aproximadamente 11%. O limite de 8% fornece uma margem de segurança crucial para contabilizar imprecisões de medição ou pequenas flutuações na atmosfera.

Compreendendo as Trocas e os Riscos

Embora a criação de uma condição inerte seja uma poderosa medida de segurança, ela introduz seu próprio conjunto de considerações críticas que devem ser gerenciadas.

O Perigo Imediato para a Vida Humana

O risco mais significativo é a asfixia. Uma atmosfera com 8% de oxigênio não pode sustentar a vida humana e é considerada imediatamente perigosa.

Qualquer espaço inerte é um perigo de espaço confinado. Nenhum pessoal deve entrar em um tanque ou vaso inertizado sem seguir protocolos de segurança rigorosos, que incluem ventilar completamente o espaço e verificar um nível seguro de oxigênio (tipicamente de 19,5% a 23,5%).

Complexidade e Custo do Sistema

Alcançar e manter uma condição inerte requer equipamentos especializados. Isso pode incluir geradores de gás inerte, cilindros de armazenamento de alta pressão para nitrogênio ou argônio e sistemas contínuos de monitoramento atmosférico.

Esses sistemas adicionam custo, complexidade e requisitos de manutenção a uma operação. Eles não são soluções de "configurar e esquecer" e exigem vigilância constante.

Pureza e Incompatibilidade de Aplicação

A pureza necessária do gás inerte depende da aplicação. Para prevenir um incêndio em um tanque de petróleo bruto, o gás de exaustão resfriado e limpo de um motor de navio pode ser suficiente.

No entanto, para processos sensíveis como a fabricação de eletrônicos ou o empacotamento de alimentos, mesmo quantidades mínimas de contaminantes podem ser inaceitáveis. Essas aplicações exigem gases inertes de alta pureza, que são mais caros de produzir ou adquirir.

Como Aplicar Isso ao Seu Objetivo

Compreender o propósito por trás da inertização é fundamental para implementá-la corretamente. Seu objetivo principal dita seu foco operacional.

- Se o seu foco principal é prevenir a combustão em ambientes voláteis: Seu objetivo é reduzir e manter de forma confiável os níveis de oxigênio abaixo do limite de segurança de 8% através do deslocamento de gás inerte.

- Se o seu foco principal é proteger produtos ou processos sensíveis: Seu objetivo é eliminar gases reativos para prevenir a oxidação ou contaminação, o que pode exigir gases inertes de maior pureza.

- Se o seu foco principal é garantir a segurança do pessoal: Uma condição inerte deve ser sempre tratada como um ambiente letal, exigindo testes atmosféricos rigorosos e protocolos de entrada antes que qualquer acesso humano seja permitido.

Em última análise, a criação de uma condição inerte é um controle de engenharia deliberado projetado para dominar a reatividade química e garantir a segurança operacional.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Objetivo Principal | Eliminar o risco de reações químicas indesejadas (incêndio, explosão, degradação). |

| Princípio Central | Deslocar o oxigênio reativo com gases não reativos como Nitrogênio ou Argônio. |

| Limite Crítico | Concentração de oxigênio reduzida para 8% ou menos em volume. |

| Aplicação Principal | Segurança industrial e marítima para materiais voláteis (ex: petróleo, gás). |

| Consideração Chave | Cria um perigo imediato de asfixia para o pessoal. |

Precisa Proteger Seus Processos com Condições Inertes Confiáveis?

A KINTEK é especializada no fornecimento de gases de alta pureza e equipamentos robustos necessários para criar e manter atmosferas inertes precisas. Seja qual for o seu objetivo – prevenir a combustão em ambientes voláteis ou proteger materiais sensíveis da oxidação – nossas soluções são projetadas para segurança e desempenho.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a implementar uma estratégia de inertização segura e eficaz para suas necessidades laboratoriais ou industriais.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização