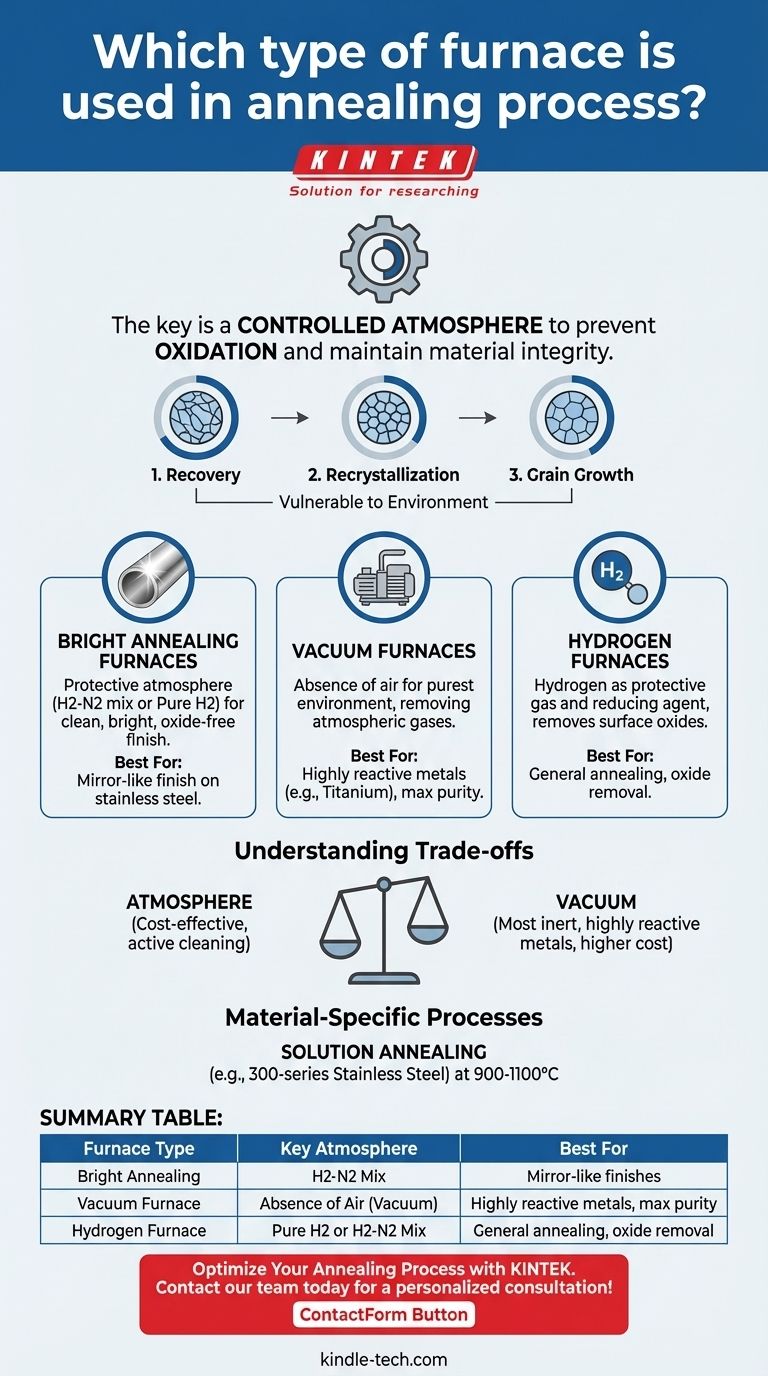

A resposta curta é que vários fornos são usados para recozimento, mas todos são definidos por uma característica crítica: a capacidade de manter uma atmosfera controlada. Os tipos mais comuns incluem fornos de recozimento brilhante, fornos a vácuo e fornos a hidrogênio, cada um escolhido com base no material específico que está sendo tratado e no acabamento de superfície desejado.

A característica definidora de um forno de recozimento não é seu método de aquecimento, mas sua capacidade de criar um ambiente protetor. Essa atmosfera controlada é essencial para prevenir a oxidação e outras reações químicas indesejadas em altas temperaturas, garantindo que as propriedades do metal sejam alteradas conforme o pretendido, sem danos à superfície.

Por Que Uma Atmosfera Controlada É Inegociável

O recozimento envolve aquecer um material a uma temperatura específica para alterar sua microestrutura, tornando-o mais macio e mais dúctil. Este processo torna o metal extremamente vulnerável ao seu ambiente circundante.

O Objetivo Principal: Prevenir a Oxidação

Em temperaturas elevadas, os metais reagem prontamente com o oxigênio do ar. Essa reação, conhecida como oxidação, forma uma camada de carepa na superfície do metal.

Uma atmosfera controlada, que é inerte (como argônio) ou um vácuo, desloca o oxigênio e impede que isso ocorra.

As Três Fases de Vulnerabilidade

O processo de recozimento se desenrola em três estágios principais, durante os quais a estrutura do material está mudando ativamente e suscetível a danos.

- Recuperação: O forno aquece o material para aliviar as tensões internas aprisionadas de processamentos anteriores.

- Recristalização: O material é aquecido acima de sua temperatura de recristalização, fazendo com que novos grãos livres de tensão se formem.

- Crescimento de Grão: À medida que o material é resfriado cuidadosamente, esses novos grãos crescem, resultando em uma estrutura mais macia e maleável.

Durante todas essas etapas, uma atmosfera descontrolada comprometeria a integridade da superfície do material.

Fornos Comuns e Suas Atmosferas

O tipo de forno leva o nome do método que ele usa para criar esse ambiente protetor.

Fornos de Recozimento Brilhante

Esses fornos são projetados especificamente para produzir uma superfície limpa, brilhante e livre de óxidos. Eles conseguem isso usando uma atmosfera protetora.

Essa atmosfera é tipicamente uma mistura de hidrogênio e nitrogênio ou hidrogênio puro, que envolve a peça durante os ciclos de aquecimento e resfriamento.

Fornos a Vácuo

Um forno a vácuo fornece o ambiente mais puro simplesmente removendo o ar. Ao bombear os gases atmosféricos, não resta nada para reagir com o metal.

Este método é amplamente utilizado em indústrias para processar cerâmicas, metais de alta pureza e materiais que são excepcionalmente reativos.

Fornos a Hidrogênio

Como um tipo específico de forno de atmosfera controlada, um forno a hidrogênio usa hidrogênio ou uma mistura de hidrogênio e nitrogênio como seu gás protetor.

O hidrogênio não é apenas protetor; é um agente redutor. Isso significa que ele pode remover ativamente quaisquer óxidos superficiais leves que possam ter estado presentes no material antes do tratamento.

Entendendo as Compensações

A escolha do forno certo envolve equilibrar o resultado desejado com a complexidade operacional e o custo. Um forno adequado para um metal pode ser desnecessário ou até prejudicial para outro.

Atmosfera Versus Vácuo

Um vácuo fornece o ambiente mais inerte possível, tornando-o ideal para metais altamente reativos como o titânio. No entanto, fornos a vácuo podem ter ciclos mais longos e custos de equipamento mais altos.

Atmosferas gasosas, como o hidrogênio, podem ser mais econômicas e oferecem o benefício adicional de limpar ativamente a superfície da peça. O risco principal é garantir a pureza do suprimento de gás.

Processos Específicos do Material

Certos aços-liga exigem ciclos de recozimento especializados. Por exemplo, os aços inoxidáveis austeníticos da série 300 passam por recozimento de solução.

Este processo usa temperaturas entre 900°C e 1100°C para dissolver precipitados de carbeto indesejados de volta na estrutura do metal, seguidos por um resfriamento rápido para travá-los no lugar. Isso aumenta a resistência à corrosão e requer controle preciso de temperatura e atmosfera.

Fazendo a Escolha Certa Para Sua Aplicação

Sua seleção final depende inteiramente do material que você está processando e do seu objetivo final.

- Se seu foco principal é um acabamento espelhado em aço inoxidável: Um forno de recozimento brilhante usando uma atmosfera à base de hidrogênio é o padrão da indústria.

- Se seu foco principal é o processamento de metais altamente reativos ou a obtenção da pureza máxima: Um forno a vácuo oferece a proteção final contra contaminação atmosférica.

- Se seu foco principal é a aliviar tensões geral de aços comuns onde o acabamento superficial é menos crítico: Um forno mais simples com uma atmosfera de gás endótermico pode ser suficiente.

Em última análise, o forno de recozimento correto é aquele que fornece o controle atmosférico preciso que seu material requer para atingir suas propriedades desejadas.

Tabela de Resumo:

| Tipo de Forno | Atmosfera Chave | Melhor Para |

|---|---|---|

| Recozimento Brilhante | Mistura de Hidrogênio-Nitrogênio | Acabamentos espelhados em aço inoxidável |

| Forno a Vácuo | Ausência de Ar (Vácuo) | Metais altamente reativos (ex: titânio), pureza máxima |

| Forno a Hidrogênio | Hidrogênio Puro ou Mistura H2-N2 | Recozimento geral com remoção de óxido de superfície |

Otimize Seu Processo de Recozimento com a KINTEK

A escolha do forno certo é fundamental para alcançar as propriedades do material e o acabamento de superfície desejados. A KINTEK é especializada em fornecer equipamentos de laboratório de alta qualidade, incluindo uma linha de fornos de recozimento projetados para controle atmosférico preciso.

Nossos especialistas podem ajudá-lo a selecionar a solução ideal — quer você precise de um forno de recozimento brilhante para um acabamento impecável, um forno a vácuo para metais reativos ou um forno a hidrogênio para remoção eficiente de óxidos.

Deixe-nos ajudá-lo a aprimorar as capacidades do seu laboratório. Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Fornalha Vertical de Tubo Laboratorial

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada